基于模拟锅炉的前馈控制系统的设计

2014-07-16翁振斌

翁振斌

(三明职业技术学院 机械电子系,福建 三明 365000)

对一般系统来说,扰动都是多个存在的,假如可能对每一个扰动都设置一个前馈调节器的话,那么可以想见一个被控对象的控制系统该是何等的复杂。而如果不控制这些“剩下”的扰动,那么系统控制质量还是得不到提高。[1]而且单纯的前馈控制系统中并没有反馈环节,控制系统就无法判断控制效果并做出进一步的校正。

1 前馈-反馈控制的特点及重要性

1.1前馈-反馈控制的特点。

由于单纯前馈只能抑制特定的扰动,而对一般系统来说,扰动都是多个存在的,假如可能对每一个扰动都设置一个前馈调节器的话,那么可以想见一个被控对象的控制系统该是何等的复杂!而如果不控制这些“剩下”的扰动,那么系统控制质量还是得不到提高。而且单纯的前馈控制系统中并没有反馈环节,控制系统就无法判断控制效果并做出进一步的校正。[2]

更为深刻的问题在于,前馈调节器算法紧紧依赖对象特性,且不说模型精度受到多种因素的限制,存在一定的误差;随着工况的变化,对象特性的漂移就几乎是不可避免的。因此,靠一个确定性前馈模型不可能获得良好的控制品质也就不奇怪了。

1.2前馈-反馈控制的重要性。

工业的不断发展对工业生产过程的自动化控制提出了更新的课题。采用一般常规的微分﹑积分﹑比例反馈控制系统已经难以满足一些场合的特殊需要。人们希望把扰动对系统的影响减小到最低限度甚至是零。但是反馈控制回路中调节器是接受偏差信号后才能有控制作用输出的,也就是说只有扰动已进入系统造成后果(偏差)时,控制器才能进行“补救”。所以反馈控制思想是不可能满足人们这一愿望的。前馈控制就是在这种情况下发展起来的一种特殊控制规律。

前馈控制的思想其实是一种很自然的,朴素的思想,那就是“防患于未然”,它的显著特点是依据输入系统的扰动信号进行控制。众所周知,反馈控制系统中有一些惯性滞后环节,扰动进入系统后影响输出要经过一段时间,在未影响输出前,由于未造成偏差,此时控制器不可能动作;而当造成偏差后,经过测量变送元件的滞后送到调节器的信号才能使调节器由输出信号到执行器,经过控制通道将偏离给定值的被控变量“拉回”。这是一种“按偏差”进行的负反馈控制。[3]由于存在多个滞后环节,因此负反馈控制是不可能及时的。而前馈控制的原理是力图不给输入的扰动影响控制输出的机会。理想的前馈通过恰当的算法使控制作用在动态及静态上都正好补偿扰动对被控变量的影响,使得被控变量的波形完全看不到偏离给定值的迹象。从这个意义上来说,反馈是“按后果”控制,而前馈是按“前因”来控制。

2 MPCE-1000D实验系统

2.1 本次实验的总体设计。

本次设计在MPCE-1000D的平台上,将列管式热交换器当作冷却器使用,通过对冷流流量F9的控制,使被冷却的热流F10的温度T5降低到设定值。并且对热流流量进行前馈补偿,进行前馈-反馈复合控制系统的设计与整定。

通过此次设计,掌握前馈-反馈复合控制系统的参数整定方法、掌握前馈-反馈复合控制系统的设计要点、掌握前馈-反馈复合控制系统的投运步骤。[4]

2.2 流程说明。

图2-1为列管式热交换器传热系统。本实验流程包括:列管式热交换器,管程入口流量F9,冷却水泵电机开关S5,管程入口阀V9,管程入口温度T2,管程出口温度T3,壳程入口流量F10,壳程入口阀V10,壳程入口温度T4,壳程出口温度T5,壳程高点排气阀S7(开关),排气指示灯D2。

本热交换器为列管式结构,起冷却作用,管程走冷却水(冷流)。含量30%的磷酸钾溶液走壳程(热流)。工艺要求:流量为18441 kg/h的冷却水,从20℃上升到30.8℃,将65℃流量为8849 kg/h的磷酸钾溶液冷却到32℃。

图2-1 列管式热交换器传热系统Fig.2-1 Tubular Heat Exchanger Systems

2.3 操作变量。

S5 冷却水泵电动机开关;

S7 壳程高点排气阀开关;

V9 管程处入口阀;

V10 壳程处入口阀。

3 前馈-反馈复合控制系统的设计与整定

3.1.前馈-反馈控制系统简介。

在前馈-反馈控制系统中,反馈控制不能很好解决的主要扰动可以有前馈控制来克服,而对于其他干扰实行反馈控制(包括前馈模型漂移造成的疏漏)。同时,反馈的存在也使得系统得以检验控制效果。所以前馈与反馈结合,这样的前馈-反馈控制系统才是比较合理的。[5]

3.2.前馈-反馈控制系统组态图。

具体控制方案和组态画面如图3-1所示。

3.3.换热器前馈-反馈控制实验

3.3.1 实验工艺过程描述。

前馈-反馈控制实验选用换热器的工艺过程。控制目标为维持热流的出口温度T5。

3.3.2 实验设备及连接。

在本实验中涉及的相关设备包括换热器,离心泵电机开关S5,冷流入口阀V09,热流入口阀V10。

(1)在上位计算机打开测试软件,选择并且进入换热器工程状态下。

(2)在盘台上面进行各条线路的连接。

①用黑色导线将流量F9,F10黑色插孔和液晶显示器下部第三排11,12号黑色插孔连接,将F9,F10设定为液晶显示器上对应的第三排左数前两个数字显示。

②用黑色导线分别将温度T2,T3,T4,T5黑色插孔和液晶显示器下部第二排6,7,8,9号黑色插孔连接,将T2,T3,T4,T5设定为液晶显示器上面对应的第二排左数前四个数字显示。

3.3.3 组态图各模块设置。

将控制器组态画面中的各个模块的参数按照表3-2进行设置。

表3-2 模块参数设置表

3.4控制方案运行与调试。

3.4.1 系统投运。

(1)前馈-反馈综合控制效果测试

按照系统投运步骤,将系统运行至稳定工况。

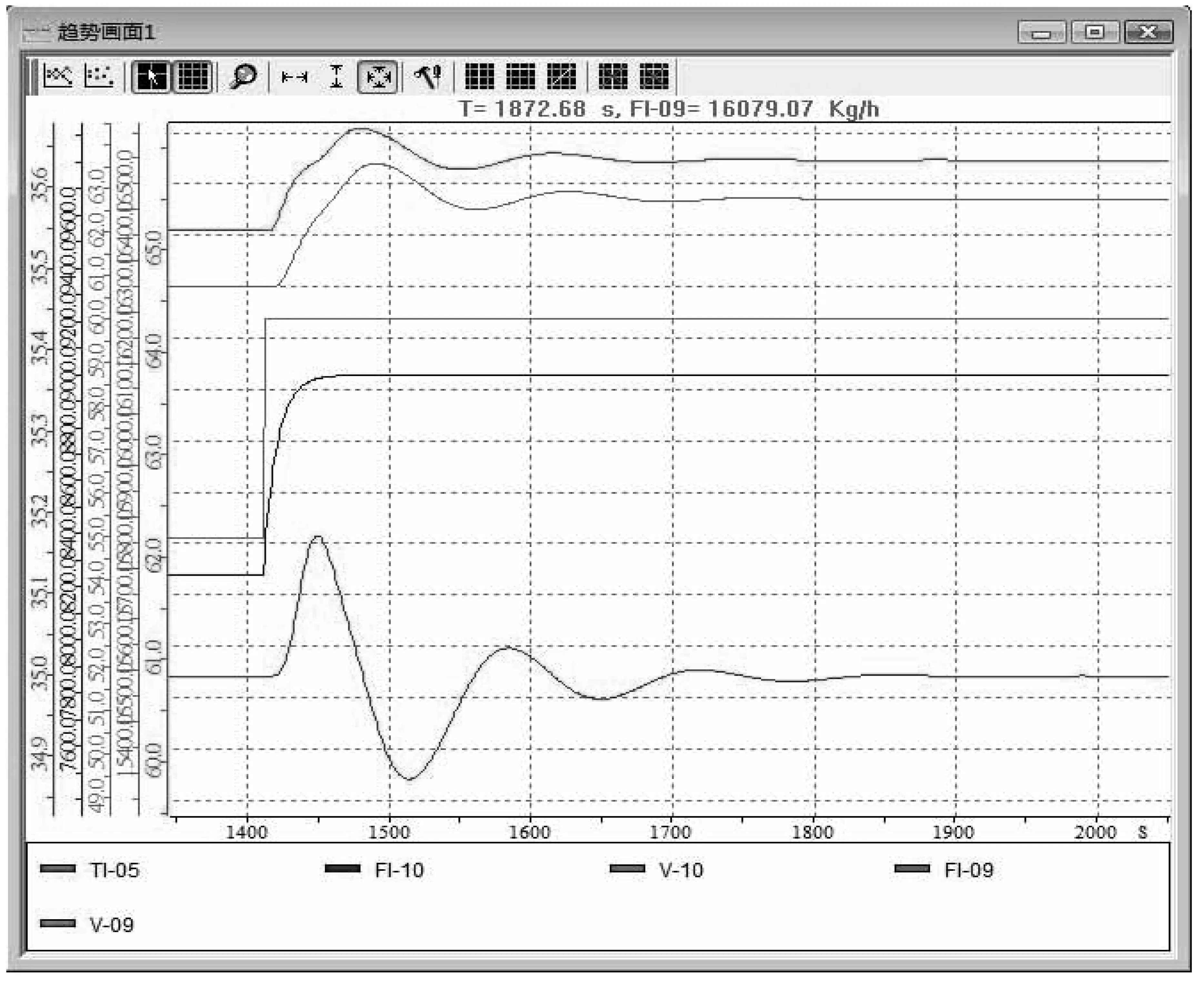

(2)将阀门V10开度由55%增大到60%,控制效果见图3-3。

图中,从下往上,第一条曲线为热流出口温度;第二条曲线为热流入口流量;第三条曲线为热流阀门开启度;第四条曲线为冷流入口流量;第五条曲线为冷流阀门开启度。

图3-3 前馈-反馈控制效果趋势图Fig.3-1 feedforward - feedback control effect trend

3.4.2 前馈控制效果测试。

(1)重新按照系统投运步骤,将系统运行至稳定工况。

(2)将TIC-05投手动状态,取消反馈回路的控制作用。

(3)将阀门V10开度由55%增大到60%,效果见图3-4。

图中,从下往上,第一条曲线为热流出口温度;第二条曲线为热流入口流量;第三条曲线为热流阀门开启度;第四条曲线为冷流入口流量;第五条曲线为冷流阀门开启度。

图3-4 前馈控制效果趋势图Fig.3-4 feedforward control effect trend chart

3.5.前馈-反馈实验数据分析。

如前馈-反馈控制系统效果趋势图3-5,得出前馈-反馈控制系统的超调量和调节时间如表格3-5。

4 结论

在前馈-反馈控制系统中,反馈控制不能很好解决的主要扰动可以有前馈控制来克服,而对于其他干扰实行反馈控制(包括前馈模型漂移造成的疏漏)。同时,反馈的存在也使得系统得以检验控制效果。前馈与反馈结合,这样的前馈-反馈控制系统应该是比较合理的。我们只需要对主要干扰实行前馈控制,而其他扰动还是由反馈修正。因为反馈控制可以包容对前馈不能完全补偿的那部分扰动的抑制,所以使得在建立前馈数学模型时的精度要求可以不那么严格,允许在实施前馈时采用通用模块。同时也“自适应”了工况变化时前馈模型特性的变化,而反馈控制也是由于前馈控制对干扰所作及时的抑制,而大大减小了自身的负担。[6]

[1]徐兵.过程控制[M].北京:机械工业出版社,2004.

[2]邵裕森,戴先中.过程控制工程[M].北京:机械工业出版社,2000.

[3]施仁,刘文江.自动化仪表与过程控制[M].北京:电子工业出版社,1991.

[4]麦雪凤,陈政强,彭炳华.基于前馈一串级控制的锅炉汽包水位控制系统[J].冶金自动化,2007(6):51-53.

[5]蒋慰孙,俞金寿.过程控制工程[M].北京:轻工业出版社,1998.

[6]金以慧.过程控制[M].北京:清华大学出版社,1993.