发动机机油泵轴失效分析

2014-07-16王兆前朱玲玉

王兆前 杨 杰 朱玲玉

(潍柴动力扬州柴油机有限责任公司)

1 概况

在试验过程中转子机油泵轴出现两次失效,第一次运行300小时,第二次运行50小时。轴材料为45钢,调质热处理,硬度为217~255HB。对断口宏观形貌进行观察分析、轴的键槽和键进行校核计算,查找此轴断裂失效原因及相应的改进措施,为后续试验提供理论参考。

2 宏观检验

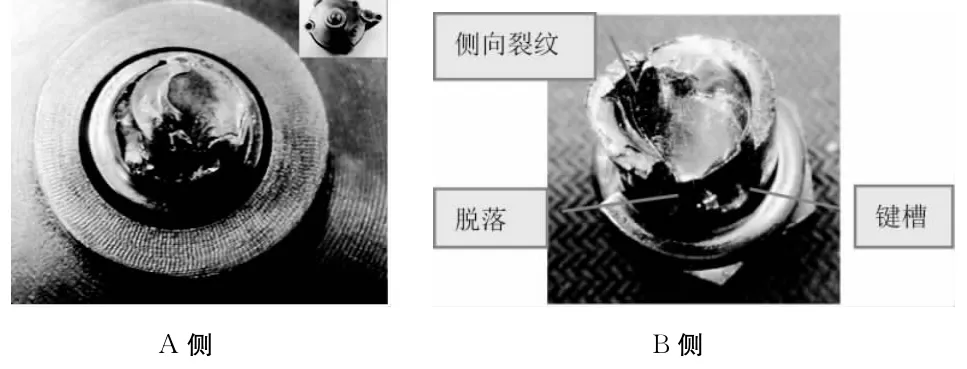

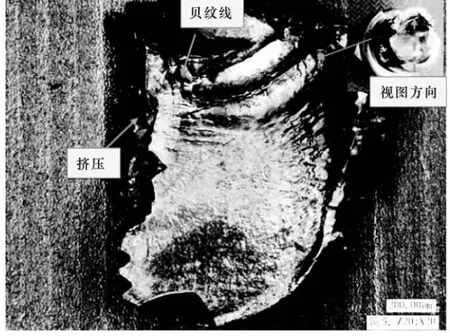

对机油泵一断口宏观形貌观察,机油泵轴失效部位均在轴键槽处,现象为轴键槽处断裂,观察两断口,断口有不同程度的磨损,其中B侧断口分为两块,其中一块已经完全裂开。取下B断口左侧小块 (见图3),断口可见明显疲劳贝纹线及放射线,贝纹线圆心即疲劳源。疲劳沟槽明显,说明此处应力集中严重。

初步分析机油泵轴为疲劳断裂,疲劳源位于键槽一侧,裂纹沿周向扩展。轴的断口说明轴在键槽左侧受到剪切力,导致疲劳裂纹萌生并沿周向扩展。

(图3)

(图4)

(图5)

分析螺纹旋向 (图4)时发现螺母拧紧方向与机油泵被驱动时的旋转方向相反,分析为螺母压紧齿轮端面,通过摩擦力传递一定的扭矩。运转过程中因齿轮运转方向与螺母拧紧旋向相反使螺母松动,而后键传递扭矩,轴所受剪切应力超出轴的疲劳强度,最终疲劳断裂。图5为第二次断裂轴的前半段,键槽处已发生滚切现象,现象与分析一致。

3 失效成因分析计算

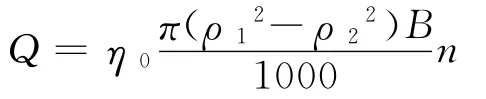

3.1 转子泵供油量

式中Q —— 泵的供油量(L/min);

η0——泵的供油效率,η=80~85%;

C—— 内外转子间的最大齿间面积(cm3);

B—— 转子厚度(cm);

N—— 内转子转速(rpm)。

在最大面积C未知时,可用下式近似计算,误差不大于3% ~4%

ρ1、ρ2分别为内转子的长半径和短半径,单

位cm;

转子泵的驱动功率占柴油机有效功率的0.8-1.8%,可用下式计算

Np=1/η×VpΔp×1/27000 (PS)

式中η=η0ηm——ηm为泵的机械效率,高速时取0.85~0.9,低速时取0.7~0.75;

Vp—— 泵的供油量(L/h);

Δp—— 进出油口油压差(kgf/cm2)。

简化后

取ρ1=4.4cm、ρ2=2.75cm、B=2.4cm、Δp×900kPa =8.82 kgf/cm2、ηm=0.9

计算得:T =13.6 Nm

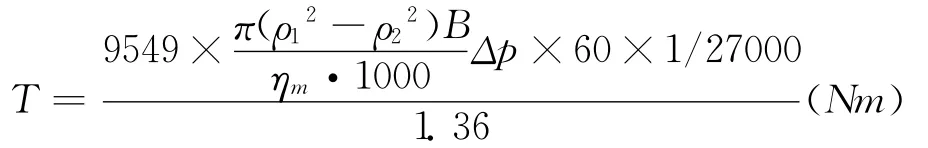

3.2 对键进行强度校核

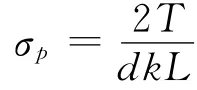

取 T =13.6 Nm、d=12mm、k=1.7mm、L =7.7mm

计算得:σp=173.1 Mpa

键许用挤压应力〔σp〕为(125~150)MPa,σp>〔σp〕,不能满足要求。

3.3 对键槽进行强度校核

因轴键槽处出现滚切现象,将键视为刚体对键槽进行计算分析

对图6分析:当这个微小的角位移产生后,因传动力P的作用以及变载工作的过程中,这时的齿轮轮毂键槽和键对传动轴上键槽的一侧进行挤压、碰撞。

从发动机前端看轴与轮毂的相对位移(图6)

为分析直观取机油泵轴的键槽截面作参考示意图如7

(图7)

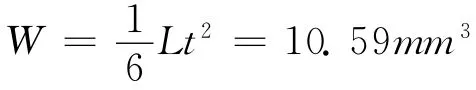

式中R—— 轴半径,R=6mm

H——键槽底面至轴心距,H =3.5mm轴键槽的挤压应力

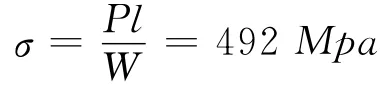

剪切应力

式中d—— 轴直径,d=12mm

L—— 键槽工作长度,L=7.7mm

从图中可以看出轴与轮毂之间有相对位移后,作用在轴键槽一侧的应力就会有面接触变为作用在键槽顶部的边线上,这是键槽侧面变为一端受力一端固定的简支梁,其作用在键槽面上的应力

W——材料截面模量。

因σ>σj,此时轴键槽在应力σ的作用下产生一个初变形

式中E——金属材料弹性模量,E=206Gpa;

I——材料轴惯性矩

关于材料应变率可参照下列数字划分

当ε·<10-5s-1时,其属于静态范围;

当10-5s-1<ε·<10-3s-1,其为准静态范围;

当ε·>10-3s-1时,这时一般进入了材料的应变敏感区域,不能忽略材料的应变效应,这时所研究的问题可以称之为动态问题。

因发动机在变工况下运转,动态载荷复杂且无明显规律性,不问不做进一步讨论。

4 结论及建议

初期螺母压紧齿轮端面,通过摩擦力传递扭矩。运转过程中因螺纹旋向反向,螺母逐渐松动,传递扭矩不足,导致键传递扭矩,键所受剪切应力轴键槽所受的弯曲应力均超出疲劳强度,最终疲劳断裂。

1、避免采用键传递扭矩方式,采用可靠的方式:圆锥面连接、过盈连接等。

2、改变螺母旋向,使轴的旋向与螺母拧紧方向相同,避免螺母松动。

〔1〕杨黎明 .机械零件设计手册 〔K〕.北京:国防工业出版社,1996.

〔2〕王文斌 .机械设计手册 .第2卷/机械设计手册编委会编著.—3版.—北京:机械工业出版社,2004.8

〔3〕潘建华 .冲击载荷作用下压力容器用金属材料动态断裂行为的研究,博士学位论文,中国科技大学,2013.3

〔4〕史绍熙 .柴油机设计手册/柴油机设计手册编辑委员会.机械工业出版社,1984.