一种耐候钢的静态软化行为及微观组织演变

2014-07-13邹悟会任凤章秦小才

邹悟会,熊 毅,任凤章,秦小才,王 珊

(1.河南科技大学材料科学与工程学院,河南洛阳471023;2.河南省中原内配股份有限公司,河南孟州454750;3.青海大学机械工程学院,青海西宁810016)

0 引言

耐候钢是指在大气中具有良好耐蚀性的一类低碳低合金钢,广泛应用于铁道机车车体、桥梁、房屋等金属构件领域[1],目前中国铁路车辆车体多由耐候钢板冷冲和焊接成型。随着对铁路车辆车体高速化和轻量化要求的日益迫切,要求铁道车辆用板材兼具优良的耐蚀性和较高的强度指标,在满足恶劣服役条件的同时减轻车辆自身质量;同时还要求板材具有较高的塑性和较大的加工硬化指数,保证其具有优良的冷成形性[2-4]。而双相钢则正好具备上述优点[5-6],为此将传统耐候钢进行双相化处理,使之具有更优越性能[7-9],将具有重要的意义和广阔的发展前景。基于上述背景下,本文拟在Gleeble-3500热模拟试验机上对Cu-P-Cr-Ni-Mo耐候钢进行双道次热压缩试验,对其静态软化行为进行系统研究,为耐候钢的热轧双相化提供技术支持。

1 试验材料与方法

1.1 试验材料

采用50 kg真空感应炉熔炼试验材料,其主要化学成分如表1所示。将合金铸锭改锻成φ14 mm的圆棒,首先对其在950℃进行2 h的正火处理,然后车削加工成φ10 mm×15 mm的圆柱形试样。

表1 试验钢的化学成分

1.2 热变形试验

试验用钢的双道次热变形试验在Gleeble-3500热模拟试验机上进行。试样以10℃/s的加热速率迅速升温至1 150℃后保持5 min,然后再以10℃/s的冷却速率冷至相应的变形温度后保温2 min,然后以5 s-1的应变速率进行双道次压缩试验,真应变分别为0.3(第1次压缩)和0.2(第2次压缩),道次间隔时间分别为:1 s、10 s、100 s、500 s、1 000 s。立刻喷水冷却至室温。将热变形试样沿轴向中心进行线切割,制备金相试样,在Neophot-21型光学显微镜上观察心部金相组织,腐蚀剂为过饱和苦味酸加十二烷基苯磺酸钠溶液,水浴加热至82℃。

2 试验结果与分析讨论

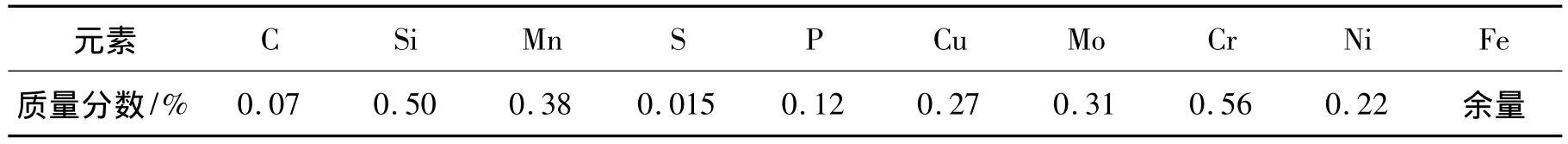

2.1 真应力-真应变曲线

耐候钢双道次压缩试验的真应力-真应变曲线如图1所示。在同一变形温度下,随着道次间隔时间的增加,相邻第2道次的变形抗力越来越低,当变形温度为850℃时,随着道次间隔时间从1 s增加至1 000 s,相邻第2道次的变形抗力从450 MPa下降至340 MPa左右,如图1e所示;而在相同的间隔时间内,随着变形温度从850℃增加至1 100℃时,相邻第2道次的变形抗力分别从450 MPa(间隔时间1 s)下降至240 MPa(间隔时间1 s),如图1a和图1e所示。该现象意味着静态再结晶程度进行得愈加充分,与此相对应的静态软化程度也就越大,相邻第2道次的变形抗力也就越低;而随着变形温度的下降,相邻第2道次的变形抗力越来越大,表明此时静态再结晶程度进行的很不充分,静态软化程度较小。造成该现象的关键原因在于变形温度,众所周知,温度越高,金属原子的扩散能力越强,越容易进行塑性变形,位错运动的阻力也就越小,由于变形引起的加工硬化程度也就很弱,形变储能在金属内部残留较少,相邻第2道次的变形抗力起始点也较小;温度越低,金属原子的扩散能力较弱,因变形引起的位错塞积使得金属材料的加工硬化程度急剧增大,形变储能在金属内部残留较多,相邻第2道次的变形抗力起始点也就越高。在文献[10]中也观察到类似的现象。当形变温度降至850℃后,从图1e中可以看出:在不同的间隔时间内,耐候钢同时存在着静态回复和静态再结晶现象,但是静态回复作用更加显著,导致相应的应力-应变曲线出现平台现象,该现象在其他较高的变形温度下均未观察到。随着变形温度的增大,对应的变形抗力均有着不同程度的降低,静态软化程度显著增大,该现象意味着软化过程中静态再结晶占据主导地位(见图1a和图1b)。

图1 耐候钢双道次真应力-真应变曲线

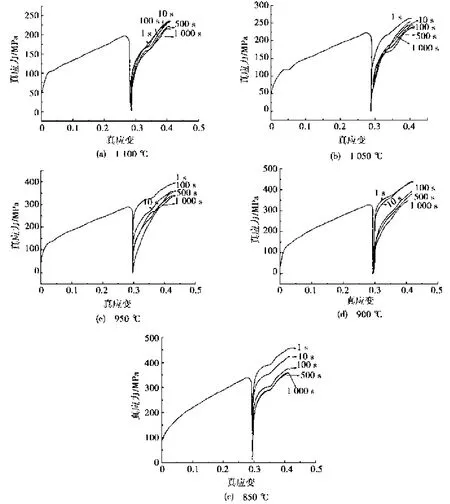

2.2 静态软化率

图2为不同变形温度下,耐候钢的静态软化率与道次间隔时间的关系,静态软化率采用后插法计算[11-12]。从图2中可以看出:影响静态再结晶程度的关键因素在于变形温度[13-14],当变形温度为850℃和900℃时,相邻道次间隔时间为10 s,仍未发生静态再结晶,变形温度为950℃间隔1 s,也未发生静态再结晶,此时的静态软化率均在0以下;而当温度升高至1 050℃和1 100℃时,相邻道次间隔1 s,对应的静态软化率高达0.2和0.5。但是随着相邻道次间隔时间的延长,在较低温度下变形的耐候钢静态软化率增幅显著高于较高温度变形条件。这主要是由于在较低温度下变形时,金属难以变形,相应的形变储能也就越低,再结晶驱动力也就越小,再结晶程度很低。但是随着相邻道次间隔时间的增加,形变储能得到有效释放,由于回复或再结晶的作用使得形变组织在一定程度得到软化,导致第2道次变形的流变应力也就越小,静态软化率随之增大。

图2 静态软化率(Xs)与道次间隔时间的关系

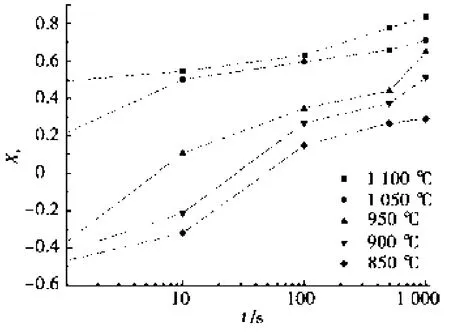

2.3 微观组织演变

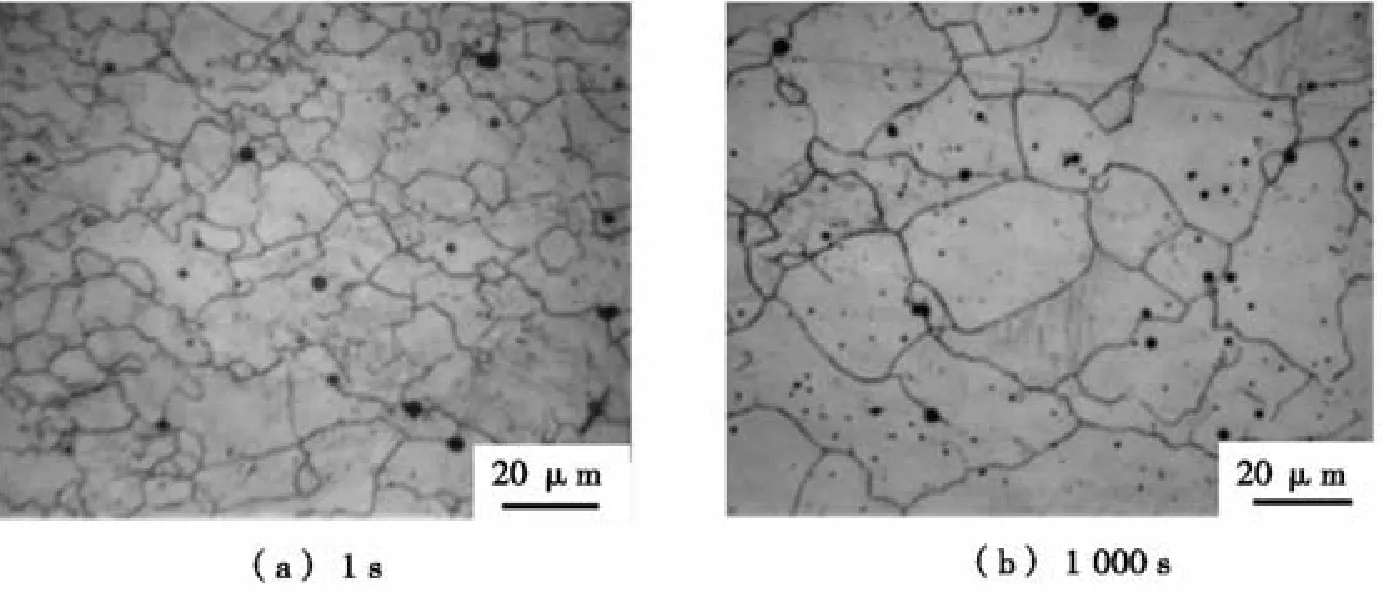

图3所示为耐候钢在950℃进行不同间隔时间双道次变形后的显微组织形貌。图3a为道次间隔时间为1 s的显微组织,从图3a可以看出:由于间隔时间很短,未发生明显的静态再结晶过程,因此在材料内部组织中仍存在着大量的被拉长的变形晶粒,但是在某些取向特殊的原奥氏体晶粒边界已经出现了一些晶粒尺寸约在2~4 μm的新的再结晶晶粒,该新晶粒的出现应该是由亚动态再结晶所致。随着相邻道次间隔时间的进一步增加至100 s,从图3b中可以看出:在变形的原奥氏体晶界附近出现了大量晶粒直径约在10 μm的新的再结晶晶粒,这部分晶粒明显不同于图3a中尺寸较小的新晶粒,是由静态再结晶所致,与此同时,被拉长的变形晶粒尺寸和数量急剧减少;道次间隔时间为500 s时,等轴晶晶粒数目不断增加(见图3c),晶粒直径约为20 μm,局部还存在着少量的变形奥氏体晶粒。当道次间隔时间延长到1 000 s时,再结晶晶粒均匀长大,此时晶粒直径在30 μm左右(见图3d)。

图4所示为变形温度为1 050℃不同间隔时间时的耐候钢的显微组织图片。道次间隔时间为1 s时,拉长的变形晶粒的数量相对于图3a而言明显减少,在变形的原奥氏体晶界上出现了大量的静态再结晶晶核,尤其是在一些相邻三叉晶界处更易形成新的再结晶晶核,与此同时,第1道次变形过程中形成的动态再结晶晶核发生亚动态再结晶,使得部分晶粒长大(见图4a),晶粒直径约8 μm。随着相邻道次间隔时间的增加,新的静态再结晶晶核逐渐长大,形成大量细小的奥氏体晶粒,道次间隔时间越长,奥氏体晶粒长大越充分,等轴晶的数量也越来越多,道次间隔时间增加至1 000 s时,奥氏体晶界趋于平直,接近等轴状,晶粒直径约40 μm,此时奥氏体对应的软化率达100%(见图4b)。该现象意味着变形温度越高,在其他参数相同的条件下,相应的静态再结晶程度也就越大。

图3 不同间隔时间950℃变形后耐候钢的显微组织

图4 不同间隔时间1 050℃变形后耐候钢的显微组织

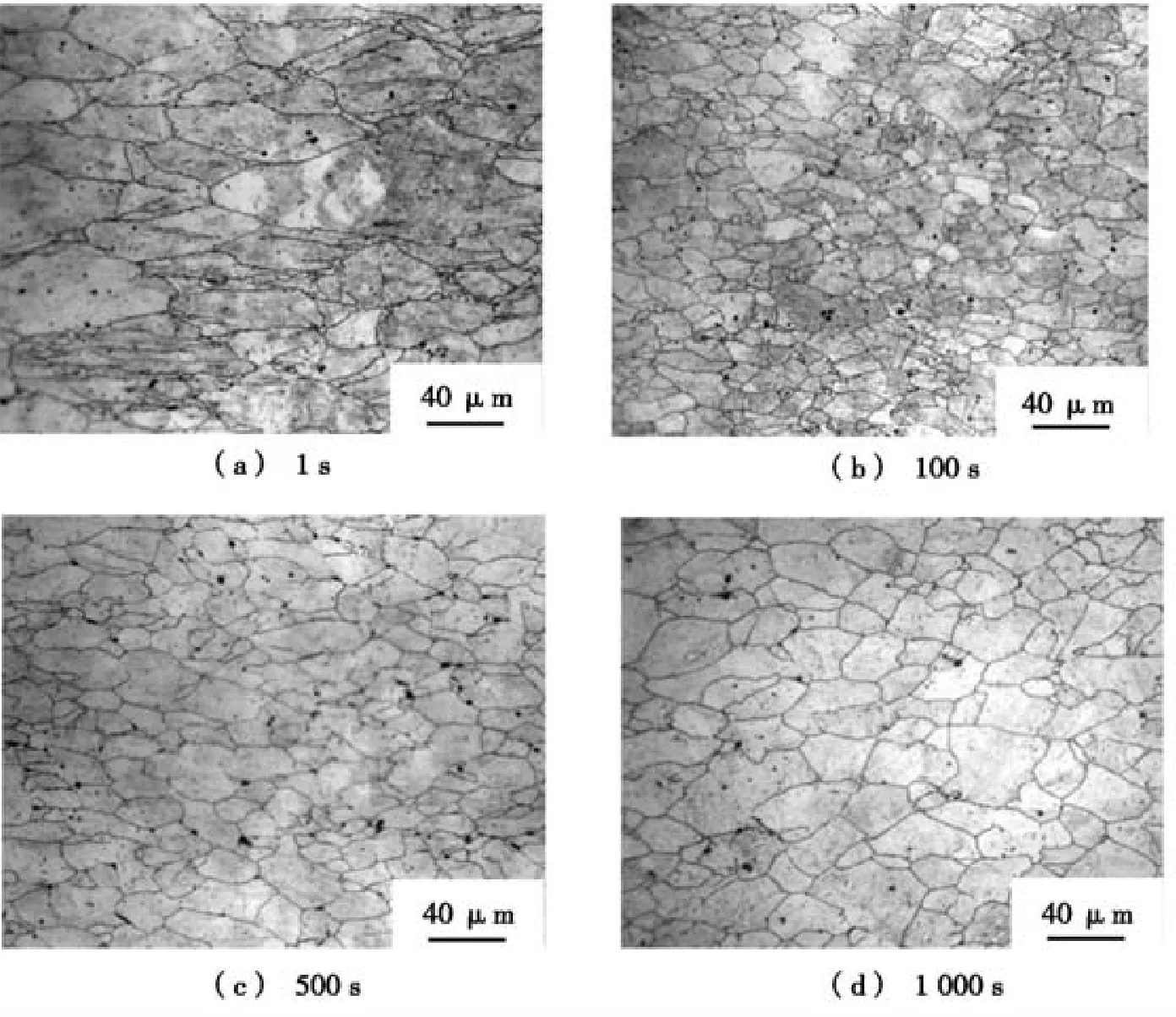

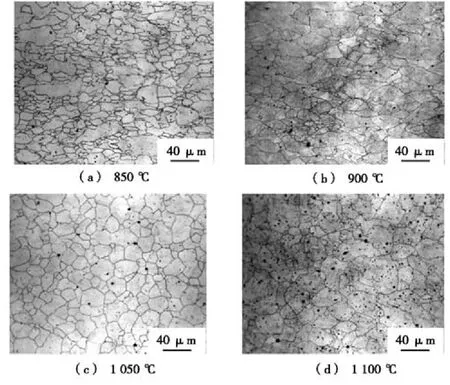

不同变形温度下道次间隔时间均为100 s时耐候钢的显微组织形貌如图5所示。由图5可看出:影响组织形态变化的重要因素就是变形温度。当变形温度较低(仅为850℃)时,变形组织无明显变化,仍可观察到大量拉长的变形晶粒,此时对应的组织形态主要以回复组织为主,在静态回复的作用下,加工硬化产生的亚结构缺陷逐渐消失(见图5a)。随着温度增加至900℃时,局部出现了少量等轴状新晶粒,新晶粒尺寸约5 μm,同时还有大量的拉长的变形晶粒存在(见图5b)。变形温度增加至950℃后,在此过程中发生了静态再结晶,在拉长的变形奥氏体晶界上出现了大量细小的新的再结晶晶粒(见图3b),晶粒尺寸约10 μm。当温度上升到1 050℃时,静态再结晶进行程度更为充分,在此过程中形成了大量均匀细小的等轴晶(见图5c),晶粒直径约15 μm。当变形温度增加到1 100℃后,相应的静态再结晶进行的更为充分完全,平均晶粒尺寸增长至20 μm左右(见图5d)。

图5 不同变形温度下间隔100 s后耐候钢的显微组织

3 结论

(1)变形温度对耐候钢单相奥氏体区静态再结晶行为有显著影响,在本试验条件下,随着变形温度的升高和相邻道次间隔时间的增加,相应的静态再结晶进行得更加充分完全。在1 050℃间隔1 000 s,对应的静态软化率可达到100%。

(2)在本试验条件下,随着变形温度的降低以及道次间隔时间的减小,奥氏体静态再结晶平均晶粒尺寸从50 μm降至10 μm左右。

致谢:感谢燕山大学材料科学与工程学院蔡大勇教授和张春玲教授在Gleeble试验中提供的大力支持和帮助!

[1]于千.耐候钢发展现状及展望[J].钢铁研究学报,2007,19(11):1-4.

[2]贾晖.铁路车辆用耐候钢的现状及发展[J].武钢技术,2003,41(3):59-63.

[3]张全成,吴建生.耐候钢的研究与发展现状[J].材料导报,2000,14(7):12-14.

[4]马艳丽,康永林.高强耐候钢相变组织变化规律研究[J].机械工程材料,2006,30(1):12-15.

[5]Bayram A,Ugˇuz A,Ula M.Effects of Microstructure and Notches on the Mechanical Properties of Dual-Phase Steels[J].Materials Characterization,1999,43(4):259-269.

[6]Hong S C,Lee K S.Influence of Deformation Induced Ferrite Transformation on Grain Refinement of Dual Phase Steel[J].Materials Science and Engineering A,2002,323(1/2):148-159.

[7]赵田臣,樊云昌.耐候钢热处理双相化组织与性能[J].金属热处理,2001(2):15-18.

[8]张春玲,蔡大勇,廖波,等.热轧Cu-P-Cr-Ni-Mo双相耐候钢的组织与性能[J].钢铁,2004,39(3):50-53.

[9]张春玲,蔡大勇,廖波.直接热轧法制备Cu-P-Cr-Ni-Mo双相耐候钢[J].钢铁,2012,47(7):84-87.

[10]吴红艳,杜林秀,刘相华.一种桥梁用耐候钢的静态再结晶模型[J].东北大学学报:自然科学版,2011,32(11):1562-1565.

[11]Hodgson P D,Gibbs R K.A Mathematical Model to Predict the Mechanical Properties of Hot rolled C-Mn and Microalloyed Steels[J].ISIJ International,1992,32(12):1329-1338.

[12]Saito Y,Shiga C.Computer Simulation of Microstructural Evolution in Thermomechanical Processing of Steel Plates[J].ISIJ International,1992,32(3):414-422.

[13]孙彬斌,贾志伟,张红梅,等.C-Si-Mn系双相钢静态软化行为的研究[J].热加工工艺,2007,36(10):21-24.

[14]王俊峰,贾淑果,陈少华,等.变形量对Cu-Ni-Si合金再结晶行为的影响[J].河南科技大学学报:自然科学版,2012,33(1):5-7.