多变量预测控制在丙烯精馏过程中的应用研究

2014-07-13李亮亮齐恺男

李亮亮,肖 军,齐恺男

(1.辽宁石油化工大学 信息与控制工程学院,辽宁 抚顺 113001;2.北京交通大学 电子信息工程学院,北京 100044)

多变量预测控制在丙烯精馏过程中的应用研究

李亮亮1,肖 军1,齐恺男2

(1.辽宁石油化工大学 信息与控制工程学院,辽宁 抚顺 113001;2.北京交通大学 电子信息工程学院,北京 100044)

文中针对丙烯精馏过程多变量、强耦合、强干扰、大滞后的复杂特性,采用多变量预测控制算法设计了一种控制系统实现区间控制,通过确定各被控变量优先级,利用其区间要求范围内所剩余的自由度,操纵变量在一定范围内变化。从而,进一步提高控制品质,获得更大的经济效益。仿真结果表明该控制算法响应速度快,抗干扰能力强,具有较好的控制效果。

丙烯精馏;多变量预测控制;区间控制;仿真

丙烯精馏塔是丙烯装置的关键设备,主要功能是将丙烯从丙烷及其他组分的混合物中分离。由于丙烯与丙烷的相对挥发度差异较小,分离比较困难,并且,在实际生产过程中进料组分随着上游产品的变化而变化,带来较多干扰。丙烯精馏塔由多级塔板组成,塔的内在机理复杂、惯性大、滞后时间长,控制回路关联性强、控制过程十分复杂。国内大多数丙烯精馏过程通常采用基本的PID控制,当遇到进料量波动等干扰时,基本PID控制很难达到理想的预期控制效果[1]。 目前,丙烯精馏过程控制的研究分为质量直接控制;采用塔顶和塔釜产品质量为控制指标,实行“卡边”控制,降低能耗[2]。 产品质量软测量技术;应用于丙烯精馏过程以获得更为准确的变量及参数描述[3-4]。 以温度为控制指标对质量进行间接控制[5]; 利用APC—Hiecon软件进行多变量预测控制技术的应用等。从而,在保证产品质量的同时,增加产量,降低能耗。

丙烯精馏装置采用PID控制虽然能在一定程度上保证丙烯的质量指标要求,但在控制操作和运行中仍存在一些问题,比如PID控制方案中参数之间协调性差,致使有些工艺指标未

能完全达到设计标准,特别是塔釜中采出的丙烯浓度含量高,丙烯产品损失较大;塔顶回流量大,从而增大了塔釜再沸器的负荷,能耗增大,经常超出了设计要求的指标,且工艺状态不够稳定。为此,文中在深入研究工艺机理和控制策略的基础上,提出了一种基于状态空间模型的多变量预测算法控制方案。采用产品质量作为控制指标,被控变量为塔顶杂质丙烷浓度、塔釜丙烯浓度、塔压。控制变量回流量、塔釜再沸器蒸汽量、塔釜采出量,综合实现区间控制。仿真结果表明此控制方法的快速性和稳定性较PID控制都有显著的提高,综合控制指标得以提高。

1 丙烯精馏工艺流程

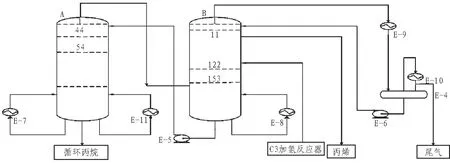

丙烯精馏工艺流程如图1所示。该流程由A塔和B塔串联组成,实现丙烯和丙烷的分离。A塔底部的丙烷馏分经冷却后作为产品产出。A塔顶部的气体进入B塔底部,B塔底部液相产品作为A塔的回流打回顶部。B塔顶部气相产品经冷却后进入回流罐。丙烯由B塔侧线产出。

图1 丙烯精馏塔流程图Fig. 1 Propylene distillation column process flow diagram

由于丙烯精馏过程中热量及物料平衡相互作用的影响,使多个变量之间存在着强耦合性和关联性,干扰因素众多,给操作与控制带来困难。对生产过程控制影响很大,例如:进料流量的变化、组分的波动,冷却及加热系统的干扰和环境的变化等,以上因素都会影响装置的平稳操作。因此,采用多变量预测控制技术能较好的针对上述问题给予解决。

2 控制系统设计

2.1 多变量预测控制结构设计

被控变量为塔顶杂质丙烷浓度(上下限约束)、塔釜丙烯浓度(上下限约束)、塔压(设定值控 制/区域控制/上下限约束)。控制变量回流量(上下限约束/最小化)、塔釜再沸器蒸汽量(上下限约束/速率约束)、塔釜采出量(上限约束/速率约束)。控制系统结构图如图2所示。

控制系统结构包括组分预估模块及多变量预测控制器,塔顶杂质丙烷浓度和塔釜丙烯浓度可由组分预估模块根据温度、压力的实时数据通过软测量技术推测出来。多变量预测控制算法结构如图3所示。

图2 丙烯精馏过程控制流程图Fig. 2 Propylene distillation column process control diagram

图3 多变量预测控制系统结构图Fig. 3 Multi-variable predictive control system schematic

其中u1、u2、u3——回流量、塔釜采出量、塔釜再沸器蒸汽量

y1、y2、y3——塔顶杂质丙烷浓度、塔釜丙烯浓度、塔压

yd是k+i时刻的设定值,yr(k+i)是k+i时刻的参考轨迹,u(k)是k时刻的控制量,y(k)是k时刻的输出值,ym(k+i)是k+i时刻的预测模型输出,yc(k+i)是k+i时刻的在线校正后的输出。该多变量预测控制器结合丙烯精馏过程的特点,通过在线校正、滚动优化的方式给出设定值,使被控量在指标范围之内。

2.2 多变量预测控制算法

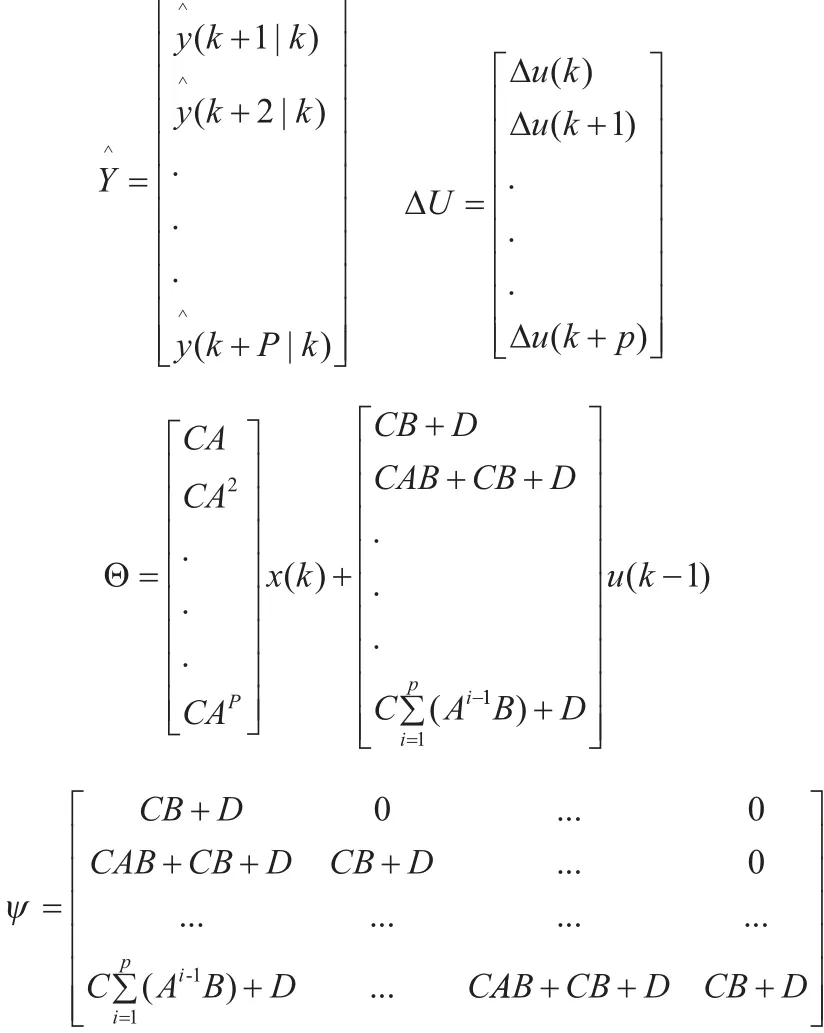

多变量预测控制器[6]采用常系数线性离散状态空间模型作为预测模型:

u(k)、x(k)、y(k)为k时刻的输入向量、状态向量、输出向量k时刻系统的预测输出为

其矩阵形式为

上式等号右边第一项和第二项为已知项,第三项为未知项记为:

预测输出的矩阵形式(2)可化简为:

若系统的控制要求是对每个控制变量都采用定值控制,使各个被控变量同时达到控制要求是很困难的,通过实施区间控制和确定各个被控变量优先级,就可以利用各个被控变量在其区间要求范围内所剩余的自由度,统筹优化将其它违反控制要求的变量拉回被控范围之内。在系统稳定运行的情况下,任何被控变量的控制要求都可以得到满足,操纵变量可以在一定范围内变化,这样就可以进一步提高控制品质,获得最大的经济效益。

经济优化策略分为线性规划和二次优化两种,线性规划能够实现各个变量的极值优化;二次优化主要用于保证该变量趋近于它的期望值。两种策略也可以混合实施经济优化。经济优化的目标函数为:

其中Wy,Wdu为权系数矩阵;P是预测时域;M是控制时域其矩阵形似为:

考虑变量约束条件时,需要求解带不等式约束的二次规划问题

可以由式(6)解得ΔU(k)代入u(k)=u(k-1)+Δu(k)可得到控制量。

2.3 过程模型辨识

以间隔时间为5 s采集一组数据,用多变量预报误差方法辨识,用可观规范性实现[7]。丙烯精馏过程的线性时不变离散状态空间模型:

3 仿真分析

塔顶杂质的摩尔分数作为被控变量对其进行仿真研究,仿真结果如图4所示。MVPC控制算法较PID控制算法响应速度快,输出较平缓,几乎没有超调现象。而PID控制算法则出现了大范围的振荡和超调,很长时间才趋于稳定。

图4 仿真研究响应曲线Fig. 4 Output response curves

在400 s处加入干扰, MVPC控制算法比PID控制算法调节时间短,超调量小,调节过程平稳,说明MVPC控制算法有较强的抗干扰能力。仿真结果如图5所示。

图5 有扰动时过程的输出响应曲线Fig. 5 Output response curves of the process under disturbance

在精馏实验过程中,采样了控制方案实施前后回流罐液位的变化情况。数据记录时间间隔为l min,整段数据记录时间为1 000 min。对比分析结果如图6所示。

图6 回流罐液位控制效果对比图Fig. 6 Control effect of return tank liquid level

控制方案实施后,被控变量在预测控制作用下较为稳定,回流量的变化较实施前大为改善,也使得回流罐的液位波动趋缓,有利于整个装置物料和能量的平衡稳定。

4 结 论

文中提出的多变量预测控制系统对两端产品质量进行直接控制的效果说明,多变量预测控制具有反应速度快,控制平稳,其隐式解耦能力能够满足耦合系统控制精度的要求。两端产品质量控制的精度在指标范围内得以提高。

[1]黄克谨,钱积新,孙优贤.精馏控制综述[J].炼油化工自动化,1993(6):49-53.HUANG Ke-jin,QIAN Ji-xin,SUN You-xian. Distillation Control Review[J].Refining&Chemical Automation, 1993(6):49-53.

[2]雷德梅格(荷兰).连续蒸馏单元的动态学与控制[M].北京:石油工业出版社,1982.

[3]洪新艺.先进控制技术在丙烯精馏塔控制中的应用[J].乙烯工业,2009,21(2):36-38.

HONG Xin-yi.Application of advanced control technology in propylene distillation column[J].Ethylene Industry,2009,21(2):36-38.

[4]王振雷,叶贞成,钱峰.丙烯精馏塔智能控制系统设计及应用[J].化工学报,2010,61(2):347-351.

WANG Zhen-lei,YE Zhen-cheng,QIAN Feng.Design and implementation of Intelligent Control System for Propylene Distillation Column[J].Ciesc Journal, 2010,61(2):34-351.

[5]潘登.基于模糊神经元PID解耦的精馏塔温度控制[J].金属材料与冶金工程,2009,37(3):62-67.

PAN Deng. Design of fuzzy-neuron PID decoupling controller for distillation column temperature[J].Metal Materials and Metallurgy Engineering,2009,37(3):62-67.

[6]Camaciio E F, Bordons C.Model Predictive Control [M].Berlin:Springer,1999.

[7]方崇智,萧德云.过程辨识[M].北京:清华大学出版社,2003.

[8]肖军.DCS及现场总线技术[M].北京:清华大学出版社,2011.

Application and study of multi-variable predictive control algorithm in propylene distillation process

LI Liang-liang1, XIAO Jun1, QI Kai-nan2

(1.Institute of Information & Control Engineering,Liaoning University of Petroleum & Chemical Technology,Fushun113001,China; 2.School of Electronic Information Engineering, Beijing Jiaotong University,Beijing100044,China)

In view of propylene distillation process, there are complex features with multi-variable, strong coupling, strong interference and large lag. Multi-variable predictive control algorithm was adopted to design control system to achieve zone control strategy. By determining the priority of the controlled variables, using the interval required within the scope of the remaining degrees of freedom, manipulated variable change within a certain scope, we can further improve the quality of the control and then gain greater economic benefits. The simulation results show that this algorithm has fast response, strong antiinterference and better control effect.

propylene distillation; multi-variable predictive control; zone control; simulation

TN29

A

1674-6236(2014)07-0082-04

2013-08-04稿件编号201308040

李亮亮(1981—),男,辽宁铁岭人,硕士研究生。研究方向:智能控制算法与应用。