BG型钻杆排放设备的设计与应用

2014-07-13和国磊许本冲秦如雷刘晓林冯起赠刘家誉

和国磊,许本冲,秦如雷,刘晓林,冯起赠,刘家誉

(中国地质科学院勘探技术研究所,河北 廊坊 065000)

1 概述

传统车载钻机接卸钻杆依靠人力将钻杆放置到小车上,由钻工把小车推到孔口位置,再由卷扬将钻杆吊至竖直状态,钻工用手扶住钻杆进行上扣;卸钻杆时,由钻工将钻杆下端放在小车上,配合卷扬机下放将钻杆至于水平状态。这种接卸钻杆的方式存在着效率低、工人劳动强度大、具有安全隐患等缺点。

为了解决上述问题,研制设计了BG型钻杆排放设备。BG型钻杆排放设备是配合SDC系列全液压车载动力头钻机研制的,具有排放、举升、运移、夹紧等功能,主要配合钻机使用,达到自动上卸钻具的目的,同时可作为现场辅助吊装设备使用。该设备能够实现钻杆接卸、摆放、夹持的机械化,可大大减少工人的劳动强度。目前该设备已经完成了样机,并配合SDC1500型钻机进行了初步的试验,取得了一定的应用效果。

2 设备的研究设计

2.1 总体方案设计

BG型钻杆排放设备(见图1)由底座、行走架、行走装置、机械手、夹持器、操控台等6部分组成。底架由4个支腿固定支撑在地面上;行走架与底座焊接成一体,行走装置通过马达驱动在行走架的导轨上移动;机械手通过一个回转轴承连接在底座上,可实现360°回转,机械手由大臂、小臂、抓手组成;夹持器通过法兰安装在行走架的前端,由油缸驱动实现夹持动作。

图1 BG型钻杆排放设备图

BG型钻杆排放设备采用全液压驱动,油源取自车载钻机,所有动作均由一个泵供油实现,设备操控采用电液控制,由电控手柄以及液控阀集成控制。

2.2 设备的主要部件设计

2.2.1 机械手

机械手为该设备排放钻杆的最终执行机构,设计有抓放、升降、回转等功能。其设计形式见图2。

图2 机械手结构设计图

机械手由机械结构件与液压部件组成。结构件包括机座体、变幅臂、小臂和抓手活动臂;液压部件包括动臂油缸、斗杆油缸、回转驱动和抓手油缸。该机构通过多种油缸伸缩组合驱动机械结构,将地上的钻杆摆放到钻杆摆放架上。

机械手的作用是抓取排放钻杆,在其变幅、伸缩机械臂的同时,钻杆与变幅臂等部件的自重对安装在机座体下部的回转驱动产生的倾覆力矩也会产生变化。因此,需要分析其力矩变化时回转驱动的安全性,以确定设备整体的性能。

倾覆力矩计算公式:

式中:M——力矩;F——总载荷;L——力作用点与回转中心的距离。

根据机械手结构件尺寸和材料性质,可得变幅臂、斗杆油缸、小臂、抓手油缸和抓手活动臂及销轴组件总质量m1=423 kg,机座体质量m2=181 kg。按照最大载荷原则,按抓取159 mm钻铤做计算,钻铤质量m3=1.3 t。回转驱动所承受总轴向力Fα'=19 kN,径向力Fr=0。验证回转驱动的安全性,需要计算其在最大倾覆力矩情况下的状态,由于总载荷为设定的定值,则需要选择钻杆与机座体最远距离处。机械手围绕机座体为轴线转动,可以据图2分析,斗杆油缸缩至最短,钻杆与机座体上铰轴在同一水平面时,钻杆与机座体产生最远距离,如图3所示。该距离实测值为L1=2312 mm。此距离只为钻杆与机座体距离,结构件需应用重心法。由于结构件整体质量较小,可以当做沿长度方向上均匀的实体,因此重心取其中位,则重心到机座体的水平距离L2=1156 mm。据上分析,最大倾覆力矩为33.54 kN·m。

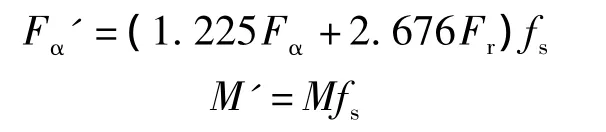

由于本设备非高负荷连续运转,因此采用静态工况校核。按照厂家提供的单排四点接触球式回转驱动静态设计方法,校核应按承载角α=45°和60°两种工况进行,两种工况下安全系数fs均选取为1.25。

图3 机械手最长状态简图

承载角 α=45°时的校核公式[1]为:

计算得:Fα'=23.8 kN,M'=44.3 kN·m。

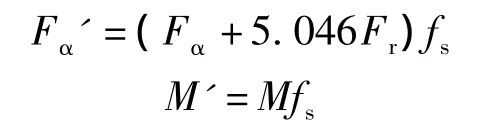

承载角α=60°时的校核公式为:

计算得:Fα'=29 kN,M'=54.2 kN·m。

回转驱动两种工况下的轴向力和倾覆力矩计算出之后,又根据回转驱动承载曲线图(图4),可以将计算出的数值在图中描出两点,若有一点处于承载曲线之下,那么该回转驱动的选用是合适的。

图4 四点接触球式回转驱动承载曲线图

从图4中可以看出,机械手在抓取最大重物并将机械臂伸至最长时,其载荷绘制的点仍在曲线下方,因此机械手的结构设计是合理的,回转驱动的选用是合适的。

2.2.2 夹持器

夹持器起到夹持钻具,为钻杆提供反扭矩的作用,以便动力头反向回转卸扣。夹持器设计形式见图5。

夹持器由安装在保持架上的夹持体、卡瓦和夹持油缸组成。通过夹持油缸的伸缩,驱动夹持体夹紧与松开,而与夹持体连接的卡瓦通过安装的牙板抱紧钻杆。夹持器夹紧钻具状态见图6。

图5 夹持器设计图

图6 夹持器工作状态图

夹持器的主要作用是为钻杆在动力头反转时提供反扭矩以完成卸扣。在设计时卡瓦牙板需达到一定的硬度才能够保证该机构起到作用并能长久使用。经过多次试验,确定牙板材质选取为35CrMo,并经调制、渗氮处理;采用圆弧面锯齿形布置,牙板布齿结构如图7所示。由于工作中卡瓦牙板有压入钻杆的可能,查阅资料得知,该种材质和牙形与114 mm外平钻杆的摩擦系数μ为0.8[2]。

图7 卡瓦牙板布齿结构图

牙板硬度达到使用要求的同时,夹持器需达到一定的夹持力,才能够保证夹持器为钻杆提供足够大的反扭矩,以保持卸扣时不随动力头转动。夹持力由夹持油缸提供、夹持体传递,夹持器夹紧钻杆时力的作用如图8所示。

图8 夹持器工作受力图

根据夹持器的设计尺寸,L1=320 mm,α=72°,L2=380 mm,β =52°,F2是油缸推力,结合力矩平衡公式可以推导出施加在钻杆上的合力F1为:

将F1分解为径向力和切向力后,可知径向力Fr为钻杆的最终有效作用力。由于牙板间隔90°分布,Fr可以按下述公式计算:

此时可以根据径向力、摩擦系数以及钻杆直径计算夹持反力矩:

式中:T——反力矩;f——牙板与钻杆间摩擦力;D——钻杆直径;μ——牙板与钻杆间摩擦系数。

只要式中T值接近动力头的反转力矩,那么夹持器就能夹紧钻杆正常卸扣。

SDC1500型钻机动力头最大扭矩为16000 N·m,根据该值推算的油缸夹持力为25.64 t,BG型布管机的主要作用是钻具的固定和摆放,实际使用中最大上、卸扣扭矩不能超过该值,因此油缸选择为推力F2为25 t。按照以上步骤计算得出夹持器能够提供的最大反力矩T为15600 N·m,该值足以保证应用于1500 m深孔钻探的接卸钻杆工作。

2.2.3 液压控制系统

BG型钻杆排放设备采用全液压驱动,油源取自车载钻机定量高压齿轮泵,工作压力20 MPa,由3根油管通过快速接头与车载钻机连接,并从钻机取24 V控制电源。

设备液压系统采用电、液先导控制:位于钻杆排放平台上的小车的浮动与行走、机械手动臂的正反转及钻杆夹持器的夹紧与松开由电磁换向阀控制,操作者操作位于设备操作台双轴手柄上的电气按钮即可实现上述动作的便捷控制;动臂油缸、斗杆油缸和抓手油缸的动作由位于设备操作台上的双轴手柄控制。

当需要设备工作时,连接好液压油管快速接头及电气航空插头,操作者只需操作位于操作台上的两个双轴手柄前后左右推动,并配合按下或松开位于其上的电气按钮,即可实现机械手臂、小车及夹持器的所有控制。

3 应用试验

BG型钻杆排放设备组装完成后,进行了野外生产试验。试验地点为山西省临汾市贾得乡五矿集团铁矿勘探项目现场,配套试验钻机为SDC1500水井钻机。该钻机扭矩16000 N·m,提升力700 kN,动力头可抬头,钻井使用的钻杆为114 mm外平钻杆、127 mm外平钻杆及159 mm钻铤。

加接钻杆时,先把钻杆滚动到机械手初始位置,有机械手的抓手抓住钻杆,抬动臂、收斗杆,将钻杆水平抓放到行走装置上,行走装置由马达带动将钻杆送到孔口位置,此时夹持器将钻杆夹住,动力头正转,完成上扣、紧扣动作。动力头由水平位置调整到竖直位置,钻杆远端压在行走机构随动部分,配合底座上的定滑轮以及钻机顶部的卷扬吊臂将钻杆立起,完成加接钻杆动作。卸钻杆时,夹持器夹住钻杆近端,动力头反转完成卸扣,钻杆由行走机构送到行走架中间,由机械手将钻杆抓取放到地面上。整个接卸钻杆的过程中,由钻工在操作台独立控制完成,大大减小了工人的劳动强度,在操作熟练的情况下,加接一根钻杆需要约2 min时间。

4 结语

(1)BG型钻杆排放设备设计合理,前期设计时进行了科学的计算与校核,保证了其使用性能的可靠性;

(2)与SDC1500型全液压钻机配合使用,表现出全液压设备机械化程度高的优势,极大减少了人力成本;

(3)在以后的设计中,会继续拓展其能力,使其能够应用于更重钻具的排放工作。

[1] 张国龙.回转支承的选型分析计算[J].建筑机械化,2000,(4):35-37.

[2] 田宏亮,胡少韵.沟槽式卡瓦与钻杆摩擦系数的试验研究[J].煤田地质与勘探,2003,31(1):62 -64.

[3] 张晓帅,罗光强,刘狄磊,等.金刚石绳索取心钻杆接头上扣扭矩的有限元分析[J].煤田地质与勘探,2013,41(5):90 -92.

[4] 宋志彬,冯起赠,叶强波,等.基于AWE的车装钻机桅杆滑移机构设计研究[J].石油机械,2013,(10):25-28.

[5] 臧臣坤,张金昌,冯起赠.全液压动力头水井钻机国产化若干问题[J].探矿工程(岩土钻掘工程),2009,36(2):12-15.