超大口径钻孔施工技术

2014-07-13杨富春

杨富春

(山西省煤炭地质水文勘查研究院,山西 太原 030006)

由于国家对煤矿安全设计方面的要求,目前需要施工的煤矿瓦斯抽放孔、通风孔、电缆孔、送料孔、应急孔等大口径钻孔越来越多。由于这类工程的特殊性,其要求相对于常规钻孔要高,主要表现在钻孔垂直度要求高、中靶点位范围小、下管难度大、固井质量好以及施工进度要快等几方面,每个环节都必须有可靠的技术保证和管理措施,才能保质保量地完成施工。

在设备配置、过程控制和工艺选择上,如何针对不同的地质条件、工程条件和施工条件选用不同的施工工法,加快施工进度,提高安全质量保证,是各设计、施工单位需要解决的问题。

1 不同施工方法的特点

目前,对于大口径钻孔的施工,从施工方法上来分,有正向施工法和反井施工法,从施工工艺上来分,有正循环和反循环之分。

正向施工法:即从上至下逐级扩孔的一种施工方法,也是目前常规的钻井方法。优点是不需要配置专门的设备和设施;缺点是与反井施工法比,其效率低、材料消耗大、施工周期长。

反井施工法:即从下向上逐级扩孔的一种施工方法。优点是与正向施工法比较效率高、材料消耗小、施工周期短;缺点是需要配置专门的设备和设施,而且钻机价格很高。采用反井施工法有2个前提条件:一是上部覆盖表土层厚度≯50 m,二是下部井口有水平巷道排渣。

正循环工艺:循环介质经钻杆内孔送入钻孔底部而沿钻杆外的环状间隙返回地面的常规循环方式,也是目前常规使用的工艺方法。

反循环工艺:循环介质从双壁钻杆的内外管间的环状间隙送入孔底或一定深度处的升液器,返回的循环介质携带岩屑通过内管排至孔外。这种方法与正循环工艺相对比突出的特点是钻进时液(气)流上返速度高,携带岩粉能力强,钻进效率高。

2 典型工程实例

2.1 山西省潞安五阳煤矿地面瓦斯抽采系统改扩建瓦斯抽采井项目

2.1.1 工程概况

本项目主要服务于地面瓦斯抽放泵站,用于抽采井下瓦斯用。共设计了3个钻孔,孔深均是539 m。1号、2号钻孔的设计结构是:0~45 m,井径1550 mm,下入1350 mm×16 mm材质为20号钢的双面螺旋焊接钢管;45~539 m,井径1260 mm,下入1060 mm×22 mm材质符合Q345B标准的钢管,管长539 m。3号钻孔的设计结构是:0~45 m,井径1280 mm,下入1100 mm×16 mm材质为20号钢的双面螺旋焊接钢管,管长45 m;45~539 m,井径1020 mm,下入820 mm×18 mm材质符合Q345B标准的钢管,管长539 m。

钻孔角度90°,井口坐标与设计位置允许误差≤0.8 m。终孔位置在巷帮不超出3 m处,靶半径为4 m,要求终孔井斜≯0.5°。工作管安装前进行表面防腐处理,工作管与井壁之间要用R42.5的水泥浆填料填实,注水泥72 h后,扫水泥塞,套管内保留3 m,进行全井试压,试验压力为工作压力的1.5倍。

2.1.2 成孔过程

2.1.2.1 主要设备配置(表1)

表1 钻孔主要设备设施配置

2.1.2.2 成孔工艺

表2 各径级钻孔钻进深度

管井施工工艺流程:测放井位→砌筑井口和钻机基础→钻孔安装孔口管→前导孔施工→分级扩孔→圆孔、试孔→清孔换浆→井管下沉→固井→钻掉水泥塞成井→试压。泥浆使用胺盐聚合物泥浆,同时配备泥浆净化装置。

在前导孔钻进和扩孔施工时,为预防钻孔的偏斜,采用加设同径级的导向装置和钻铤加压措施。

扩孔钻进时,采用前后两级钻头交替钻进的方式,这样为钻头的加工和维修留出足够的时间。

2.1.3 关键过程控制

2.1.3.1 钻孔垂直度的控制

为了保证超前孔垂直度,钻场准备了螺杆钻具。出于对螺杆仪器钻具使用寿命时限的考虑,日常钻进中采用常规稳斜钻具钻进,并使用单点测斜仪实时监控井底井斜方位的变化,每钻进30~50 m进行单点测斜,一旦发现井底井斜方位出现不可控变化,立即起钻下入导向钻具实施纠斜。

扩孔钻进时,在扩孔钻头前部加设上一级直径的钻头作为引路导向,同时在扩孔钻头上部一定位置上加设2个同径级的导向装置,预防钻孔的偏斜。

2.1.3.2 导向纠斜施工情况

3号孔钻进至350 m时,由于地层倾角原因井斜已经达到了2.2°,水平位移到达了5.66 m,如果不及时纠斜,到达目标深度时,将远远超出工程设计要求。随即多次实施了螺杆钻导向纠斜工作,纠斜效果良好,最终控制到井底位移3.67 m,全孔倾斜角0.38°。2号孔导向孔垂直度在可控制范围内,最终控制到井底位移0.71 m,全孔倾斜角0.1°。1号孔钻进至320 m处时,水平位移达3.67 m,于是用螺杆钻实施纠斜,由于在320~340 m造斜度过大,后续的钻探施工经常发生断杆、卡钻等事故,后被迫用水泥浆回封至310 m重新用螺杆钻导向钻进至终孔,最终控制到井底位移 2.41 m,全孔倾斜角0.35°。3个钻孔扩孔成孔后,均准确中靶,2项数据完全符合甲方对工程质量的要求。

2.1.3.3 下管固井

下管前准确丈量孔深,圆井所用器材为套管,长度9 m,套管上、中、下部加焊肋骨条及硬质合金拨片。探井所用器材为所下套管,其连接长度≮30 m。圆井、探井后,立即进行换浆,当泥浆性能达到设计值时,加入专用润滑剂,循环至少48 h,使润滑剂充分与泥浆混合。加入润滑剂的目的是提高泥浆和孔壁泥皮的润滑性,减小下管阻力。

根据计算结果,设备的能力不能承受全部钢管重力,故本次下管采用大型吊车提吊、卡瓦固管法。套管之间采用电焊连接,采用超声波检查仪检查焊缝质量合格后加焊套管箍。套管箍一方面起加强筋的作用,另一方面又对管间焊缝起保护作用,防渗漏,防淬火脆裂。在井管的下部(即第一根)离套管底端2 m处割10个15 mm的排浆孔,呈S形排列,以便下管后进行注浆固井。在下管过程中,动态观察套管柱下沉情况。套管柱在孔内的重力与理论计算值差别不大,说明套管下沉顺利。

本工程固井采用固井车水压灌注法。套管下至设计位置后,钻具下深离套管底部10 m左右,开泵偱环正常后,将套管管口用钢板封闭,然后开泵冲孔换浆。泥浆参数达设计值时,注入前置液5~10 m3,随后正式注浆,通过替浆量的设计计算,使套管内预留水泥塞不少于6 m,在注浆的同时取留水泥样2~3个。待水泥凝固72 h以后,扫除多余的水泥塞,套管内保留不低于3 m,然后将井口密封试压,试验压力0.3 MPa。试压结束后,把孔内的水全部抽出,观察管壁,无渗水现象。

2.2 华晋吉宁煤业有限责任公司瓦斯抽采孔工程

2.2.1 工程概况

本项目主要服务于地面瓦斯抽放泵站,用于抽采井下瓦斯用,共设计了2个钻孔,2孔相距20 m。1号钻孔的结构是:孔深139 m,井径≮900 mm,下入630 mm×15 mm的直缝埋弧焊接工作钢管至孔口;2号钻孔的结构是:孔深134 m,井径≮1000 mm,下入720 mm×15 mm的直缝埋弧焊接工作钢管至孔口。2孔钢管材质要求符合Q345B标准。

钻孔角度90°,终孔位置距设计钻孔中心位置位移≯5 m。工作管与井壁之间用R42.5的水泥浆填料填实,注水泥72 h后,扫除多余水泥塞,套管内保留3 m,进行全井试压,试验压力为工作压力的1.25倍,稳定时间≮30 min。

2.2.2 施工过程

2.2.2.1 主要设备配置

本工程使用的主要设备配置为:TSJ-2000型水源钻机,HS18-36型加重钻塔,TBW1200/7型泥浆泵,英格索兰XHP1070型空压机,配311 mm钻头的空气潜孔锤,89 mm钻杆,自制泥浆净化设备,203、178、159 mm 钻铤,PS2512D 型测斜仪。

2.2.2.2 成孔工艺

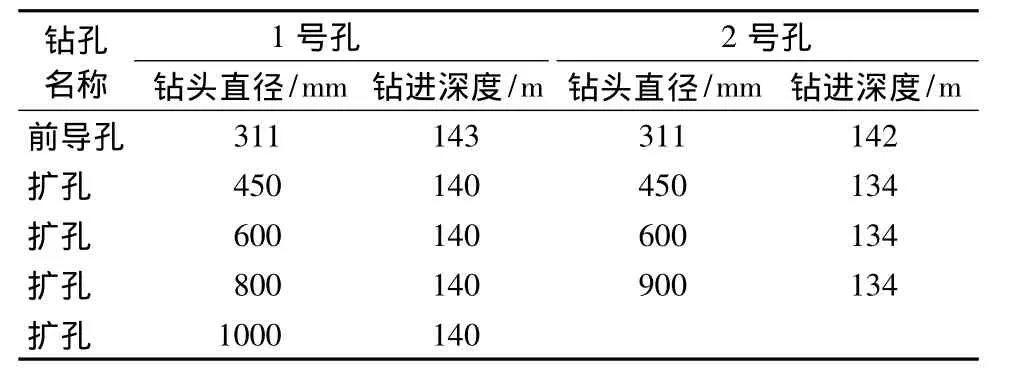

表3 各径级钻孔钻进深度

管井施工工艺流程:测放井位→砌筑井口和钻机基础→前导孔施工→分级扩孔→圆孔、试孔→清孔换浆→井管下沉→固井→钻掉水泥塞成井→试压。开孔钻进时,由于表层有7 m左右的杂填土及卵石层,坍塌严重,最后确定对松散层人工挖掘10 m,孔径≮1200 mm,为防止坍塌用水泥进行护壁,最后下入1050 mm的孔口管。在钻进时,为了提高孔口段泥浆的上返速度,根据钻头直径规格在孔口段放置不同规格的套管。使用双聚泥浆,同时配备泥浆净化装置。

2.2.3 关键过程控制

2.2.3.1 钻孔垂直度的控制

超前孔钻进过程中,每钻进30~50 m进行单点测斜,对孔斜度进行适时监控。

在前导孔钻进和扩孔施工时,为预防钻孔的偏斜,采用加设同径级的导向装置和钻铤加压措施。由于钻孔较浅,再加上控制措施到位,经过测量数据,1号孔最终控制到井底位移1.08 m,终孔井斜0.44°,2号孔最终控制到井底位移0.37 m,终孔井斜0.15°,确保了准确中靶,2项数据完全符合甲方对工程质量的要求。

2.2.3.2 下管固井

根据计算结果,设备的能力能够满足所下钢管重力,故本次下管采用钻塔提吊、割洞穿杆法。在井管的下部(即第一根)离孔底5 m处安装内置单向逆止阀的浮力塞,以便下管后进行注浆固井。套管之间采用电焊连接,下管过程中,动态掌握井管在孔内净重力的变化情况,通过控制注水量,将拉力控制在200 kN左右。

本工程固井采用泥浆泵逆止阀灌注法。套管下至孔底后,下入钻具与逆止阀对接,开泵偱环正常后,冲孔换浆。泥浆参数达设计值时,注入前置液5~10 m3,随后正式注浆。待水泥凝固72 h以后,扫除多余的水泥塞,套管内保留≮3 m,然后将井口密封试压,试验压力达到0.3 MPa。试压结束后,把孔内的水全部抽出,观察管壁,无渗水现象。

2.3 山西保利平山煤业有限公司瓦斯管道井

2.3.1 工程概况

本项目主要是为了解决矿井瓦斯抽放问题,以排除矿井安全生产隐患。钻孔井口位于新建瓦斯抽放泵站东侧,井底位于回风大巷煤(岩)壁内3 m左右。钻孔角度90°,钻孔孔径750 mm,深度约486 m,下入530 mm×14 mm的无缝钢管,管路连接采用连续焊接,安装前进行表面防腐处理。施工过程严格按照设计要求实施,终孔偏斜距≯1 m。钢管壁与岩壁之间要用R42.5的水泥浆封闭固井。管路安装完毕后,应该进行整体气密性检查,试验压力为工作压力的1.5倍。

钻遇地层:第四系(Q4),层厚25 m;二叠系上统上石盒子组(P2s),层厚350 m;二叠系下统下石盒子组(P1x),层厚50 m;二叠系下统山西组(P1s),层厚61 m。

2.3.2 成孔过程

2.3.2.1 主要设备配置

本工程使用的主要设备配置为:TX-130型车载钻机(美国)1台,LM-400型反井钻机1台,27.5 m A型钻塔,TBW1200/7型泥浆泵,配311 mm钻头的空气潜孔锤,114 mm和203 mm钻杆,203、178、159 mm 钻铤,750 mm 的反井钻头若干,YUH-D01型测斜仪。

2.3.2.2 成孔工艺

一开:为了满足瓦斯管道井反井施工的顺利进行,需要对地面至基岩的地表层进行固化,由于表土层不深,约15 m,采用人工挖桩的方法,固化桩直径选用1600 mm,然后用标号C25混凝土充填做成基础。人工挖桩用高度1 m钢制护壁模板支护,以确保人员安全,桩孔护壁≮200 mm,成孔孔径750 mm。

为使扩孔钻进开孔时钻头旋转平稳,扩孔前要修整工作面,使工作面基本和实际导孔垂直。扩孔时,用水管将冷却水直接放入导孔内,以冷却钻头和消尘防爆,同时,矿方提供便携式瓦斯检测仪一个,并派专人对孔口瓦斯进行测量,并加强地面与井下的联系。

2.3.3 关键过程控制

2.3.3.1 钻孔垂直度的控制

导向孔钻进工程中,每20~30 m测斜一次,随钻及时掌握钻孔的偏移量。由于钻具组合采用导向防斜措施,控制措施到位,再加上空气潜孔锤在保证钻孔垂直度方面的优越性,经过测量数据,最终控制到井底位移0.88 m,终孔井斜0.1°,确保了导向孔一次准确中靶,2项数据完全符合甲方对工程质量的要求。

2.3.3.2 下管固井

反井结束后,矿方在井下钻孔下方设置硬台,密封钻孔底部,并满足固孔承压,承压能力达到10 MPa,并用清水灌满钻孔,以平衡灌浆时水泥浆对管壁的压力。井管采用吊车提吊、割洞穿杠法进行下管。套管下到位后,固井采用固井车水压固井法,水泥浆返至地面。管壁外注水泥浆72 h后,扫水泥塞后打压试验,试验压力达到0.3 MPa。整个过程受控,工程质量合格。

3 施工总结

3.1 设备的配置及施工方案的选择

设备的选择应根据钻孔口径、钻孔深度、套管质量进行合理匹配。从我院已完工和正在施工的钻孔来看,除矿山应急抢险孔因为有时间要求,需要配置快速机动车载钻机外,一般性的瓦斯抽放孔、通风孔、电缆孔、送料孔以及备用应急孔的施工可选择TSJ-2600、TSJ-3000、ZJ-30型号的水源钻机以及石油钻机,基本能够满足常规要求的钻孔施工。如施工条件允许,应优选反井钻机。

施工方案的选择,应根据地质条件、施工条件、工程要求以及设备配置等进行综合评价,对导向孔施工法、成井方式、排渣工艺、孔斜控制和下管固井方式制定切实可行的施工方案设计。施工的基本原则应为先打导向孔,再逐级扩孔。

如施工项目有多个毗邻的钻孔,可用车载钻机使用空气潜孔锤快速钻进导向孔,然后用其他钻机进行扩孔成井,可大大提高整体工程的进度。表4为我院最近施工的大口径钻孔施工方案的对比情况。

表4 不同类型大口径钻孔的施工方案对比

3.2 关键过程控制

3.2.1 钻孔防斜

此类大口径工程钻孔一般首先施工导向孔,然后再分级扩孔。在有条件的情况下,导向孔的施工尽量优选潜孔锤钻进。

导向孔钻进技术,首先是防斜,力求钻孔垂直,然后是定向纠斜的思路,实现靶点定向钻进。纠斜方法选择随钻螺杆定向钻进技术,这是保证中靶钻进最可靠的钻探工程技术。定向造斜时,禁止连续大段造斜,防止出现大的“狗腿”,否则会给扩孔钻进和下管工作带来难度。如导向孔偏斜没有控制好,一方面是待扩孔后再纠斜难度相当大,既耗费工时又耗材料,另一方面是给下管工作带来很大的不确定性,套管的能否顺利下沉到位,直接关乎着钻孔的成败。

3.2.2 下管固井

大口径套管的下放不同于常规口径套管的下放。安装井管前,圆孔和试孔的工作必须加倍认真实施,试孔器的长度和直径要满足一定的要求,根据井管总重及井管承受拉力或压力的情况决定采用哪种井管安装方法。大口径钻孔固井时,一般需灌注的水泥浆用量很大,因此固井时应尽量采用专用固井设备进行快速作业。

3.3 泥浆管理

在大口径钻孔的施工中,尤其是超大口径,泥浆的使用和管理有其特殊之处。一方面,泥浆净化设备的安装是必不可少的,最好是振动筛和旋流器同时使用。另一方面,由于钻孔容积较大,为避免钻进阶段井筒内泥浆面突然降低,因此在井口附近布置泥浆调节池,并尽量靠近井位。为储存换浆和安放井管过程中产生的废浆,需在施工现场开挖大容积的废浆储存池。

3.4 钻具管理

在钻进过程中,尤其是在大直径钻头扩孔时,常常发生的钻具事故为钻杆折断、组合钻头掉牙掌以及引路导向钻头掉入孔内等事故。在施工过程中除了严格钻具质量检查外,把好加工部件的保质控制关尤为重要。

扩孔钻进时,切割带宽度的确定要根据钻机能力和使用的钻头质量在施钻中合理确定,并不断优化。根据我院大量的实践总结,切割带宽度(单边)一般控制在50~100 mm,太大的话,设备能力、钻杆柱强度和钻头质量一般很难满足,太小的话则增加了扩孔次数,又不利于成本控制和施工进度。在扩孔时,尽量采用2级交替扩孔的方式进行,这样可以为组合钻头的加工和维修留出时间,既不影响施工所用,又节约成本。

在组焊扩孔钻头时,要采取各牙掌在同一平面的技术措施,同时,应保证有足够数量的牙掌处于工作面上。牙掌是否在同一平面和是否有足够的数量,直接影响着钻杆寿命以及能否平稳钻进。根据经验,单个牙掌的中心间距一般不应该大于300 mm,否则,断钻杆的概率将大大增加。引路导向钻头的连接除了将丝扣上紧外,应用焊片进行加固,以防掉入钻孔,同时要准确纪录导向钻具的尺寸,以便一旦发生掉落事故能够采用切实可行的处理工具。

4 结语

通过对多个大口径钻孔工程不同施工方法的实践总结,决定进度和质量的关键因素是钻孔垂直度的控制,因此,此类工程,在技术方法上,一般先施工导向孔,然后再分级扩孔。就施工管理的重点来说,一是要制订适合于工程特点的钻进方法,选择适用的钻进工具;二是配备足够的人力、设备、材料和资金资源,保证设备的良好运行、人员的合理组织和高效工作、材料的及时供应和资金的及时到位;三是在下管和固井关键环节上,确保施工现场生产调度工作协调到位,合理安排施工顺序和施工机具、设备,减少场内交叉施工的影响,保证施工顺利进行;同时要充分估计工作中可能发生的问题并制定相应的预防措施。

[1] 杨引娥.煤矿送料孔、通风孔及救援孔钻进技术[J].探矿工程(岩土钻掘工程),2013,40(3):60 -65.

[2] 刘正斌,王伟,周青荔,等.定向钻探技术在大口径钻孔施工中的应用[J].探矿工程(岩土钻掘工程),2004,31(6):49 -51.

[3] 杜贵亭.超大口径瓦斯抽排放井施工技术[J].探矿工程(岩土钻掘工程),2010,37(12):46 -50.

[4] 李宏伟,李磊,刘宪全.淮南张集煤矿1号大口径瓦斯抽排井施工实践[J].探矿工程(岩土钻掘工程),2002,(6):15 -16.

[5] 彭桂湘.大口径工程井套管事故及预防技术措施[J].探矿工程(岩土钻掘工程),2010,37(8):47 -50,53.