基于关键螺栓结合面的立主轴模态分析*

2014-07-13穆希望

穆希望 米 洁

(北京信息科技大学机电工程学院,北京100192)

通常把零件之间相互接触、工作时传递载荷的区域称为结合部,两个接触面称为结合面[1]。由于机床本身传动、结构、功能等要求,使其不可避免地包含有大量结合部。据研究表明:一般情况下,机床中的结合面接触刚度占机床总刚度的60%~80%,而阻尼中的90%亦产生于结合面[2-3]。结合部刚度和阻尼特性较低,造成其连接部位频率降低,而机床的整体固有频率低于各部振动频率的最低值,结合部易成为机床结构的薄弱环节。因此,在进行机床机械结构性能分析时,必须考虑结合部特性影响。另外,在新型机床设计阶段,对关键结合部特性的准确预测,建立较为合理的有限元模型,有助于设计师在设计或试制阶段对机床动态特性进行有效评估。

影响结合面特性的因素众多,其中包含有多种非线性因素,包括结合面压强、接触方式、润滑情况、材料特性、加工工艺等,使结合面特性研究及普遍应用受到阻碍。目前国内外对于结合面特性的研究主要可分为3个方面:(1)理论建模研究法,利用赫兹接触理论、接触分形理论、统计理论等推导结合面接触特性数学模型[4];(2)实验研究法,通过大量实验对结合面参数特性进行测试,并建立结合面特征数学模型以拟合其特性曲线[5];(3)在机床领域,常常采用有限元及实验模态分析相结合的方法,采用实验模态修正结合面参数及模型,以获得精确、有效的虚拟样机[6-7]。

机床主轴动态特性直接影响机床切削加工精度及稳定性。本文针对某高精度数控立式静压转台磨床的立主轴,找出其关键结合部,建立关键螺栓结合部的简化动力学模型,计算等效刚度。在有限元软件ANSYS Workbench中对结合部进行处理,采用有限元同实验模态分析相结合的方法对其结合面特性进行分析,评价结合面处理方法的有效性。

1 基于结合面的磨床立主轴建模及动态特性分析

如图1中所示,电动机1、主轴5采用螺栓安装在主轴支架3上;主轴支架采用螺栓固定于4个滑块上;转板4上固定有双侧导轨,滑块与导轨形成移动副,图中2即为导轨滑块组。本文主要考虑两处螺栓固定结合面影响:第1处为4个滑块同主轴支架3的螺栓固定连接处,属于刚度薄弱环节,该结合面压主要受到主轴、主轴支架、砂轮、电动机重力产生的倾覆力矩及螺栓预紧力影响;第2处为主轴同主轴支架下端的螺栓连接结合部,主轴支架作为主轴直接连接部位,该结合面压主要受到螺栓预紧力及主轴、砂轮的重力影响。

1.1 关键螺栓结合面建模

从微观角度,接触面是粗糙表面,实际接触发生在接触面的微凸体上,因此结合面实际接触面积远小于名义接触面积,且螺栓孔周围所受压强远大于远离螺栓孔位置所受压强,实际接触面压力具有不均匀性。考虑到这种不均匀性,将每一个螺栓连接处简化成3个相互垂直方向的弹簧并联系统,仅认为每个螺栓连接处的垫片或螺栓头部所形成的柱面内面压力是均匀分布的。简化模型如图2所示,其中:N为一螺栓接触面上点,K、T1、T2位于另一接触面上,NK为两接触面垂直方向刚度,用kτ表示;NT1、NT2为两相互垂直的切向刚度,用kn表示。

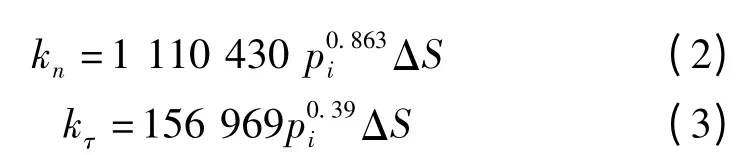

根据螺栓结合面刚度研究经验公式[8],将螺栓连接结合面的刚度表示为:

式中:k为法向或切向刚度;p为结合面压;α、β为与结合面的材料、加工方式、表面粗糙度和润滑状况等有关的因素;ΔS为实际接触面积,这里采用螺栓同连接件接触面来拟合实际接触面积,并认为螺栓连接处的面压力在该面积上是均匀分布的。

1.1.1 滑块与主轴支架处螺栓结合面的刚度计算

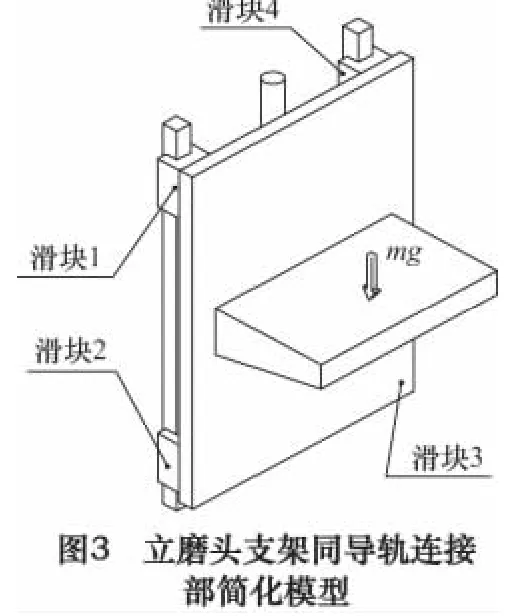

图3为立磨头支架同导轨连接部位简化模型,两侧滑道上分别布置两个滑块,每个滑块与主轴支架皆由6个M12圆柱头内六角螺栓连接,逆时针方向将滑块分别定义为滑块1、2、3、4。由于每个滑块上6个螺栓距离较近,对分析结果影响很小,在下面的计算中将把单个滑块上6个螺栓距离忽略。结合部情况为:钢-铸铁,无油,Ra=1.6μm。根据公式(1)及文献[9]中的数据,结合面法向及切向接触刚度计算经验公式为:

螺栓轴向预紧力为Q预=11 466 N。综合考虑立主轴、主轴支架、砂轮、电动机所受重力产生倾覆力矩及螺栓预紧力,计算滑块1、4处单个螺栓连接产生结合面法向压力为1.119 1×104N,滑块2、3处单个螺栓连接产生结合面法向压力为,1.174 1×104N。计算内六角螺栓圆柱头形成柱面范围内结合面法向压强:滑块1、4处结合面压强为45.329 3 MPa,滑块2、3处结合面压强为47.553 4 MPa。

根据公式(2)、(3)计算得到滑块1、4处单个螺栓法向刚度为3.376 0×103N/μm,切向刚度为78.570 N/μm,6个螺栓法向总刚度为2.025 6×104N/μm,切向总刚度为4.714 2×102N/μm;滑块2、3处单个螺栓法向刚度为3.518 4×103Nμ/m,切向刚度为80.051 N/μm,6个螺栓法向结合面总刚度为2.111 1×104N/μm,切向总刚度为4.803 1×102N/μm。

1.1.2 主轴与主轴支架下端连接处结合面刚度计算

主轴与主轴支架使用6个M20圆柱头螺栓连接,dj=29.67 mm,结合面状况为:钢-铸铁,无油,Ra=1.6μm。螺栓轴向预紧力:Q预=50 274 N,综合主轴及砂轮重力,计算每个螺栓所受轴向力:F=50 620 N。计算内六角螺栓圆柱头形成柱面范围内结合面法向压强:p=73.214 9 MPa。根据公式(2)及(3)计算螺栓结合面法向刚度为1.401 6×104N/μm,切向刚度为2.617 1×102N/μm。

1.2 有限元模态分析

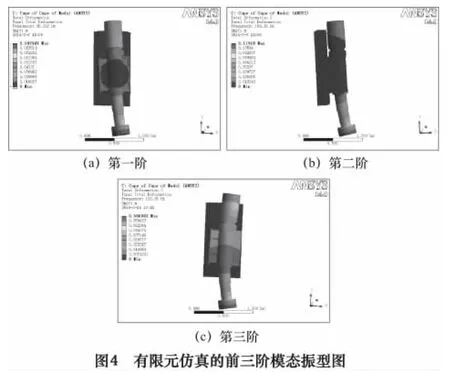

在ANSYSWorkbench中对磨床立主轴进行建模,其坐标定义为:XOZ为水平面,机床向前方向为Z轴正向,向右为X轴正向,垂直于水平面方向为Y方向,向上为正。设置其各部件材料特性。根据上述计算对结合部进行处理:将导轨滑块同主轴支架螺栓连接部位及同主轴支架螺栓连接部位分别在法向及切向添加弹簧阻尼器,设置其3个方向刚度参数,其余部位设置为bounded进行连接;固定转板外缘;使用自动划分网格法(四面体与扫掠型划分之间自动切换)进行网格划分,共获得30 847个单元,57 959个节点。对其进行分析计算,前4阶振型及固有频率如表1及图4所示:其第一阶振型表现为主轴连同主轴支架在XOY平面内摆动,且主轴上下段摆动方向相反;第二阶振型表现为主轴在YOZ平面内摆动,且末端摆动幅度较大;第三阶振型表现为整体在XOY平面内摆动。

表1 仿真前3阶模态固有频率与振型

2 现场测试及分析

2.1 模态测试系统

考虑测试环境,采用单点激励多点响应的锤击脉冲激励法(SIMO)对磨床立主轴进行实验模态测试,测试系统如图5所示。

2.1.1 激振装置

为适应复杂测试环境,该实验采用力锤激励。由于关心频率主要为低频段,故使用橡胶锤头进行激励。同时考虑到力锤激振能量,实验采用可激起250 kN冲击力的力锤。

2.1.2 信号采集装置

考虑传感器量程、灵敏度等特性,实验采用YFF-1-71力传感器及YJ9A压电加速度传感器进行信号测量,加速度传感器采用磁座固定。传感器传出模拟信号通过DLF-6放大器进行放大后,进入INV306U五通道采集仪进行A/D转换,最终将数字信号输入计算机。

2.1.3 模态分析软件

分析软件采用北京东方振动和噪声技术研究所的振动分析软件系统(DASP10)。

2.2 实验设计相关参数设置

2.2.1 边界条件

为了保证测试数据具有实际指导意义,进行实验时尽量保持机床处于工作状态。此外,现场测试坐标同有限元分析模型坐标一致,以保证实验结果同有限元结果对比方便。

2.2.2 激振点及测点布置

布置规则几何体的测点时尽量等距布置,且布点数为偶数;应避开各阶振型的节点;能明确地显示所关心模态振型的特征;还要考虑传感器的安装方便。该实验共布置40个测点。激振点作为参考点,在选择时应注意不能位于关心模态振型节点上,其参考点振动应显著。该实验选取主轴偏下与XOY平面成45°处第11点位置为激振点。

2.2.3 相关参数设置

在进行正式实验前,应做好预实验,确定采样方式、采样频率等相关参数。该实验主要关心频率为低频段频率,确定分析频率为0~320 Hz。采样方式为东方振动及噪声研究所首创的变时基采样法,变时基倍数采用4。根据采样定理,锤击采样频率为2 560 Hz。

2.3 数据处理方法

采用PolyLSCF方法(自动模态分析及优化法)进行模态识别,该方法也称为多参考点最小二乘复频域法或PolyMAX法,具有抗干扰能力强、易于区分虚假模态和重跟、运算速度快等优点。

2.4 测试结果

测得前3阶模态频率及振型如图6及表2中所示。其第一阶及第三阶振型主要表现为在XOY平面内摆动;第二阶振型表现为在YOZ平面内摆动。

表2 实测模态前3阶频率及振型描述

3 数据对比分析及改进意见

3.1 有限元及现场测试分析对比

将有限元模态分析结果同实验模态分析结果进行对比,如表3所示,其前3阶频率误差在5.6%以内,且振型相同,有较高可信度,说明虚拟样机建立较为合理、结合面处理方法有效。对于该误差的产生,可能原因是模态分析中未考虑导轨与滑块接触刚度,其误差造成实测一阶频率较有限元模态分析频率低。

表3 有限元同实测模态结果对比

3.2 分析及改进意见

3.2.1 一阶模态分析及主轴部件结构改进意见

该机床立主轴一阶固有频率为80.643 Hz,尽管该频率已经超出了机床工作半功率频带宽,但在机床切削加工中,主轴系统颤振频率仍会影响切削加工稳定性,易发生颤振。对于精密机床,颤振严重影响加工效率和精度。提高一阶固有频率有助于降低颤振现象的发生。

该机床一阶振型主要表现为主轴支架连同立主轴在XOY平面内扭摆,主轴上下段摆动方向相反。由此分析,主轴支架与直线导轨滑块连接结合面为薄弱环节。其薄弱原因可能是滑块与主轴支架接触面积小。接触面刚度小;由以上分析提出以下改进意见:(1)增加滑块与主轴支架连接螺栓个数、增强预紧力,以增加结合面有效接触面积;(2)增加滑块个数,两侧滑道上分别使用3个滑块固定主轴支架。

3.2.2 二阶及三阶模态分析及改进意见

二阶振型表现为主轴在YOZ平面内摆动,且末端摆动幅度较大,造成该振型主要是由于主轴末端及主轴同主轴支架刚度不够;三阶振型表现为整体在XOY平面内摆动,上下端摆动方向相同,主轴呈现为弯月形,主轴支架上端变形较大,分析可知造成该振型主要原因是机床主轴系统上重下轻。针对第二、三阶模态的分析结果,要提高主轴系统动态性能,可从以下几个方面着手,对主轴系统进行改进:(1)增加主轴同主轴支架下端连接螺栓刚度及预紧力;(2)适当增加主轴支架长度,缩短主轴;(3)降低主轴安装重心位置。

4 结语

对磨床立主轴的两个关键螺栓结合部进行分析,将其简化成多个三方向弹簧并联系统,根据经验公式求解其刚度值,基于结合面刚度在有限元软件中对其虚拟样机结合面进行处理,对其进行模态分析;将有限元分析结果同实测结果进行对比可知:虚拟样机分析结果能够与测试结果较好吻合,证实了结合面处理方法的有效性;分析各阶模态振型及频率,找出立主轴设计薄弱环节,并提出了有效改进意见。

[1]温淑花,张学良.结合面切向接触刚度分形模型建立与仿真[J].农业机械学报,2009,40(12):223-227.

[2]温淑花.结合面接触特性理论建模及仿真[M].北京:国防工业出版社,2012.

[3]王禹林,吴晓枫,冯虎田.基于结合面的大型螺纹磨床整机静动态特性优化[J].振动与冲击,2012,21(31):147-182.

[4]张学良,温淑花.平面结合面切向接触阻尼分形模型及其仿真[J].西安交通大学学报,2011,45(5):75-77.

[5]郭成龙,袁军堂,张华,等.滚动导轨结合面动态刚度的试验研究[J].机械设计与制造,2011,12:115-117.

[6]王立华,罗建平,刘泓滨,等.铣床关键结合面动态特性研究[J].振动与冲击,2008,27(8):125-129.

[7]毛宽民,黄小磊,田红亮,等.机床固定结合面参数识别及其拟合方法[J].华中科技大学学报:2011,39(3):18-21.

[8]位文明,刘海涛,张俊,等.基于实际面压力分布的结合面有限元建模方法[J].中国科技论文在线,2011,(8):563-567.

[9]张学良.机械结合面动态特性及应用[M].北京:中国科学技术出版社,2002.