燃气轮机燃烧室中的管路设计

2014-07-12赵传亮尚守堂马宏宇柴昕

赵传亮,尚守堂,马宏宇,柴昕

(中航工业沈阳发动机设计研究所,沈阳110015)

燃气轮机燃烧室中的管路设计

赵传亮,尚守堂,马宏宇,柴昕

(中航工业沈阳发动机设计研究所,沈阳110015)

燃气轮机燃烧室中的管路主要用于供油、引气和测试等,其重要性往往易被忽视,而成为故障易发部位。为了提高燃气轮机燃烧室管路部件的可靠性,从实际应用出发,分析总结了燃烧室的管路设计中需要考虑的管路材料、直径以及壁厚的选择,形状的确定,相配件的热膨胀协调、卡箍与支架的设计,振频及动应力计算与测试,焊接方式的选择与工艺控制,后期校形控制等主要因素。通过对以上各设计细节的控制,可以从根本上解决管路易出现的各种问题,降低燃烧室管路故障发生的概率。

管路;设计;故障;燃气轮机;燃烧室

0 引言

燃气轮机燃烧室中的管路主要用于供油、引气和测试等,其工作特点是温度高、压力大,有时需要穿越燃烧室机匣、外涵等部件,决定了在设计燃烧室管路时需要特别考虑一些问题。根据近年来航空发动机及地面燃气轮机燃烧室研制的经验表明,往往是一些不易引起重视的管路在燃烧室的使用中较易发生故障。某型发动机燃烧室近年来发生的2起较大的故障均是管路故障,且均反复多次出现。其中1起是燃油管路的裂纹故障,影响了正常的试车、试飞乃至型号的研制周期。其原因既有设计问题也有生产与装配质量的控制问题,这些问题交织在一起,相互影响,但设计质量作为产品质量的根源,占有更为重要的地位。

本文针对燃气轮机燃烧室管路设计时需要考虑的诸多问题展开论述,以期对该管路设计产生一定的指导作用。

1 影响因素

燃烧室的管路设计中需要考虑的管路材料、直径以及壁厚的选择、形状的确定、相配件的热膨胀协调、卡箍与支架的设计、振频及动应力计算与测试、焊接方式的选择与工艺控制、后期校形控制等主要因素。

1.1 管路材料的选择

随着发动机循环压比的增大,进入燃烧室内的气流温度和压力也在逐渐提高,在燃烧室内参与工作的管路所承受的温度和压力负荷也相应增大,因此要根据燃烧室的使用工况选择相应的管路材料。

在燃烧室内工作的管路的材料不仅要有良好的高温强度以及持久、蠕变性能,还要有良好的高温抗氧化、抗腐蚀能力,同时也要考虑到塑性以及质量、成本等问题。此外,管路选材时也不能盲目追求高强度,部分高强度材料的塑性较差,如果管路装配时对中性不好,会在管路根部产生较大的装配应力,极易导致管路在工作时发生断裂,因此,管路选材时要在强度与塑性之间进行合理的折衷考虑。

一般而言,燃烧室管路设计可优选0Cr18Ni9,GH625,GH536等常用材料。

1.2 管路直径的选择

通常根据管路的用途选择相应的直径。一般而言,燃烧室内引气管路内径应保证最大引气状态下的引气量,并且管路损失需要满足相关部门提出的损失控制要求;燃油管路的直径应保证管路内的燃油流速不能过大,以免产生太大的流阻损失,而使燃油泵负荷过大;燃油或引气管路内流阻可通过试验或计算方法确定[1];测试用管路直径不宜过大,以减少测试响应时间,但要保证足够的强度及刚度。

1.3 管路壁厚的选择

在管路设计时,应根据其使用条件以及所选择的材料选择适当的壁厚。过厚会增加发动机的质量和制造难度,过薄会增大发生故障的概率。可以根据管路内压、直径以及管路材料的许用应力进行估算来确定壁厚。壁厚应最终选取工程上常用的尺寸系列或与制造方协商后确定,以便于管路材料采购。

1.4 管路形状的确定

传统的管路生产需要在发动机其他零组件加工完成后再取样,导致管路的生产必然会受到发动机其他零组件的制约,往往成为最后交付的组件。随着3D技术的不断发展,在计算机内进行精确地3维建模并排布管路已成为现实,文献[2-5]介绍了管路数字化设计的一些方法。目前,常用的3维建模软件有UG、CATIA、Pro/E等,可以在设计之初就建立起燃烧室电子3维模型,并对管路进行排布,改变了设计人员的设计方法和思维方式,能帮助设计者更准确地了解空间位置、形状尺寸,避免了传统手工取样周期长、管形不准等弊端,可以大大缩短生产周期,提高设计成功率[6]。例如某型发动机在外场试飞过程中发生燃油分管焊缝裂纹故障,经分析认为裂纹故障产生的原因之一是由于燃油分管手工取样尺寸不准确,致使在组件中装配时需要进行大量校形,结果在焊缝处产生了较大的装配应力,在工作过程中装配应力与动应力叠加,致使燃油分管出现裂纹。故障发生后,设计人员向生产厂提供了由电子样机取样形成的管路坐标值,生产厂按这些坐标值生产出的管路形状准确,基本不需校形就可进行焊接、装配,大大提高了生产效率,减小了故障发生的概率。因此,通过采用CAD/CAE和CAM技术,增强燃烧室管路设计的可靠性和维护性,提高燃烧室的设计水平。

1.5 热膨胀协调设计

由于燃烧室上的管路经常需要穿过燃烧室机匣、外涵等部件,而燃烧室机匣以及外涵的温差较大,比如推比8一级军机外涵与燃烧室机匣的温差可能达到300℃以上,如果在设计时没有考虑热膨胀问题,而未采取相应的补偿措施,那么如果管路同时穿越了燃烧室机匣和外涵机匣,在管路工作时必定会在其轴向和径向热膨胀量不一致而承受额外的载荷,可能导致管路或与其相配件提前失效。

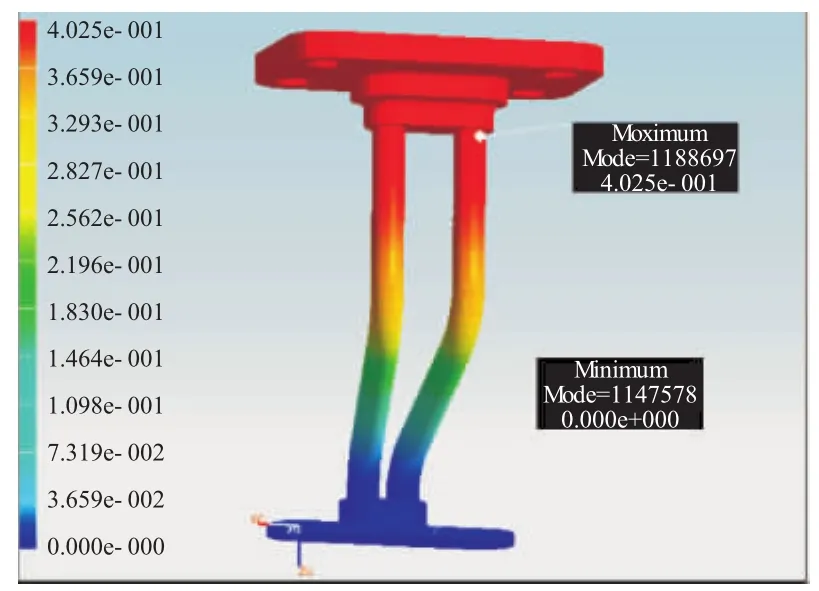

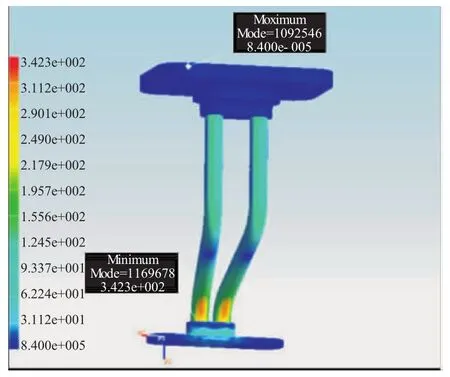

为了解决上述问题,首先合理地选择管路以及与其相配件的材料。充分考虑管路和相配件的工作温度和材料的线膨胀系数,尽可能保证相配件在工作时热膨胀量一致;其次设法降低管路的刚性。某型发动机燃烧室中使用的测压管路进行拉伸时,管路应力分布情况如图1、2所示,分别表示的是管路上面的安装座受拉变形位移为0.4 mm的变形、应力分布情况。此时管路根部的最大静应力达到342.3 MPa。

图1 受拉变形位移为0.4 mm的变形分布

图2 受拉变形位移为0.4 mm的应力分布

该管路的使用温度约为600℃,如果采用GH536管材,则在600℃时的б0.2=270 MPa,бb=655 MPa[7]。此时管路的静强度安全系数n0.2=0.8,nb=1.9,所以在不考虑动应力的情况下,管路的强度储备已经不足。换言之,如果上述管路2个安装座之间的装配误差或热膨胀差达到0.4 mm,管路将无法正常工作。

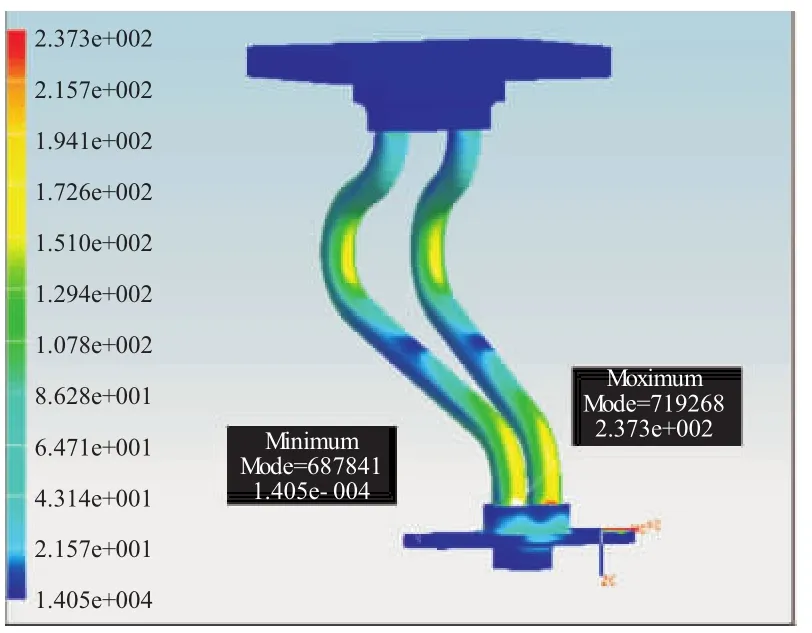

为了解决装配或热膨胀带来的应力问题,在国内外发动机管路设计中最通用有效的办法是设法降低管路的刚性。设计时可以适当增加管路的长度,以补偿管路工作时两端可能出现的相对位移,降低管路应力。

将图1中的管路加长约30 mm后的应力变化情况如图3所示。从图3中可见,在变形量同样为0.4 mm的情况下,管路的最大应力由图2的342.3 MPa下降为图3的237.3 MPa,降低了30.7%。可见将管路加长后,其承受的最大应力显著减小。此时管路的静强度安全系数n0.2=1.14、nb=2.76,分别比管路加长前提高了42.5%和45.3%。

图3 管路加长后受拉变形量为0.4 mm时的应力分布

协和号客机配装的Olympus 593、V2500、CFM56-7、PW4000、PW6000和俄罗斯某型发动机的燃烧室燃油分管的形状分别如图4~9所示。从图中可见,不同型号发动机燃烧室的燃油分管形状千差万别,但无一例外地都有意加长管路的长度,以降低其刚性,减小应力,来提高使用寿命。

图4 OLYMPUS 593发动机燃烧室的燃油分管形状

图5 V2500发动机燃烧室的燃油分管形状

图6 CFM56-7发动机燃烧室的燃油分管形状

此外,还可采用柔性管路来降低其刚性。АЛ-31Ф发动机从燃烧室上引出的2根管,其中间有1段采用金属软管结构,如图10所示。采用金属软管的燃油分管如图11所示,该结构形式的燃油分管尚未在正式商用发动机中使用,应该是未来发展方向之一。在Trent 900发动机燃烧室中采用的橡胶外皮的燃油分管如图12所示。该燃油分管形式新颖,首次用于商用发动机中,值得国内借鉴。

图7 PW4000发动机燃烧室的燃油分管形状

图8 PW6000发动机燃烧室的燃油分管形状

图9 俄罗斯某型发动机燃烧室的燃油分管形状

图10 АЛ-31Ф发动机使用的金属软管

图11 采用金属软管的燃油分管

图12 Trent 900发动机燃烧室的燃油分管

另外还可以采用浮动配合结构降低相配件的工作压力。对于军用涡扇发动机而言,由于燃烧室上的燃油、测试以及引气管等管路都需要通过外涵机匣引到发动机外部,而燃烧室与外涵机匣在工作时存在一定的轴向和径向相对位移,必须采取相应的措施,以防止发动机工作时管路与外涵机匣出现干涉而产生应力。目前,较为通用的措施是在管路上采用浮动配合结构。

1.6 卡箍与支架的设计

振动是影响管路寿命非常重要的因素之一,而管路系统中卡箍与支架的设计(如数量、位置、刚度等)对管路系统振动的影响非常大。因此,管路设计中对卡箍和支架给予足够的重视,对管路系统的振动特性(如固有频率和应力等)分析具有重要工程意义。

早期发动机上的卡箍多采用钢制件,中间加钢垫作为阻尼元件,如图13所示。但由于该结构减振效果较差,发动机振动对管路的影响较大,目前基本不使用。

现在民机上使用最广泛的卡箍是带有减振橡胶或氟塑料的钢卡箍,如GE90、CFM56-7和Trent 800发动机上所用的卡箍,如图14~16所示。

根据航展资料,АЛ-31Ф发动机外部管路上普遍使用了1种带有金属毡结构的卡箍。该金属毡是由金属丝经过螺旋成型,再相互缠绕最后模压而成的阻尼衬垫,其阻尼性能好、抗高温、不易老化,且具有质量轻,可调节刚度等优点,在燃烧室的管路卡箍设计时也可考虑使用。

图13 OLYMPUS 593发动机使用的卡箍及垫片

图14 GE90发动机上所用卡箍

图15 CFM56-7发动机上所用卡箍

图16 Trent 800发动机上所用卡箍

另外,文献[8]介绍了1种新型的带垫卡箍结构,具有减震、防火性能好、耐老化和装配方便等优点。在燃烧室内的卡箍设计时也可借鉴使用。

现代燃烧室管路设计时也可考虑采用有限元法辅助进行卡箍设计。文献[9]介绍了针对航空发动机管路系统中不同卡箍的结构特点,对其刚度系数进行有限元计算和试验测定的方法。文献[10]分析了简化管路系统模型的固有频率特性以及其与导管卡箍固定位置的对应关系,给出了导管卡箍固定间距的安全范围。

除了以上提到的卡箍设计外,在进行燃烧室上的支架设计时,应尽量简单,且自身要有足够的刚度,最好在机匣的安装边或座上固定支架,尽量不要将其固定在部件上,以免在发动机工作时影响管路的定位。1.7振频以及动应力控制

管路设计必须从结构上防止出现高周疲劳,并保证有足够的低循环疲劳寿命。而为了防止高周疲劳主要是使管路的自振频率错开发动机的特定频率。

另外,燃烧室管路的自振频率还应避免落在燃烧室声激振的高能量区,管路的最大振动应力应小于同种结构管子疲劳极限的1/3。为达到以上要求,对管路的振动特性分析以及进行相关试验是必不可少的,其中包括振频和振型的计算(如简化估算、有限元分析等)[11-13]、响应分析、寿命预估[14]等,以及对管路的振频、振型、动应力等进行测量[15]。如果测量结果不令人满意,可通过改变管路的形状、支架与卡箍的位置等来调整管路的自振频率和动应力[16]。

1.8 焊接方式的选择与质量控制

燃烧室内的管路总数虽不是很多,但其形状大多比较复杂,焊缝数量也比较多。同时,也由于其形状复杂,造成管路成形困难以及一些自动焊设备无法使用,而手工焊往往大大增加了焊缝潜在缺陷存在的可能性。根据相关资料报道,某涡扇发动机燃油总管上的钎焊缝共有90余处,某涡喷发动机燃油总管上的氩弧焊缝共有120余处,某在役发动机燃油总管上的焊缝共有100余处。这3型发动机的燃油总管在使用中,无一例外地在重要试飞、试车过程中发生过燃油管路焊缝裂纹故障,对型号的研制进度均产生了重大影响。因此,从设计角度对焊缝质量进行严格控制是燃烧室管路设计中极其重要的方面。

(1)根据管路系统结构特点选择合适的焊接方法。由于真空钎焊的焊接应力小、焊缝质量好、生产效率高等优点,对于焊缝较多的燃油管路焊接来说应是较好的选择,但在焊料的选择上一定要慎重,以预防在使用过程中发生焊缝裂纹故障。另外,由于一些焊料对钎焊间隙要求较高,在钎焊时应根据焊料特点选择合适的钎焊间隙,以保证焊接质量。对于一些能采用自动焊接设备或不适宜采用钎焊的管路来说,采用氩弧焊也是很好的选择。总之,在燃烧室管路设计时应根据其特点以及各种焊接方法的优缺点选择合适的焊接方法,否则不但不能发挥各种焊接方法的优点,反而容易给生产及使用带来诸多隐患。

(2)加强焊接质量控制。在设计初期,设计人员就要对重要的焊缝提出明确的质量控制要求。除了常规的X光、荧光以及打压试验外,对重要焊缝还要有相应的金相检查、疲劳试验以及定期检查要求等。

1.9 校形控制

由于管路生产的特殊性,很多管路在装配时都要进行校形。然而,由于工人的技术水平各不相同,在校形过程中极易造成管路以及焊缝内残余大量的应力,在管路工作时就很可能发生故障。某型发动机多次出现过从燃烧室引出的测压管的断裂故障,其原因均与不规范的校形有很大关系。所以在设计文件中对管路的装配要提出严格的要求,对校形次数、校形位置、管路在自由状态下与在安装状态下的错移量等进行限定。另外,一般情况下,均要求管路安装自如,徒手能拧动外加螺母螺纹长度的2/3多;校正导管时,应采取措施,严防应力传至焊缝。

2 结束语

由于燃烧室内管路工作的特殊性,在设计时必须从管路的材料、直径与壁厚的选择、管形的确定、相配件的热膨胀协调方式、卡箍与支架的设计、振频及动应力计算与测试、焊接方式的选择与工艺控制、后期校形控制等多方面进行综合考虑,并对生产与装配中可能出现的问题进行严格要求与限定,以规范管路制造和使用中各细节,有效保证燃烧室内管路使用的可靠性。

[1]邱明星,付鹏哲,钟易成,等.基于UG的航空发动机管路系统流阻分析[J].航空发动机,2011,37(3):29-33. QIU Mingxing,FU Pengzhe,ZHONG Yicheng,et al.Flow resistance analysis on aeroengine pipe system based on UG[J]. Aeroengine,2011,37(3):29-33.(in Chinese)

[2]黄燕,陈志英.航空发动机管路敷设路径模式的分析研究[J].航空发动机,2001,27(4):11-14. HUANG Yan,CHEN Zhiying.Analysis and research of pipe route pattern for aeroengine[J].Aeroengine,2001,27(4):11-14.(in Chinese)

[3]陈志英,马枚.三维复杂管路的计算机辅助敷管系统总体设计[J].航空发动机,1999(1):50-53. CHEN Zhiying,MA Mei.Design of computer aided piping system for 3D complex pipelines[J].Aeroengine,1999,25(1): 50-53.(in Chinese)

[4]李中祥,江和甫,郭迎清.航空发动机管路系统数字化设计[J].燃气涡轮试验与研究,2006,19(3):47-52. LI Zhongxiang,JIANG Hefu,GUO Yingqing.Aero-engine pipe system digital development[J].Gas Turbine Experiment and Research,2006,19(3):47-52.(in Chinese)

[5]樊江,马枚.计算机辅助三维复杂管路敷设研究[J].航空动力学报,1998,13(4):371-374. FAN Jiang,MA Mei.Research of computer aided piping system for 3D complex pipelines[J].Journal of Aerospace Power,1998,13(4):371-374.(in Chinese)

[6]王鹏.UG软件在航空发动机外部管路设计中的应用[J].航空发动机,2003,29(4):35-37. WANG Peng.The application of UG codes to the aeroengine piping system design[J].Aeroengine,2003,29(4):35-37.(in Chinese)

[7]袁晓玲.中国航空材料手册(第2卷)[M].北京:中国标准出版社,2001:227. YUANXiaoling.Chinaaeronauticalmaterialshandbook(Second volume)[M].Beijing:China Standard Press,2001:227.(in Chinese)

[8]郑敏,景绿路,孙忠志,等.新型带垫卡箍的研究[J].飞机设计,2008,28(4):28-33. ZHENG Min,JING Lulu,SUN Zhongzhi,et al.Development of new type clamp[J].Aircraft Design,2008,28(4):28-33.(in Chinese)

[9]尹泽勇,陈亚农.卡箍刚度的有限元计算与实验测定[J].航空动力学报,1999,14(2):179-182. YIN Zeyong,CHEN Yanong.Finite element calculation and testing of clamp stiffness[J].Journal of Aerospace Power,1999,14(2):179-182.(in Chinese)

[10]何宇廷,杨少华,冯立富.飞机地面压力加油系统导管卡箍固定间距的确定[J].机械科学与技术,2000,19(5):726-728. HE Yuting,YANG Shaohua,FENG Lifu.Definition of the distance betweenpipeline’s clamps of aircraft ground fuel supply system[J].Mechanical Science and Technology,2000, 19(5):726-728.(in Chinese)

[11]冯凯,郝勇,廉正彬.航空发动机外部管路调频的有限元计算方法[J].航空发动机,2010,36(1):31-33. FENG Kai,HAO Yong,LIAN Zhengbin.Finite element analysis method of frequency modulation for aeroengine external pipelines[J].Aeroengine,2010,36(1):31-33.(in Chinese)

[12]贾志刚,陈志英.基于参数化的航空发动机管路调频方法研究[J].航空发动机,2008,34(4):34-37. JIA Zhigang,CHENZhiying.Investigationof frequency modulation for aeroengine pipeline based on parameterization [J].Aeroengine,2008,34(4):34-37.(in Chinese)

[13]杨莹,陈志英.航空发动机管路流固耦合固有频率计算与分析[J].燃气涡轮试验与研究,2010,23(1):42-46. YANG Ying,CHEN Zhiying.Calculation and analysis on natural frequency of fluid structure interaction in aeroengine pipelines[J].Gas Turbine Experiment and Research,2010,23(1):42-46.(in Chinese)

[14]张淼,孟庆春,张行.无扩口管路连接件疲劳寿命预估的损伤力学-有限元法[J].航空学报,2009,30(3):435-443. ZHANG Miao,MENG Qingchun,ZHANG Xing.Damage mechanics for non-flaring pipeline connector fatigue line estimate finite element[J].Acta Aeronautica et Astronautica Sinica,2009,30(3):435-443.(in Chinese)

[15]郝兵,李成刚,王浩.胶粘常规应变片在发动机外部管路振动测量中的应用[J].航空发动机,2002(3):9-12. HAO Bing,LI Chenggang,WANG Hao.Application of bonded strain gauge to external engine piping vibration measurement[J].Aeroengine,2002(3):9-12.(in Chinese)

Design of Pipelines for Gas Turbine Combustor

ZHAO Chuan-liang,SHANG Shou-tang,MA Hong-yu,CHAI Xin

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Pipelines in combustor are used for fuel supply,air bleeding and testing.The importance of the pipeline in combustor is often neglected,which usually causes combustor failure.In order to increase the reliability of combustor pipelines,when designing pipelines of a combustor,the key factors were analyzed and summarized according to the experience of practical application.More attention should be paid to the following aspects,such as the selection of material,pipeline’s diameter,wall thickness,the shape definition,thermal expansion coordination,the design of clamp and bracket,the calculation and testing of vibration frequency and dynamic stress,the selection of welding,the control of welding procedure,the control of pipelines shape adjustment,etc.All kinds of problems happened on pipelines can be fundamentally avoided.The probability of combustor pipeline failure will be reduced in this way by controlling the design details.

pipeline;design;failure;gas turbine;combustor

V 235.1

A

10.13477/j.cnki.aeroengine.2014.05.008

2013-10-07基金项目:燃气轮机工程研究项目资助

赵传亮(1976),男,硕士,高级工程师,从事航空发动机主燃烧室设计工作;E-mail:zcl606@qq.com。

赵传亮,尚守堂,马宏宇,等.燃气轮机燃烧室中的管路设计[J].航空发动机,2014,40(5):39-44.ZHAO Chuanliang,SHANG Shoutang,MAHongyu,et al.Design ofpipelines for gas turbine combustor[J].Aeroengine,2014,40(5):39-44.