宽厚板轧机辊缝自动控制关键补偿策略

2014-07-11刘玉玲

王 涛,刘 刚,刘玉玲

(济钢集团有限公司 宽厚板厂,山东 济南250101)

1 前言

厚板轧机辊缝控制技术是决定轧钢自动化水平的关键因素,良好的辊缝控制能保证钢板同板差较小、平直度较好及产品性能优良。目前,国内外宽厚板轧机均采用辊缝自动补偿控制(AGC)技术,AGC作为轧机辊缝控制的核心,其原理是根据轧机弹跳曲线及钢板性能塑性曲线决定辊缝的设定曲线,采用闭环控制使HGC液压缸实时动态补偿。但AGC发挥的好坏不仅仅取决于轧机的弹跳与钢种的塑性,由于宽厚板轧机具有负荷冲击大、机械间隙较大等特点,全面考虑影响辊缝的因素并加以补偿是保证AGC效果的关键。

2 几种控制补偿技术

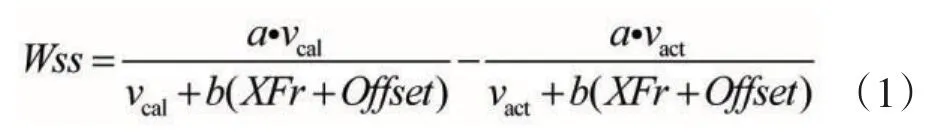

2.1 油膜轴承补偿

轧机支承辊作为轧辊传动的被动辊,具有较大的直径,当其转动时,支承辊轴部转动部分会与轴承座间形成一定厚度的油膜,油膜的厚度理论上是均匀的,但由于轧机其余机械力的存在导致实际油膜是不均匀的,表现在转动过程中使支承辊转动半径呈周期性的椭圆型,不考虑该因素的影响,轧制的钢板表面呈等间隔的波浪状,且波浪的周期与支承辊直径相吻合。因此,轧机辊缝的控制一般都需要进行油膜轴承补偿环节。一般油膜补偿如公式(1),其结果直接作用在HGC的给定值。

式中:a,b,Offset为待定系数,需要根据实际进行调整;Vcal为主传动标定速度;Vact为主传动实际速度;XFr为实际的轧制力。

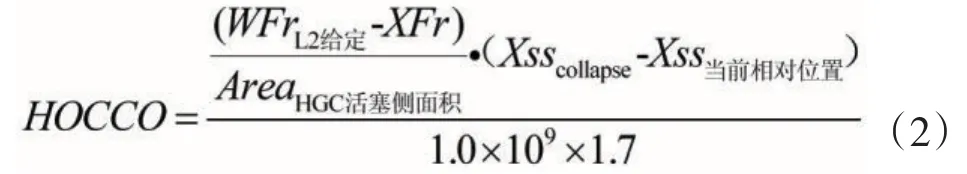

2.2 头部冲击补偿因素

由于宽厚板轧机的大负荷特点,钢板在咬钢过程中一般存在较大的冲击,从而导致HGC液压油瞬间被压缩。如果忽略冲击的存在,根据AGC的闭环控制特点,在辊缝闭环调整的初期容易出现超调与震荡,导致钢板头部存在明显的薄点与头部波浪区。所以在钢板头部咬入一定时间之内,需要附加给HGC一个油柱压缩补偿值,其效果就是在咬钢之前辊缝稍微调小,以抵消钢板头部受冲击导致头部厚度异常的现象,其通用补偿值计算公式为:

其中:HOCCO为补偿值;AreaHGC为液压缸活塞侧面面积值;WFrL2给定为二级模型预计算轧制力值;XFr为实际轧制力;Xsscottapse为钢板头部模型预计算位置;Xss当前相对位置为实际位置值。

通常情况下,头部冲击补偿为V型曲线,不同厚度不同钢种的头部补偿曲线都不同,国内比较成熟的二级模型控制系统均会考虑不同钢板的头部补偿区与补偿值。

2.3 油柱压缩补偿系数

钢板咬钢以后,由于轧制力的持续存在使液压缸的油柱被压缩,导致油柱高度减小,为了更精确和快速调整HGC的位置,HGC的输出将会乘以油柱压缩补偿系数,这个系数只是影响HGC给伺服阀的输出,并不直接附加到给定位置或者实际位置上,它的作用相当于提高了液压系统的调节速度,减小整个系统的时滞。这个系数和油柱的高度、液压油的黏稠度等都有关系。

2.4 伺服阀线性补偿系数

根据流体力学的原理,伺服阀即使在同一开口度下,如果液压油的压力不同,液压油的流速也不同。在轧钢的时候HGC是根据给定位置控制的,HGC给伺服阀的输出是通过实际位置和给定位置的差值进行PID调节的,当液压缸受力很大的时候,液压油的流速变慢,伺服阀的调节速度就变慢,整个系统的调节时间变长,使AGC的控制特性变坏,甚至产生震荡。为避免这种情况的发生,需要在原来的伺服阀开度给定的基础上乘以一个新的系数来增加或者减小伺服阀的开度,进而提高HGC的调节速度。

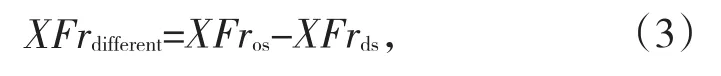

2.5 RAC补偿

RAC又叫轧辊位置控制,其作用是为了防止轧件出现“镰刀弯”,它是通过控制轧机传动侧和操作侧轧制力的差值实现的。在钢板咬入一定时间(通常250 ms)以后,RAC控制器会锁定此刻传动侧和操作侧的轧制力差值,其公式为:

其中XFros为轧机操作侧轧制力,XFrds轧机传动侧轧制力。

在此之后,直到钢板抛出,RAC控制器都会试图保持这个差值不变,如果XFrdifferent发生变化,说明某一侧承受了更多的轧制力,会导致这一侧的压下量增大从而使钢板出现“镰刀弯”。

RAC补偿必然采用闭环控制,锁定两侧轧制力的偏差,可对镰刀弯起到微调的作用。

3 结语

在实际应用中,以上所述的几种轧机自动控制补偿(AGC)技术,通常是以神经元的形式被程序编译在统一的二级模型中,同时计算运行。其运行流程是,由一级系统所检测采集到的数据信息(如轧制压力、厚度、位置、转速等),通过专用通讯接口实时向二级系统模型传输数据,每个补偿子系统根据一级检测采集的数据进行比对计算,当某一个或多个因素值(如轧制力、辊径、液压缸行程等)触发到设定值时,各类补偿子系统就会根据计算模型的预计算值,由二级向一级系统发送调节或修正的数据值,一级系统根据二级系统的修正数据值,向现场执行设备发送控制指令,实现了对轧机辊缝的补偿修正。

目前国内外轧机多采用电动压下(EGC)+液压辊缝控制(HGC)的控制模式,EGC与HGC系统作为轧机辊缝控制的最终实现环节,其控制必须采用闭环控制来实现,二者在辊缝控制中紧密结合,才能保证钢板同板差指标的最优化。在关键参数的设置方面,必须充分考虑生产特点以及轧机机械液压等因素的影响,同时适当进行参数调节,可获得最佳的控制效果,使控制精度向着高精尖方向发展。