低屈强比油罐钢生产工艺优化

2014-07-11张英杰

张英杰

(济钢集团有限公司 宽厚板厂,山东 济南250101)

1 前言

济钢生产的低屈强比油罐钢由于工艺不完善,钢板屈强比过高(达到0.95以上),无法满足技术要求,导致批量钢板降级改判,造成较大的经济损失。通过轧制、水冷及热处理工艺参数优化调整,对低屈强比油罐钢采用“在线淬火+离线回火”工艺,实现了其各项性能指标满足要求,屈强比下降到0.90以下,钢板一次性能合格率达到90%以上,具备了批量生产的条件。

2 生产中存在的主要制约因素

低屈强比油罐钢12MnNiVR是典型的60 kg级别的调质高强钢,其主要性能:屈服强度≥490 MPa,抗拉强度610~730 MPa,伸长率≥17%;-20℃夏比V型缺口冲击(横向,试样尺寸10 mm×10 mm×55 mm,缺口尺寸2 mm)单个最低值≥33 J,平均值≥47 J;180°冷弯直径为3倍板厚。

除以上指标外,因钢板在卷管时存在加工硬化,导致屈强比升高。用户要求厚度18 mm及以下规格屈强比≤0.93,18 mm以上规格屈强比≤0.90,但实际生产中要达到低屈强比要求,主要存在以下制约因素:

1)低屈强比钢板的组织要求为双相组织,对轧制温度精度要求较高。此类钢板要求组织中软相组织铁素体和硬相组织贝氏体按一定比例同时存在,而开、终轧温度的波动对软、硬相组织的比例影响极大,需将开终轧温度控制在极小的温度区间内。

2)水冷工艺精度不高易使钢板板型控制不良。钢板冷却区间从830~200℃,瞬时冷速达到30℃/s以上,过高的冷速导致钢板内应力集中,钢板在冷却后出现大面积的瓢曲。

3)钢板回火后组织控制难度大。实际生产过程中回火温度在一定温度区间波动,极易导致处热理过程中组织变化大,无法满足性能指标。

3 优化改进措施

实际生产证明,钢坯开终轧温度、钢板水冷过程控制以及回火温度精度是影响钢板性能的重要影响因素,因此从这些方面进行优化。

3.1 精确控制轧制、水冷过程参数

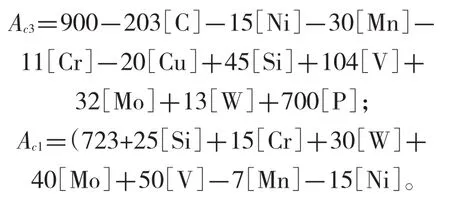

1)终轧温度。薄规格钢板与厚规格钢板采用不同的轧制工艺及水冷工艺,18 mm以下规格采用ACC模式冷却,而18 mm以上规格采用DQ模式冷却。根据计算公式可以大致得出实际终轧温度控制范围,理论计算奥氏体完全再结晶温度(℃)的计算公式如下:

通过计算得出铁素体完全转变温度在850~870℃,实际控制终轧温度设定在Ac3以上20~30℃,因此终轧温度控制在870~900℃。

同时将≤18 mm规格出炉温度较厚规格的钢坯高20℃,调整中间坯厚度为成品厚度的4倍以上,以提高待温时间。轧制过程采用高温小压下技术,最后两道次的压下量由原来5 mm降低至3 mm以下,降低钢板的末道次变形量,有效改善轧后钢板的板型平直度。

2)轧后弛豫停顿时间。低屈强比钢板要求存在一定比例的铁素体软相组织,因此应在开冷前有足够的停顿时间来保证铁素体组织的形成。通过多次试验摸索,最终确定轧后弛豫停顿时控制在

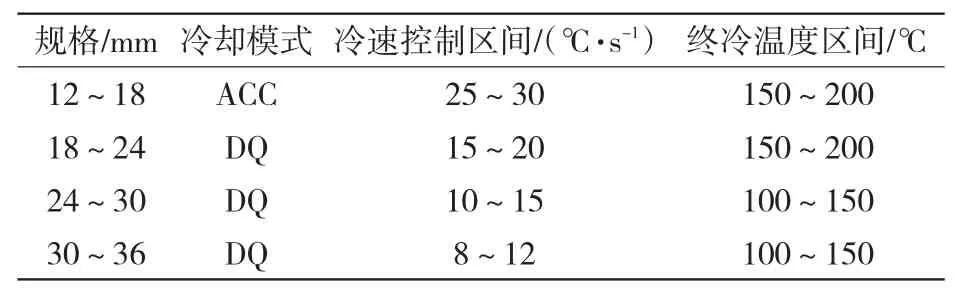

表1 不同规格的12MnNiVR冷却工艺设定

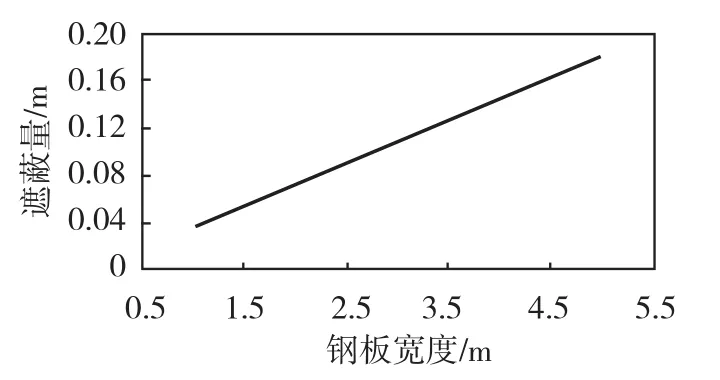

5)水冷过程中同板温度差。①纵向温度控制技术。钢板在进入水冷系统前纵向温度存在差异,表现为头部温度较高,随着进入水冷区域时间的差异,钢板的温度逐渐降低。为了保证钢板冷却后头尾部与中间位置温度一致,钢板在冷却过程中采用微加速控制,通过一定的加速度控制,实现整体冷却温度、冷速的一致性,保证水冷后钢板板型的平直度。②横向温度均匀性控制技术。边部遮蔽可以有效防止边部过冷情况的出现,应用边部遮蔽功能和水凸度控制进行横向温度均匀控制。通过对上部集管的水凸度阀进行水流量控制,保证不同宽度、厚度钢板上表面的水流量近似马鞍形,提高钢板横向温度均匀性。通过长时间的摸索和参数优化,确定了不同厚度、宽度高强钢的遮蔽值,并总结出边部遮蔽量的遮蔽曲线,见图1。通过边部遮掩值的优化调整,较好地改善了钢板的边浪现象。

通过以上措施,较好地解决了钢板在线淬火后,因冷却速率高造成的大面积瓢曲,保证了钢板在热矫前的平直度,极大地降低了热矫后钢板在冷却过程中的再次瓢曲现象。

图1 钢板宽度与边部遮蔽的关系

3.2 优化回火工艺参数

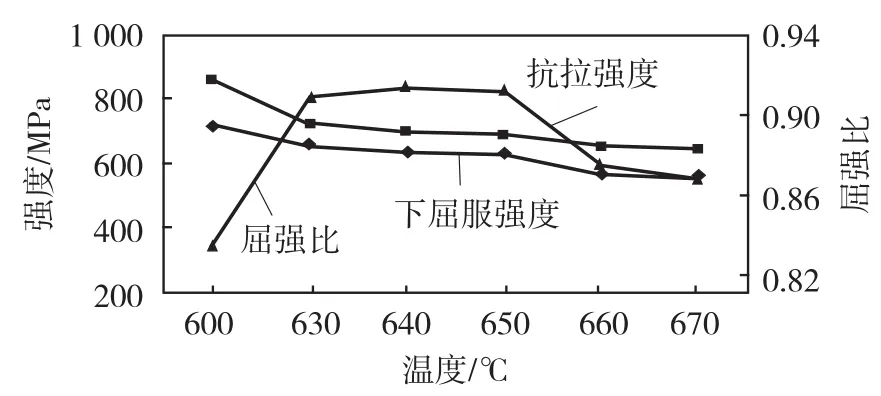

对在线淬火后钢板进行性能检验,发现淬火后钢板的屈服强度、抗拉强度富余量都在200 MPa以上,具体表现为钢板具有较高的强度,但其伸长率及冲击值不高,需要通过回火处理来优化钢板的各项性能指标。通过多次温度及时间参数优化,对钢板性能情况进行对比,并对不同参数下的金相组织进行分析,最终将热处理工艺优化为回火温度在650~680℃范围内,保温时间至少50 min以上。采用优化后的回火工艺,钢板各项性能及屈强比满足了技术要求。图2为23 mm规格油罐钢在不同温度下强度及屈强比变化。

图2 23 mm规格12MnNiVR回火后性能

对回火工艺优化后的23 mm规格油罐钢取样进行金相分析,钢板金相组织见图3。淬火态组织中含有一定数量的条块状铁素体组织,剩余大部分组织为硬相贝氏体和马氏体组织,且钢板的1/4处铁素体组织明显偏少(图3a);650~680℃回火后,钢板内贝氏体组织及马氏体组织部分分解,组织内铁素体数量增多,降低了钢板的强度,同时组织中残留了一定数量的铁素体组织,实现了双相组织要求,在一定程度上降低了钢板的屈强比(图3c、d)。20~30 s,能控制钢板水冷后软硬相组织的比例。

图3 钢板淬火态及回火态的金相组织 500×

3)预矫直机最大压下量。采用预矫直机大压下量控制,减小轧后头尾翘曲度。预矫直机最大压下量随厚度变化而不同,将压下量由1~3 mm增加到4~8 mm,优化了钢板水冷前的平直度,保证水冷过程中冷却均匀性,防止钢板冷后出现严重翘曲。

4)终冷温度及冷却速度。针对薄规格钢板淬透性较强的特点,采用ACC冷却模式替代DQ模式,确保水冷设备4个冷却区间的冷却模式一致,防止冷却过程中板型出现恶化。

钢板实际组织相变在400℃左右就已结束,为了保证钢板完全淬透,冷速设定优化时考虑实际水量及冷却模式,ACC模式冷速较低,需提升ACC模式下冷速;DQ模式整体冷速高,故将冷速设定整体偏低。具体优化后终冷及冷却速度设定见表1。

4 优化改进效果

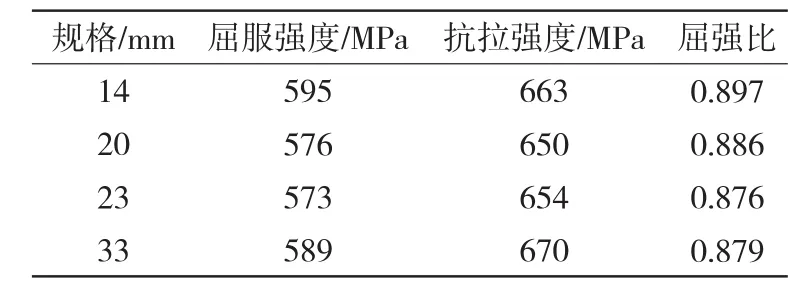

工艺优化后,共生产了低屈强比油罐钢3 300余t,钢板各项性能指标均满足技术要求,性能合格率达到90%以上,满足了批量生产条件。不同规格的钢板性能指标统计情况见表2。

表2 不同规格的12MnNiVR性能统计情况

该项目为调质工艺生产低屈强比钢板工艺优化,其成功经验还可应用于容器钢、高强钢等有低屈强比要求钢种,以促进其他低屈强比钢板的生产。