异形坯连铸机双注流全保护浇注工艺开发及应用

2014-07-11宋玉卿杨志杰

宋玉卿,杨志杰

(莱芜钢铁集团有限公司,山东 莱芜271104)

1 前言

保护浇注技术是连铸技术发展日趋完善的标志之一,是改善铸坯质量的重要措施。通常连铸保护浇注主要包括[1]:钢水包至中间包注流的保护、中间包液面的保护、中间包至结晶器注流的保护、结晶器液面的保护。保护浇注的主要目的是在连浇过程中,将钢液与空气隔开防止钢水的二次氧化,确保钢液清洁度,同时还可以减少中间包、结晶器钢液面的热辐射损失,防止表面结壳。目前莱钢的异形坯连铸机已实现钢水到中间包、中间包液面及结晶器液面的保护,但由于其连铸结晶器形状复杂,结晶器与中间包之间空间狭小,莱钢异形坯连铸机一直采用半敞开式浇注的方式向结晶器注入钢水。随着市场竞争的不断加剧,海洋工程用钢、高强高韧钢、高等级建筑用钢、车辆结构用钢等高端产品对钢水的质量要求越来越高,异形坯半敞开浇注的生产工艺制约产品质量稳定提升。为此,莱钢对异形坯连铸机双注流保护浇注进行了研究及应用,取得了很好的效果。

2 双流保护浇注工艺

2.1 设计路线

在现有设备基础上,设计保护浇注机构,实现中间包至结晶器的钢流保护,同时要尽量减少投资和运行成本,减少对现有工艺装备改造,便于操作,减少事故的发生。

实现保护浇注的操作步骤为:升中间包车—更换保护浇注滑块—挑出漏斗—挂浸入式水口—6个浇注点挂完后降中间包—水口寿命到期后升起中间包—更换一侧浸入式水口—降中间包浇注30 min—升起中间包更换另一侧浸入式水口。

2.2 使用半锆芯滑块模型

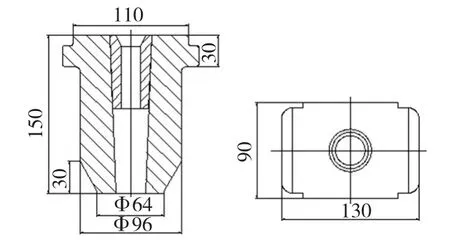

由于全锆芯滑块成本较高,另外由于单支整体锆芯长度不能满足设计要求,必须使用双锆芯连接设计;同时为了防止使用过程中出现下口炸裂的情况,采用半锆芯模型,下口设计如图1所示。

图1 半锆芯滑块结构

2.3 设计倾斜浸入式水口

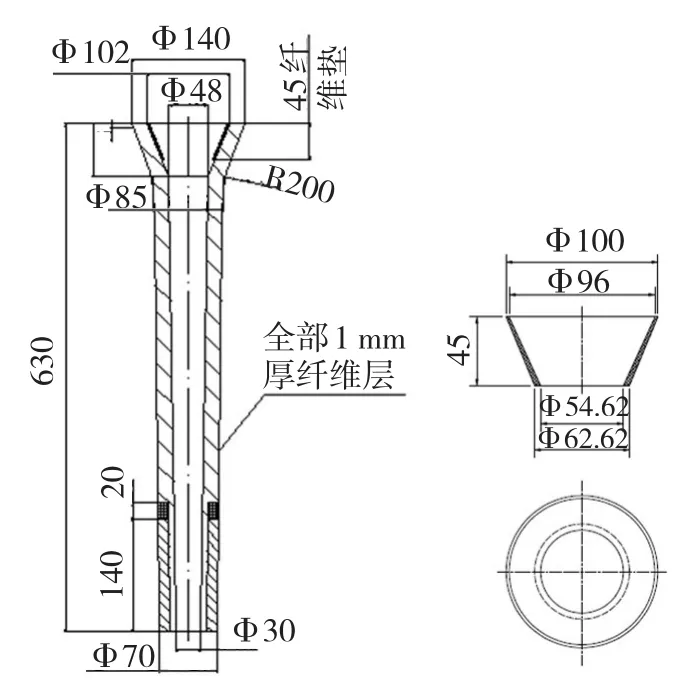

由于台阶式水口容易黏附冷钢,倾斜式水口碗部采用直线型设计,碗口底部锥度与滑块下口锥度相同,接触面高为30 mm,接触面采用密封垫圈密封,水口碗部上口大于滑块下口,挂水口时更加容易找到基准点,操作更加方便。同时密封垫圈采用上薄下厚式设计,保证密封垫圈在受到挤压时能够起到更好的密封效果。水口长度以及内径等相关尺寸在台阶式浸入式水口基础上进行优化,水口和密封垫圈结构尺寸如图2所示。

2.4 中间包同步升降系统改造

因双注流保护浇注工艺共计6个浇注点,中间包长度较长,为保证水口插入深度的准确性,必须保证中间包平稳。同时由于中间包至结晶器之间距离较小,为保证摘挂水口操作顺利进行,摘挂水口时必须升起中间包,中间包升降系统不同步,水口在中间包升降过程中容易摆动,往往导致水口倾斜甚至别断水口,因此对中间包同步升降系统进行适应性改造。

图2 倾斜式浸入式水口结构

将两个中间包车液压升降系统改为伺服控制,提高中间包车升降同步精度。中间包车的4个升液压缸全部改为伺服缸,在4个伺服缸上各安装一个高精度的伺服阀和位移传感器,采用PLC程序控制,程序根据液压缸的实际位移的反馈自动控制液压缸的升降速度,达到4个液压缸的同步。经现场专业技术人员和外方技术专家的共同测算,可实现同步精度误差在为2~5 mm。

3 应用情况

完成水口和滑块形状及尺寸设计后,联系耐材供应商进行生产,并在异形坯连铸机上组织试验。试验情况如下:

1)试验初期仅对半锆芯滑块进行试用,未配合浸入式水口,滑块使用寿命7~8 h,期间未出现开裂、偏流、散流等现象,可满足目前敞开浇注工艺生产。

2)半锆芯滑块与浸入式水口的配合试验,水口摘挂方便,配合效果良好,未出现水口偏斜、摇摆等情况,配合效果良好。

3)通过对水口使用寿命进行验证,单渣线水口使用寿命为5 h,更换一道渣线使用寿命可达7 h以上。使用过程中滑块与水口没有明显的扩孔、扩径现象。

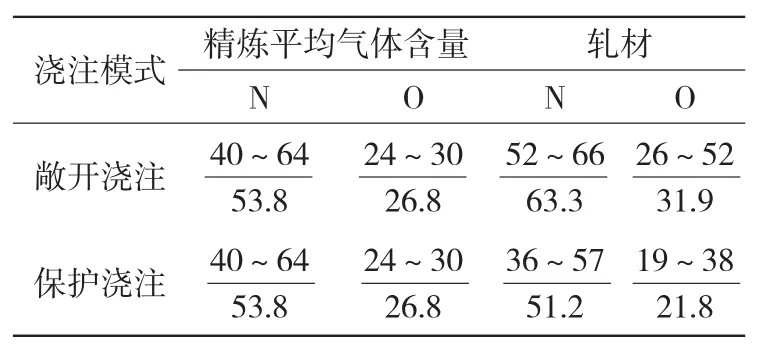

4)为了验证本保护浇注工艺在隔绝空气防止钢水二次氧化的作用程度,对同一炉钢水,转炉、精炼采用相同的工艺,在连铸浇注过程中采用“2+1”模式,即2个流采用敞开浇注,1个流采用保护浇注,最大限度减少现场生产参数变化对不同试样中气体含量的影响。对30炉钢取样进行气体对比分析,结果见表1。由表1可以看出,轧材的平均氮含量降低了22×10-6,平均氧含量降低了10×10-6。

表1 两种工艺气体含量 ×10-6

4 结语

双注流保护浇注工艺连浇时间可以达到420 min以上,减少了水口更换的频率,减轻了现场操作的劳动强度。高温注流的封闭改善了现场作业环境,同时可以降低生产成本与物料消耗。保护浇注能有效防止钢水二次氧化,与敞开浇注工艺相比,轧材的平均氮含量降低了12×10-6,平均氧含量降低了10×10-6,为生产高品质钢提供技术保障。

[1] 冯捷,史学红.连续铸钢生产[M].北京:冶金工业出版社,2005:187-188.