EFI力学环境下失效模式研究

2014-07-11褚恩义秦国圣

尹 明,褚恩义,任 西,李 慧,秦国圣,李 明

EFI力学环境下失效模式研究

尹 明,褚恩义,任 西,李 慧,秦国圣,李 明

(陕西应用物理化学研究所 应用物理化学国家级重点实验室,陕西 西安,710061)

利用分离式Hopkinson压杆(SHPB)技术对爆炸箔起爆器(EFI)进行过载研究,通过实验分析了EFI的外形变化、桥路电阻变化、内部损伤等,确定了EFI的失效模式;此外,采用有限元分析软件ANSYS/AUTODYN研究了EFI在不同加载速度条件下的变形情况及应力分布,进一步分析确定EFI的失效模式及失效原因,并说明采用SHPB分析EFI高过载是可行的。

EFI;分离式Hopkinson压杆;冲击过载;失效模式

爆炸箔起爆器属于第3代火工品技术,其安全性高、可靠性好,在钻地弹中具有广泛的应用前景且已广泛地应用于多种弹药系统中[1],因而对其进行力学环境下的失效研究具有重要意义。目前,国外相关试验表明,EFI在高过载环境下仍可靠作用[2-3],国内西北工业大学邓琼、叶婷、李玉龙等人基于Hopkinson压杆实验技术,通过数值模拟仿真的方法初步分析了EFI的高过载下失效模式[4-6],但研究仍存在一些问题,如仿真的过载环境已超过Hopkinson压杆的屈服强度,仿真结果未进行试验验证等。本文基于分离式Hopkinson压杆(SHPB)技术对EFI的抗过载性能进行研究,通过EFI的轴向变形率寻找其失效模式,并采用ANSYS/AUTODYN仿真软件研究EFI在不同子弹速度加载条件下的变形情况及应力分布,确定了EFI的失效模式。

1 分离式Hopkinson压杆实验原理

SHPB实验装置原理如图1所示。其主要构件是子弹、输入杆、输出杆和吸收杆,4杆件的直径、材质相同,即弹性模量、波速0和波阻抗00均相同。实验时,试件夹在输入杆和输出杆之间,当压缩气枪驱动一定长度的子弹以速度*撞击输入杆时,将在输入杆中产生入射脉冲σ(),其幅值为00*/2,持续时间为应力波传过子弹所用时间的2倍。当入射脉冲到达试件端面时,试件开始变形,并同时产生传向输入杆的反射脉冲σ()和传向输出杆的透射脉冲σ(),正是这两者反映出了试件材料的动态力学行为。其中测速器测量子弹速度*,将输入杆上应变片和输出杆上应变片测得的数据经过处理分别得到输入杆中反射波脉冲σ()、输出杆中透射波脉冲σ()。

图1 分离式Hopkinson压杆实验装置

SHPB的4杆件长径比很大,试件相对很短,因此SHPB实验技术可以进行两个基本假定,即:杆中一维应力波假定和短试件应力、应变沿长度均匀分布假定。根据一维应力波假定,忽略应力波的弥散效应,这样,应变片在所贴位置处测得的波形和试件与压杆接触面处的波形相同,由此可得试件中的应力波脉冲σ():

式(1)中:为压杆截面积;A为试件截面积。

自由式Hopkinson压杆(FHPB)装置无输出杆和吸收杆,其加载于EFI上的应力波只是其输入杆中应力波的一部分,大部分在输入杆端面经过反射,最终在输入杆中振荡消失,同时由于杆件强度极限的限制,因此在允许的输入杆端面速度下EFI并未出现失效。SHPB装置增加了输出杆,可使应力波几乎完全作用于试件上,同时由于试件EFI的截面积小于输入杆的截面积,作用在试件上的应力将高于输入杆中的应力,因此可用SHPB对EFI进行加载,分析EFI的失效模式。

2 实验设计

2.1 实验方案

图1中贮存高压氮气的气瓶作为发射装置的动力源,Φ14.5mm的气枪连接高压室及气压控制机构,Φ14.5mm×300mm子弹、Φ14.5mm×1 000mm的输入杆、输出杆作为主要SHPB实验的原理机构;测速器的光栅厚度为1.0mm,间距为40mm;装置还包括电阻应变片、高频响应的动态电阻应变仪、瞬态波形存储器。

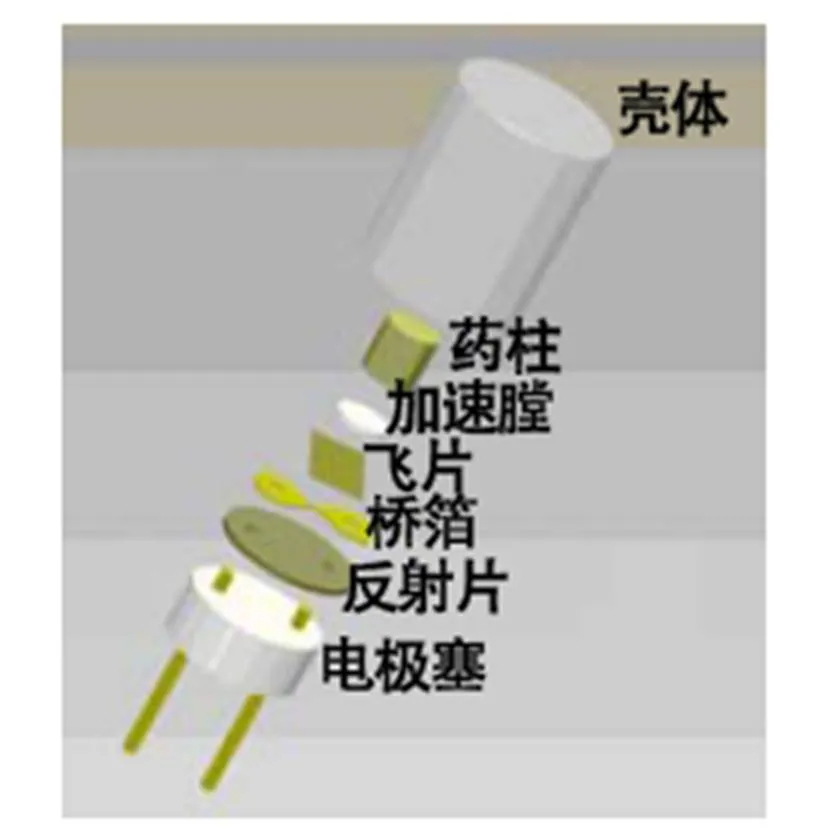

实验样品为A型EFI,见图2,其结构示意图见图3。采用分离式Hopkinson压杆装置,试件EFI在受到应力波脉冲作用的同时,还受到输入杆与输出杆的挤压,在输入杆速度不大的情况下,试件的变形也很明显,因此可以通过控制变形量,研究EFI的失效模式。

图2 实验样品

图3 EFI结构示意图

2.2 实验结果及讨论

根据实验方案,对A型EFI进行了分离式Hopkin- son压杆实验,通过调节气压和子弹位置来控制输入杆端面速度,从而调节雷管的变形量,最终由EFI的状态变化分析EFI的失效模式。实验后雷管的外形变形情况如图4所示,具体数值见表1。由表1、图4可见,雷管的变形大小与输入杆端面速度即加载能量的大小有密切关系。当输入杆端面速度峰值小于3m/s时,雷管无明显变形,轴向压缩率仅有1%,实验后雷管可正常发火;当输入杆端面速度峰值大于3m/s时,雷管的头部会有明显的变形,这说明雷管头部的缓冲区开始被压缩,它保护药柱不被冲击破坏,因此4号雷管可正常发火。实验后对5号和2号雷管进行引脚间电阻测试,5号雷管电阻是其初始电阻的5.03倍,2号雷管电阻无穷大。对5号、2号雷管进行解剖,如图5~6所示,解剖发现,5号雷管受挤压过程中,加速膛外沿对桥箔和基片进行挤压,使其严重受损,桥箔出现破损,从而造成雷管引脚间电阻变大,雷管失效,同时挤压过程中,电极塞体上聚能基碎裂,表现为雷管腰部变粗,加速膛表面有裂纹出现,这都最终影响飞片的最大输出能量;2号雷管的桥箔和基片在加速膛及插针的共同作用下被撕裂,导电桥路隔断,从而造成雷管失效,同时电极塞体上聚能基碎裂,加速膛出现断裂。

图4 加载实验后雷管变形情况

表1 某型EFI加载实验后状态

Tab.1 The state of the EFI after loading experiment

图5 5号雷管破坏情况

图6 2号雷管破坏情况

综上所述:EFI的主要失效模式是桥箔及基片的破损甚至开裂,其直接影响飞片的形成;其次,电极塞体陶瓷片的碎裂及加速膛的断裂也会使雷管失效,其影响飞片的最大输出能量。

3 AUTODYN仿真计算

3.1 AUTODYN仿真模型的建立

SHPB实验装置模型由输入杆、试件EFI、输出杆3部分组成,输入杆、输出杆尺寸为Φ14.5mm×1 000mm,EFI为简化模型。EFI结构图及网格划分如图7所示,表2为各部件的状态方程及强度模型,其外形尺寸为Φ8.8mm×16.0mm,EFI模型由壳体、塞体、聚能基、换能层、加速膛、支撑体、药柱套以及药柱1、2等组成。由于整个实验装置及试件呈轴对称结构,所以建立的模型为二维轴对称结构。

图7 EFI模型的简化及网格划分

表2 模型中各部件状态方程及强度模型

Tab.2 The state equation and strength model of parts

3.2 不同加载速度下EFI的变形情况

在输入杆前端分别加载2.54m/s、2.77m/s、3.12m/s、4.58m/s、5.09m/s的速度,图8为EFI在4.58m/s加载速度后的最终变形。

在不同的加载速度下,EFI均有不同程度的轴向压缩与径向墩粗,EFI变形最严重部分是聚能基所处中间部位,处于此部位的各零件网格变形最严重。与实验结果进行对比,由于仿真模型对EFI头部的缓冲材料进行了简化省略,这样头部并未出现变形,但中间部位变粗,且在速度为2.54m/s、2.77m/s及3.12m/s时,EFI并未出现明显变形,在速度为4.58m/s、5.09m/s时变形大小与实验结果一致,验证了仿真模型的正确性。

图8 4.58m/s加载速度下EFI的变形情况

3.3 EFI仿真的应力分析

根据SHPB实验中数据,在输入杆前端加载4.58m/s的速度,脉冲上升时间为20μs。图9显示了试件上的应力分布及应力波的作用过程。

图9 试件上应力波的作用过程

在=1.77×10-4s时,应力波开始传到试件EFI上,这是应力波在输入杆上传播所用的时间;在=1.80×10-4s时,支撑体与聚能基接触处开始形成应力集中,而在聚能基左右两侧出现拉应力;图9(c)、(d)、(e)显示,支撑体上的应力逐渐增大,并向两端扩展,此过程也是支撑体的变形过程,聚能基两侧的拉应力开始向压应力过渡,加速膛上最先出现压应力,并逐渐出现应力集中。在=2.05×10-4s时,加速膛上的应力已大于支撑体上的应力,成为主要的受力对象。

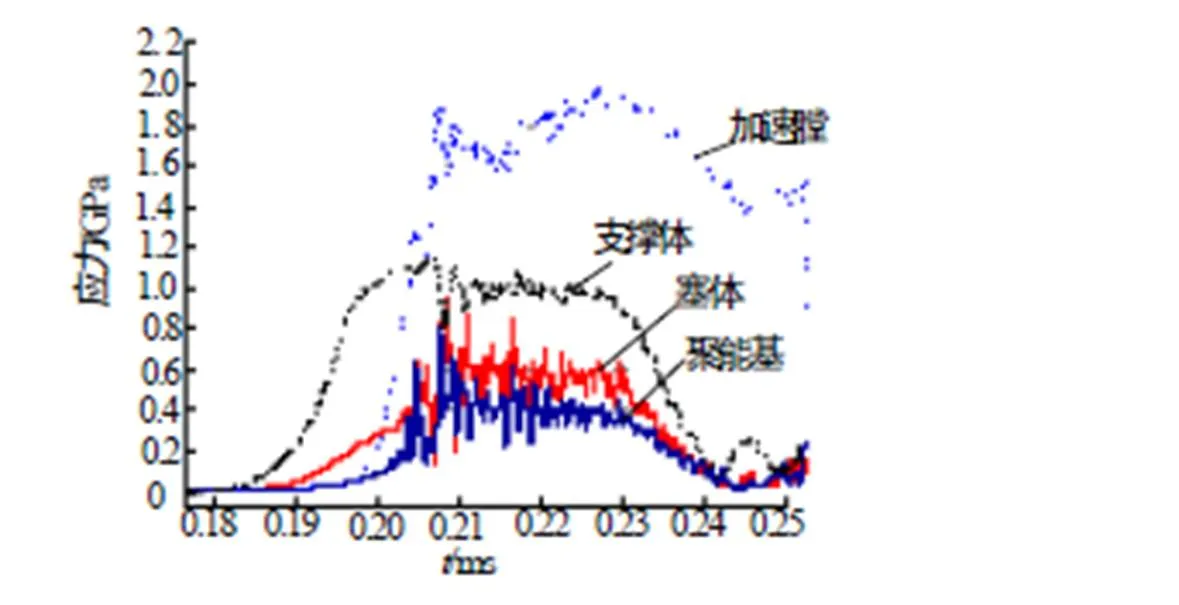

对EFI失效有较大影响的关键零件有加速膛、聚能基、支撑体,换能层对EFI的失效也有较大影响,但其较薄,且材料复杂,很难准确仿真计算其力学性能,这里采用间接的分析方法。图9(f)显示加速膛与聚能基的接触处是应力集中区域,应力大于1GPa,必然对换能层造成挤压损伤,这与实验中测得回路电阻增大到原来的5.03倍是一致的。图10为加速膛、聚能基、支撑体以及塞体上应力集中点的应力曲线。

图10 关键零件应力集中点的应力曲线

从图10可以看到,零件上应力从增加到卸载,只有70μs,作用时间很短,说明材料的变形是在高应变率下进行的。在加载过程中,支撑体上应力最先上升,在0.204ms以前,应力一直最大,支撑体在0.20ms左右为变形阶段,期间加速膛、聚能基、塞体的应力迅速上升,加速膛由于受力面最小,应力上升最快,其承受的最大应力接近2GPa,远远高于其抗压强度,说明加速膛已遭到破坏,从图9(d)也可以看到加速膛的网格已严重破坏;在=2.1×10-4s左右,聚能基上应力达到800MPa,而从应力分布云图上可以看到,聚能基大部分所受应力较低,说明聚能基所受应力不均匀,导致其碎裂,这与实验现象也是一致的。

3.4 SHPB对EFI加载与FHPB对EFI加载对比分析

根据上述EFI的数学模型,建立了FHPB的EFI加载模型,在输入杆前端加载31.6m/s的速度,脉冲上升时间为74.6μs。FHPB加载试件上应力波的作用过程见图11。对比分析试件上应力波的作用过程,发现其应力分布云图相一致:应力波在1.77×10-4s到达试件前端,向后传递过程中,均在支撑体与聚能基接触处形成压应力集中,然后向试件EFI内部扩展,均在聚能基左右两侧形成拉应力。通过试验,在输入杆前端加载31.6m/s的速度时,FHPB对试件EFI加载加速度达到脉宽74.6μs,峰值8.26×104g,试件EFI并未失效,而SHPB在9.16m/s的输入杆端面速度下打出EFI的失效模式,说明用SHPB分析EFI的高过载是可行的,EFI在SHPB加载下出现的失效模式即高过载下的失效模式。

图11 FHPB加载试件上应力波的作用过程

4 结论

(1)EFI的主要失效模式是桥箔及基片的破损甚至开裂,其直接影响飞片的形成;其次,电极塞体上聚能基的碎裂及加速膛的断裂也会使雷管失效,从而影响飞片的最大输出能量。

(2)桥箔及基片的破损甚至开裂主要是支撑体屈服变形后,加速膛与聚能基的挤压造成的,在挤压过程中,加速膛承受的应力最大,是最薄弱环节,聚能基的破坏原因是所受应力不均。

(3)SPHB实验装置对EFI加载的应力分布与FHPB实验装置对EFI加载的应力分布相同,而且SHPB可以在较小的加载能量下使雷管失效,说明用SHPB分析EFI的高过载是可行的。

(4)通过AUTODYN仿真计算获得了EFI的变形过程及应力分布云图,与实验数据对比,验证了模型的正确性,AUTODYN仿真计算为EFI的失效模式分析提供了有效手段。

[1] 李俊娣,袁士伟.引信电子安全与解除保险装置[J].制导与引信,2011,32(4):16-19.

[2] Cuong Q.Nguyen.High-g mortar electronic S&A demonstra- tion[C]//50th Annual Fuze Conference.Norfolk,VA:National Defense Industrial Association, 2006.

[3] Perry Salyers. Development of a hard target void sensing fuze for high mechanical shock load applications [C]//53rd Annual Fuze Conference. Lake Buena Vista,FL:National Defense Industrial Association, 2009.

[4] DENG Qiong, LI Yu-long, SUO Tao et al. Study of initiator’s shock-resistibility through impact using Hopkinson pressure bar[J]. Advanced Materials Research, 2008(33-37): 401-406.

[5] 邓琼,叶婷,苗应刚.基于Hopkinson压杆实验技术研究火工品及含能材料的抗高过载能力[J].火炸药学报,2009,32(6): 66-70.

[6] 叶婷.基于Hopkinson压杆的结构动态响应研究[D].西安:西北工业大学,2010.

Study on Failure Mode of EFI in Mechanical Environment

YIN Ming,CHU En-yi,REN Xi,LI Hui,QIN Guo-sheng,LI Ming

(National Key Laboratory of Applied Physics and Chemistry,Shaanxi Applied Physics and Chemistry Research Institute,Xi´an,710061)

Using split Hopkinson pressure bar (SHPB) technique, the overload study of exploding foil initiator was carried out, the deformation of EFI, the change of bridge resistance and internal damage were analyzed through the experiment, as well as the failure mode of EFI was determined. Meanwhile, through finite element analysis software (ANSYS/AUTODYN), the deformation and stress distribution of EFI at different load speed were obtained, and the failure mode and failure cause of EFI were analyzed further. The study indicated that using SHPB to analyze the overload of EFI is feasible.

EFI;Split Hopkinson pressure bar;Shock overload;Failure mode

1003-1480(2014)01-0033-05

TJ450.2

A

2013-12-09

尹明(1984-),男,在读硕士研究生,从事先进火工技术研究。