新型排水管道清淤机器人的结构设计与分析

2014-07-10嵇鹏程韩红波计玉根沈惠平

嵇鹏程 韩红波 计玉根 沈惠平

(1.常州市河道湖泊管理处,江苏常州 213016;2.常州市水利局,江苏常州 213001;3.常州大学,江苏常州 213102)

1 总体方案

1.1 清淤机器人的总体概述

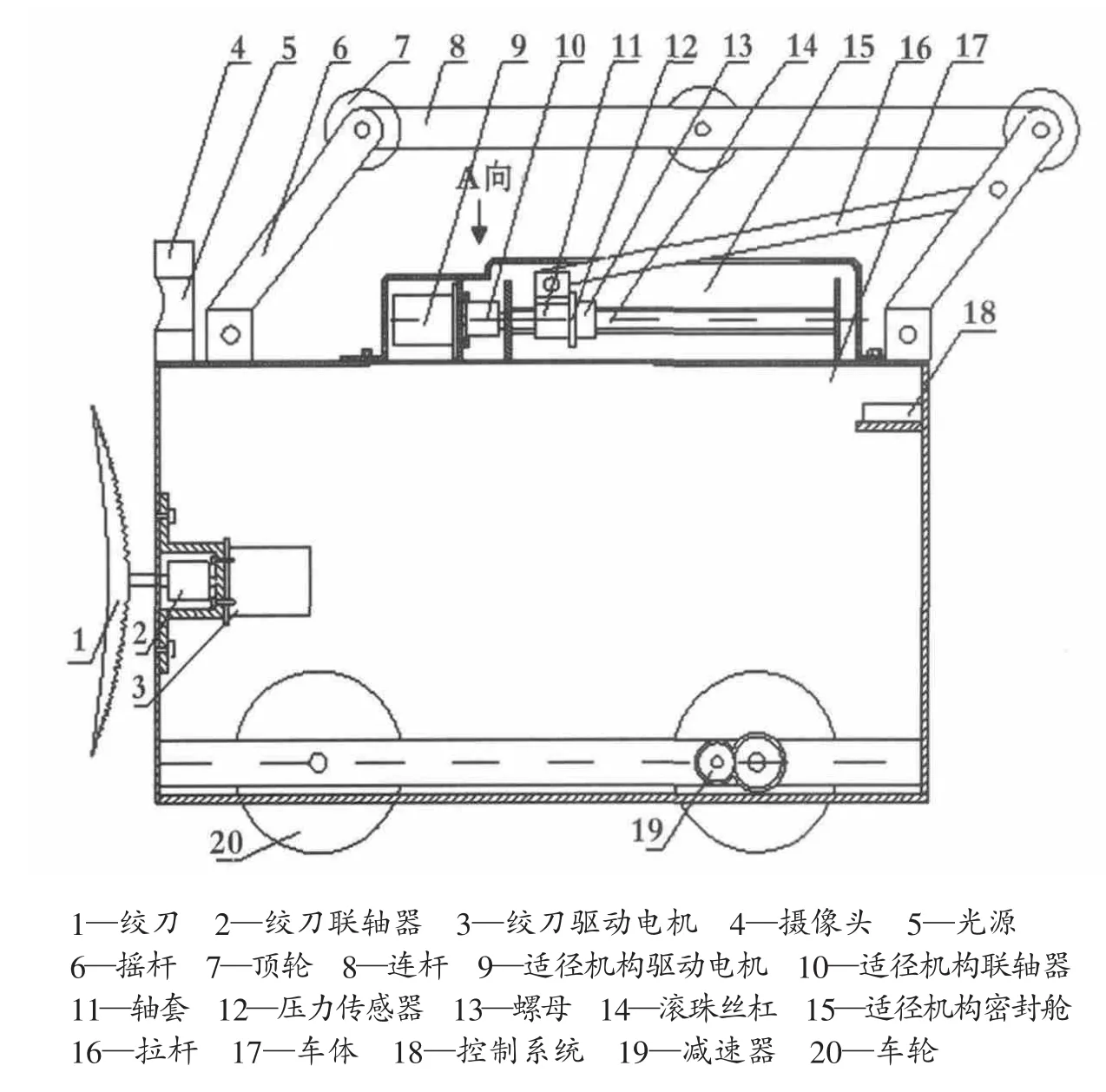

笔者研究的清淤机器人主要由机器人本体、管径适应机构、行走机构、绞刀机构、控制系统等组成。机器人结构示意图如图1所示。

图1 管道清淤机器人结构示意图

1.2 清淤机器人的实物模型

清淤机器人主要由控制柜和机器人机构组成,如图2所示。

2 机器人的结构设计与分析

2.1 机器人的本体设计

机器人本体主要包含车体、光源和摄像头等,由于受到管道和检查井口形状及尺寸的限制,机器人的本体应尽可能小,且用厚度约为5 mm的钢板做成长方形结构。

图2 管道清淤机器人实物模型图

2.2 机器人的适径机构设计

2.2.1 适径机构的工作原理

适径机构的具体结构和工作原理如下:用螺栓把滚珠丝杠螺母13、压力传感器12以及轴套11固定在一起,拉杆16的一端和轴套11铰接在一起,另一端铰接在摇杆6上,摇杆6的一端铰接连杆8的一端,摇杆6的另一端铰接在机器人的车体17上,滚珠丝杠14的转动将带动丝杠螺母13在滚珠丝杠上来回滑动,从而带动拉杆16运动,进而拉动摇杆6绕支点左右转动,使铰链四杆力封闭机构撑开或者紧缩,以达到适应不同管径的目的,压力传感器12可以检测适径机构上顶轮与管道内壁之间的压力,保证管道机器人以稳定的压紧力撑紧在管道内壁上,并使机器人具有充足且稳定的牵引力。

2.2.2 适径机构的动力学分析

分析铰链四杆力封闭机构调节方式的力学特性,对适径机构的设计具有重要意义,也为适径机构PID控制器的设计提供重要的理论条件。现以机器人适径机构后面的摇杆与机架的铰链点A为坐标系原点,建立如图3所示的坐标系XOY。

图3 铰链四杆机构调节方式示意图

在图3中,Νo为管道内壁作用在适径机构顶轮上的压力,F是螺母受到的水平拉力,Tm1是适径机构驱动电机轴上的输出扭矩。

根据铰链四杆机构几何尺寸的关系可列出方程组为:

对方程组(1)两边求导并化简得:

根据做功守恒原理得:

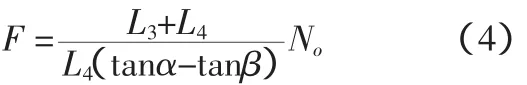

由式(2)、式(3)可求得螺母的轴向力F为:

如果滚珠丝杠相对于螺母转过的角度为φ,滚珠丝杠的螺距记为Ph,则丝杠螺母移动的距离为:

对式(5)等号两边分别求导得:

式中:

η—滚珠丝杠螺母的传动效率;

Tn1—滚珠丝杠上的扭矩。

合并整理式(4)、(6)、(7)可得滚珠丝杠扭矩与机器人对管壁的压力关系为:

式(8)即为铰链四杆力封闭机构调节方式的力学特性。

机器人输出的牵引力F牵按600N计算,驱动轮和管道内壁之间的摩擦系数μ取0.5,则管道内壁作用在车轮上的压力为:

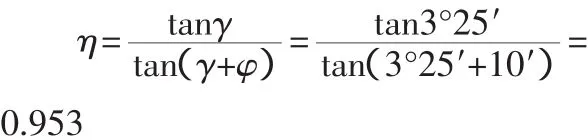

因此,选取滚珠丝杠公称直径为Φ20,选用的型号为 FC1B20×4-5-E2,其额定负载是5393 N,摩擦角为φ=10′,螺旋升角 γ=3°25′,则其传动效率为:

图4 适径机构闭环系统的PID控制函数框图

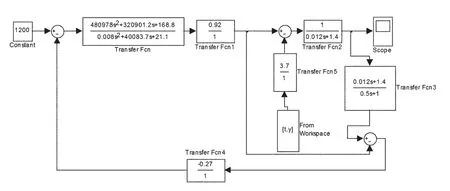

图5 适径系统的Simulink仿真模型

图6 管壁对顶轮的压力变化曲线

当机器人行走在Φ400 mm的管道中时,α=28.7°、β=10.6°,代入式(4)得出F=4895 N。

根据以上分析建立适径机构PID控制的传递函数框图,如图4所示。

压力自适应控制战略使得管道清淤机器人能根据管子直径的变化自动地通过滚珠丝杠调整铰链四杆机构的伸张与收缩,从而使得淤机器人在管道里面移动时,能根据一个期望的压力值提供稳定和充足的牵引力[1],其 Simulink仿真模型如图5所示。

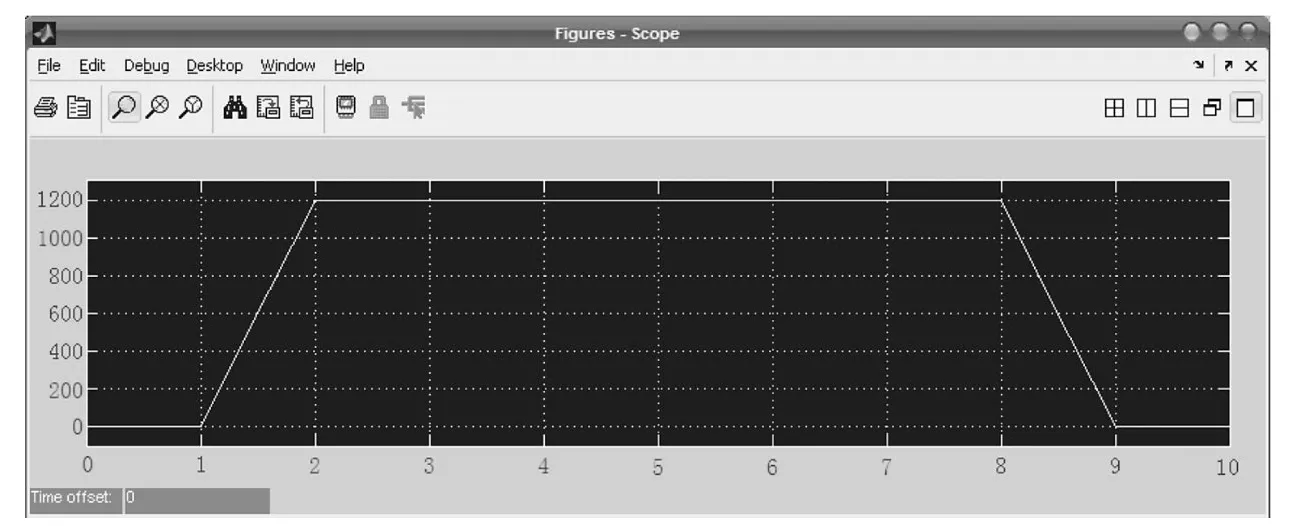

为了检验管道壁对顶轮的压力发生改变时,驱动电机轴转速的变化情况,可设定最大压力值为1200 N。

管壁对顶轮的压力值变化曲线可模仿运行情况设置为梯形,如图6所示。加了负载力后对模型进行仿真得到的结果如图7所示。从图中看出,0 s~1 s时,由于适径机构的顶轮未碰到管壁,故电机的角速度在不断地增加;1 s~2 s时,顶轮已碰到管壁,且顶轮对管壁的压力值逐渐增大,导致电机的角速度逐渐减少;2 s时,由于电机惯性的作用,角速度没有立即停止到零;4 s~8 s时,由于管壁对顶轮的压力值等于设定值,电机的角速度接近于零;8 s~10 s时,随着管壁对顶轮的压力值逐渐减少,电机的角速度在不断地增加。

图7 压力变化情况下电机角速度变化曲线

表1 淤积较硬的泥沙层材料属性

2.3 机器人的绞刀机构设计

2.3.1 绞刀的结构设计

由于排水管道内环境特殊,绞刀的选材、设计的形状和尺寸都有特定的要求。笔者设计的管道清淤机器人绞刀两端扭成90°,便于绞刀顶端能够更大程度地绞淤,同时还可将绞碎的淤泥向后抛出;绞刀的两侧磨出刀锋,便于绞碎管道内的树枝、树叶和废纸等杂质。

2.3.2 有限元法模拟绞淤

绞刀机构用在排水管道中作业,虽然环境复杂而多变,但对于排水管道内存在的各种各样的杂质,实际粉碎它们所需绞刀的剪切力并不大,所以,笔者主要按管道内的结固泥浆块进行分析。

(1)排水管道沉积的泥沙击碎力分析

由于绞刀机构在管道内作业时所需的力和力矩受到多方面的影响,在进行有限元分析时应取影响力较大的主要因素,并且按最大负载进行分析。

①分析建模

拟定排水管道内径D=400 mm,不考虑流体力学影响的情况下,选取淤积较硬的淤泥层,且完全充满管道,其材料属性如表1所示。

对沉积泥沙层建立几何模型,以圆柱的轴方向为Z方向,以圆柱圆周的径向方向为X方向,以圆柱圆周方向为Y方向。

②网格划分

为了保证分析模型的合理、计算精度和内存空间的有效利用,网格划分时需要对淤泥块各部分的网格密度和网格尺寸进行合理控制和过渡,所得到的有限元模型共有23120个节点、13420个单元。

③载荷模型

根据有限元分析,对淤泥块施加作用力,淤泥块将受到两个力的作用,分别是机器人机身的冲击力F冲和绞刀的切削力F削,如图8所示。图8标的是集中力,实际加载的都是均布载荷,加载切削力F削时,由于绞刀在绞淤时绞刀上各点的切削力不同,所以加载时把F削按OA的长度比例均分成几个力,然后,再把这几个力均布在各自长度域的节点上,此时的加载接近于实际去淤时的情况。

图8 载荷模型图

再分析当F冲=600 N时载荷模型的情况,即分别考察当F削=60 N、80 N、100 N、120 N时模型的应变分布结果,最后结合实际情况选择一个相对最优的F削。

④边界条件

模型底部的节点,使Z方向的自由度被约束住,模型侧面上的节点使Y圆周方向上受到约束。

⑤计算结果及其分析

机器人在清淤时,将会经历动、静载碎泥两个过程。首先进行动载碎泥,即绞刀头与淤泥块相碰时,由于作用时间短,会产生较大的冲击力,在冲击中将发生能量转移,使机器人的能量受到损失,损失的能量主要消耗在淤泥块的不可逆变形上,冲击力的大小与机器人碰撞前后的速度变化和碰撞持续时间所决定,可根据冲量定理计算:

接着进行静载碎泥,即在一个变化率不大的冲击力(牵引力)下,利用绞刀切削力逐渐绞碎管内淤泥。

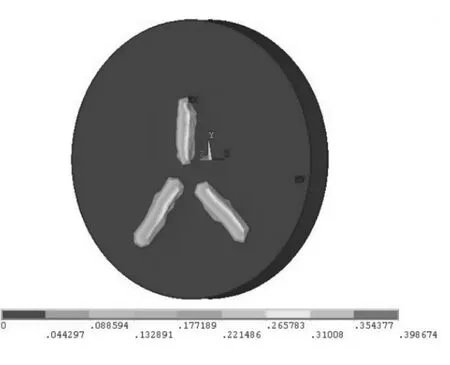

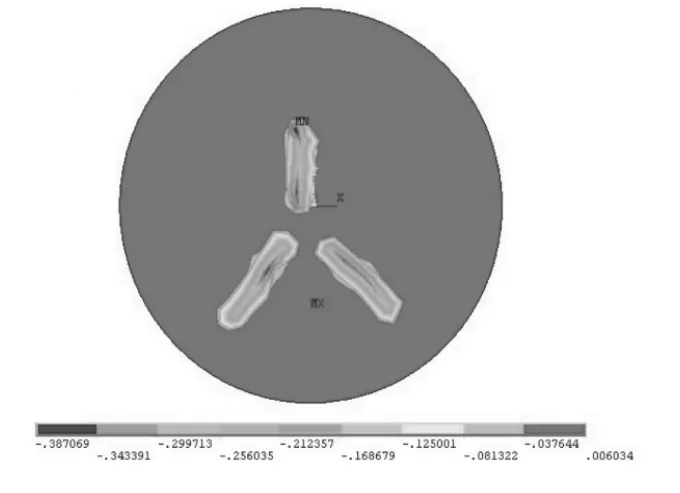

进行有限元分析时,在选取冲击力F冲=F牵=600 N的情况下,再选择不同的切削力进行加载。通过对不同的切削力情况下切淤泥的效果进行比对,最终选择绞刀的切削力F削=100 N时,绞淤效果较好且电机无需太大的功率。绞刀清淤时,固结淤泥块各方向上的等效应变图如图9所示。

从图9可知,纵向最大的深度达到0.3 mm,横向切割的长度达到0.17 mm。

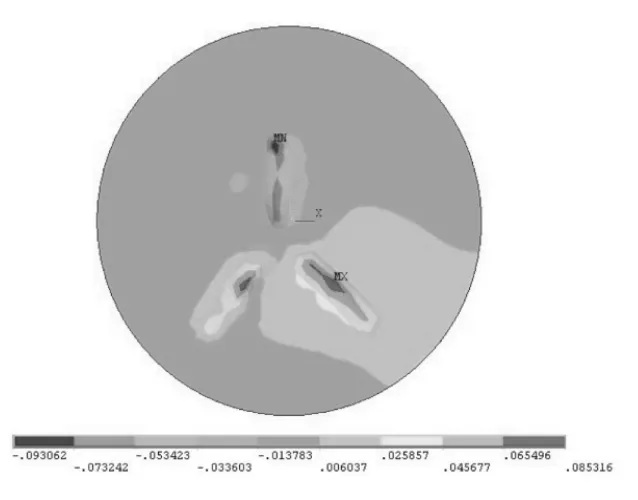

从各个方向应变图(图10~12)可以看出,机器人绞刀与淤泥块接触瞬间,绞碎泥块的长度为0.4 mm,其中,X方向上应变尺寸最大为0.093 mm,Y方向上应变尺寸最大为0.0568 mm,Z方向上应变尺寸最大为0.387 mm。

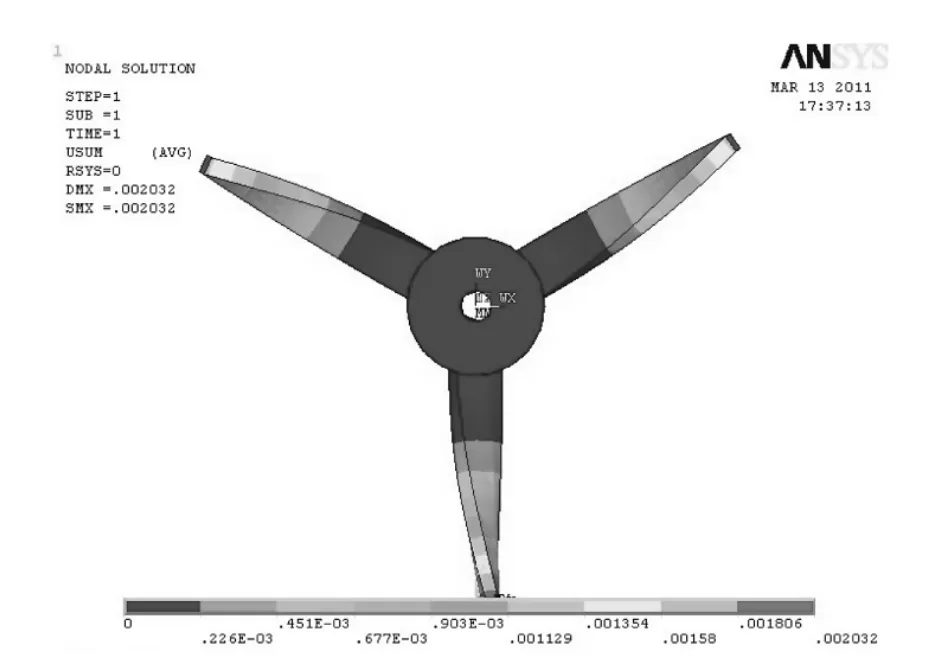

(2)绞刀的等效应力和应变分析

为了防止管道清淤机器人在管道清淤过程中碰到管道内坚硬的石头、树枝时,绞刀发生弯折或断裂,按照管道的实际情况和条件,选取的绞刀尺寸及材料性能如表2所示。

同样,对绞刀进行建模、划分网格、建立载荷模型、确定边界条件。在加载时,冲击力的反作用力仍可取600 N,但由于管道内环境未知,在绞泥过程中,绞刀也可能绞到落在井内的砖块和石子等坚硬物质而导致折断,故绞刀切削力的反作用力应取大些,这里取1000 N进行有限元分析,得出两个模型如图13、图14所示。

从图13中可知,绞刀叶上的最大等效应力为389 MPa,低于材料的允许值500 MPa;从图14中可知,绞刀叶的最大变形量为2 mm,对于机器人清淤作业过程来说,不需要太高的精度,所以基本符合要求。

3 实验测试

3.1 适径机构测试

3.1.1 实验条件

将清淤机器人放在Φ0.5 m的水泥管道中,启动适径机构电机,如图15所示,读取显示器上的实际压力值。

3.1.2 实验方法

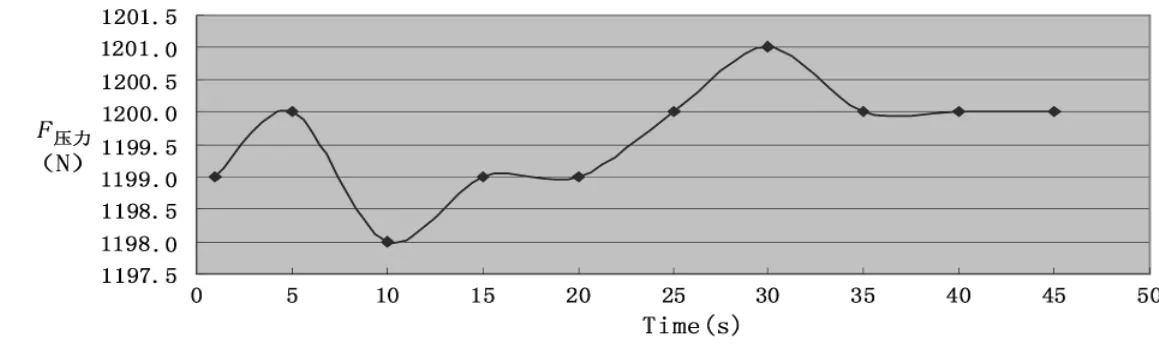

通过人机界面输入压力值为1200 N,每间隔5 s标记液晶显示的压力值,得到的实际压力值曲线如图16所示。

3.1.3 结果分析

从显示的数据结果看,压力变化曲线平滑,没有突变或者爬坡现象,且压力变化范围合理,说明传动系统工作性能可靠,各参数设计合理。实际使用时,因系统要长时间工作,故其可靠性还需进一步验证。

图9 整体应变图

图10 X方向应变

图11 Y方向应变

图12 Z方向应变

图13 绞刀清淤时的等效应变云图

图14 绞刀清淤时的等效应力云图

图15 适径机构压力测试

图16 管壁压力测量压力曲线

3.2 牵引力测试

3.2.1 实验条件

可通过人机界面设定不同适径机构的正压力值,进行牵引力实验测试。

表2 绞刀的性能参数

3.2.2 实验方法

本实验用量程为80 kg、精度为0.25 kg的弹簧秤进行测量,具体方法为:将弹簧秤秤钩固定在机器人尾部,控制机器人前进,直到机器人轮子打滑,记录不同适径机构压力下弹簧秤读数,即可得到牵引力曲线,如图17所示。

图17 不同压力下的牵引力曲线

图18 绞刀剪切力曲线图

3.2.3 结果分析

由测量数据可以看出,机器人在不同情况下的牵引力各不相同,原因是摩擦系数一定时,随着机器人适径力的增大,机器人对管道的正压力也增大,导致其与管道壁间的摩擦力变大,故牵引力也随之变大。机器人在管道内运行,其轮子与管道壁的接触面积较小,所测量的牵引力对实际应用有一定的参考作用,但实际牵引力还应由管道内的实际环境决定。

3.3 绞刀剪切力的测试

3.3.1 实验条件

将机器人放于水平面上,可通过程序中的定时器来设定绞刀不同的旋转速度进行测试。

3.3.2 实验方法

将绳子一端系在绞刀叶末端,另一端系在弹簧秤秤钩上,在电机不过热的情况下,设置不同的定时器数值,启动管道清淤机器人绞刀机构,记下弹簧测量计的数值,得到的绞刀剪切力曲线如图18所示。

3.3.3 结果分析

从剪切力分布来看,即使粘在管底很牢固的淤泥,也可被卷起并搅松,还能把管道内树枝及其它杂质绞碎,证明绞刀机构设计、驱动电机的选择是合理的。

[1] Yunwei Zhang,Guozheng Yan.In-pipe inspection robot with active pipe -diameter adaptability and automatic tractive force adjusting[J].Mechanism and Machine Theory,2007(42):1618~1631.