SB304Q型超低温耐硫变换催化剂使用总结

2014-07-10丁志发司建华

丁志发 司建华

(湖北双雄催化剂有限公司 湖北广水432721)(湖北京山华贝化工有限责任公司 湖北钟祥431929)

湖北京山华贝化工有限责任公司原装置合成氨生产能力为40 kt/a,以生产液氨为主。企业改制后,为了提高竞争力,将该装置合成氨生产能力扩大至80 kt/a,采用湖北双雄催化剂有限公司设计的全低变流程及其提供的SB303Q型、SB304Q型超低温耐硫变换催化剂及SB303QK型抗毒剂。湖北京山华贝化工有限责任公司是首家使用湖北双雄催化剂有限公司开发生产的SB304Q型超低温耐硫变换催化剂的企业,投运至今,其运行状况良好,节能效果显著;变换系统出口变换气中CO体积分数<1.5%,吨氨蒸汽消耗为50 kg,达到了预期的改造效果。

1 原变换系统存在问题

改造前,变换系统采用0.80 MPa热水饱和塔中低低流程,存在催化剂使用周期短、蒸汽消耗量大(吨氨蒸汽消耗为300~400 kg)、系统压差大、热水饱和塔经常带液、设备腐蚀严重(主热交换器每2年就得更换1次)等问题,严重影响变换系统的正常生产。

2 新变换系统工艺流程

2.1 工艺流程

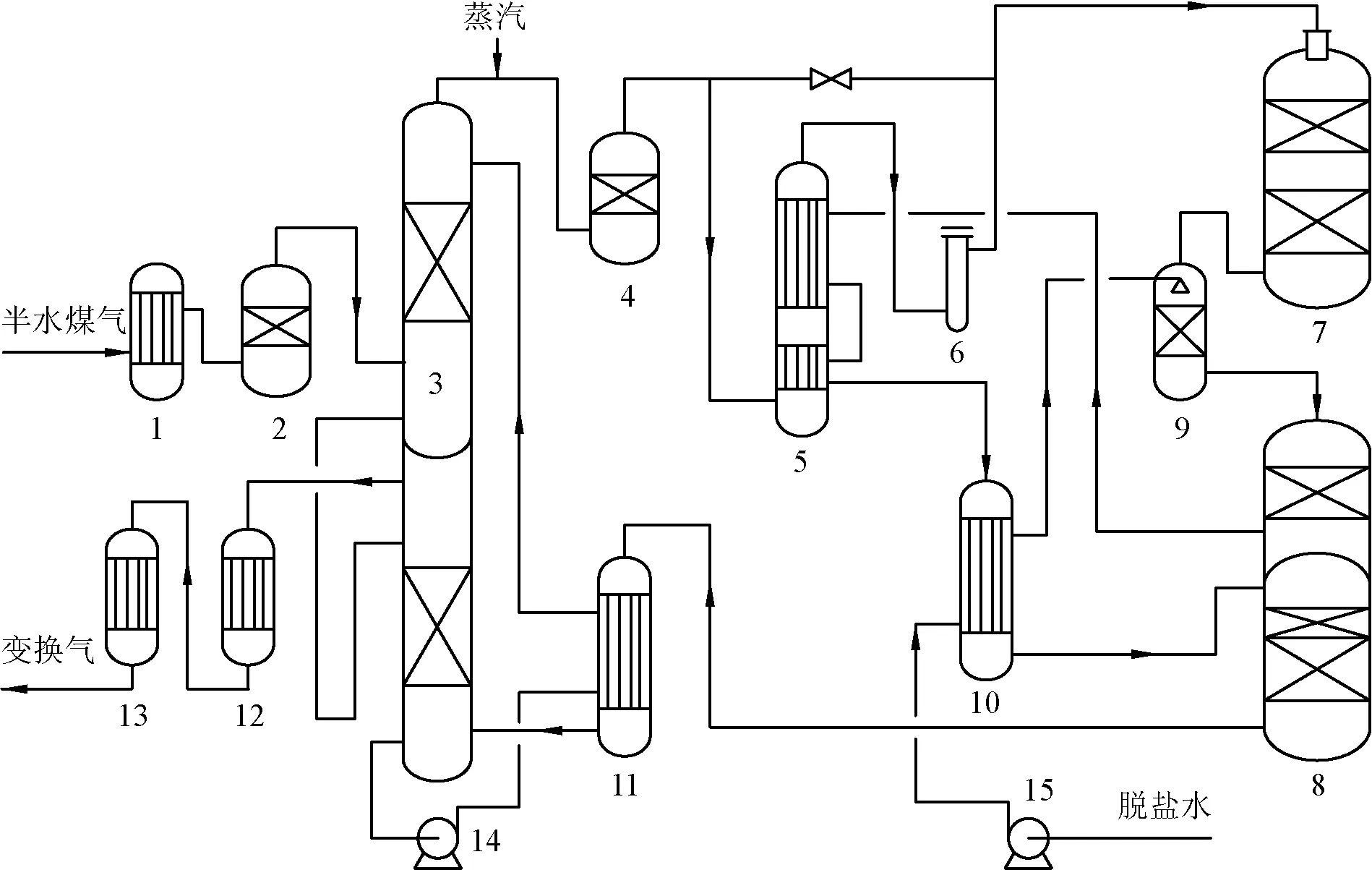

新变换系统采用全低变工艺,其工艺流程见图1。来自压缩机二段出口的0.8 MPa半水煤气经煤气冷却器降温至40 ℃以下进入丝网除油器,除掉半水煤气中夹带的少量压缩机油、焦油等杂质后进入饱和塔,在饱和塔中与顶部来的热水逆流接触;出饱和塔的气体经过装有4层板式分离器的汽水分离器,分离出从饱和塔气体中雾沫夹带的水分后进入热交换器,将半水煤气温度提高至200 ℃后进入低变炉一段;经低变炉一段的抗毒剂、催化剂反应后出低变炉一段的变换气经喷水汽化器降温、增湿后进入变换炉二段催化剂床层反应;出低变炉二段变换气依次进入热交换器、脱盐水加热器后,160 ℃左右进入低变炉三段催化剂,出低变炉三段变换气温度在180 ℃左右进入一水加热器、热水塔回收热量后,经过软水加热器、冷却器温度降至35 ℃左右进入后续工段。循环热水由饱和塔出经U形管至热水塔再经一水加热器加热后进入饱和塔。30 ℃脱盐水经过脱盐水加热器加热到140 ℃后进入喷水汽化器。

1.煤气冷却器 2.丝网除油器 3.饱和热水塔 4.汽水分离器 5.热交换器 6.电加热器 7,8.变换炉 9.喷水汽化器 10.脱盐水加热器 11.一水加热器 12.软水加热器 13.变换气冷却器 14.热水泵 15.脱盐水泵

2.2 主要设备

主要设备参数见表1。

表1 主要设备参数

2.3 催化剂装填

低变炉一段上部装填9 m3SB303QK型抗毒剂,下部装填11.5 m3SB303Q型催化剂+6 m3旧SB303QK型抗毒剂;低变炉二段装填14.5 m3SB303Q型催化剂+4 m3旧SB303QK型抗毒剂;低变炉三段上部装填2 m3SB303QK型抗毒剂,下部装填24 m3SB304Q型超低温低变催化剂。

3 实际运行情况

2012年10月,对变换系统全低变工艺改造后,目前变换系统运行正常,半水煤气量为约40 000 m3/h(标态)。此次改造利用大部分旧设备,只是添加了少量设备,变换系统工艺流程操作简单、控制灵活。各段温度的调节方法:

低变炉一段进口气体温度由半水煤气出饱和塔后(不经热交换器)直接进入低变炉一段煤气冷激副线进行调节;低变炉二段进口气体温度通过喷水量调节;低变炉三段进口气体温度由变换气(不经脱盐水加热器)副线调节。

全低变工艺变换系统运行数据见表2。

表2 全低变工艺变换系统运行数据

4 结语

(1)全低变工艺变换系统的改造在原来中低低系统的基础上实施,增加部分设备可使变换系统处理能力提高1倍,且可减轻对设备的腐蚀,保证了装置生产的稳定及设备的安全。

(2)湖北双雄催化剂有限公司的SB304Q型超低温耐硫变换催化剂在160 ℃的超低温下运行,使变换反应中的平衡温度大幅度下降,从而减少了变换系统的蒸汽消耗,目前吨氨蒸汽消耗约为50 kg,节能降耗效果明显。

(3)变换系统改造后,应加强除油器及各分离罐油水的排放,提高水质、汽质,减轻设备露点腐蚀;应定期排放热水塔的热水,控制补充水中总含固量,确保变换系统长周期稳定运行。