醇烃化工艺改造总结

2014-07-10宋宝花

宋宝花

(山西兰花科技创业股份有限公司化肥分公司 山西晋城048000)

山西兰花科创股份有限公司化肥分公司(以下简称化肥分公司)合成氨装置分为新旧2套系统,新系统采用醇烃化精制工艺,运行稳定;旧系统采用联醇串铜洗工艺,铜洗系统的再生气回收至罗茨风机进口,与半水煤气一并进入半水煤气清洗塔,再生气中的氨被净化循环水吸收后,水中的氨氮含量严重超标,对环境造成极大的威胁。为此,决定对旧系统进行醇烃化改造。改造后,各项指标均达到设计要求,目前系统运行稳定。

1 改造项目的工艺方案选择

1.1 改造工艺选择

目前,醇烃化工艺分为醇化与烃化相同压力等级(13 MPa)、醇化(13 MPa)与烃化(32 MPa)不同压力等级的流程,在运行装置中2种工艺各占一半,运行情况均正常稳定。为降低项目总投资,使醇化和烃化系统在更换催化剂时可与铜洗系统互相切换,生产不间断,减少醇后气中少量(CO+CO2)去压缩机六段进口,降低压缩功耗,决定采用13 MPa相同压力等级醇烃化工艺。

1.2 工艺流程及主要设备

考虑到化肥分公司醇烃化系统主要以气体净化为目的,脱碳气中φ(CO)和φ(CO2)分别为1.5%~3.0%和0.2%~0.5%,以不开电炉、不开循环机来控制生产。醇化流程为气体分主线和副线进入醇化塔;主线气体由塔底进入,经塔内底部换热器被出催化剂层的气体预热后进入催化剂层进行反应,调节冷气由塔底进入环隙不经换热器直接进入催化剂层以调节催化剂层温度。烃化塔主气流从塔底进入,经塔内底部换热器被出催化剂层气体预热后进入催化剂层进行反应,环隙气从塔顶进入后分为2股,到塔底与主气流混合进入塔内预热器,塔顶冷气不经塔内换热器直接进入催化剂层中调节催化剂层温度。由于该流程气体流程较长,故吹除试压和开、停车时必须注意预热器内外压差,醇化和烃化系统的阻力降均应控制在0.8 MPa以内,精制能力达总氨100 kt/a的要求。醇烃化工艺流程见图1。

图1 醇烃化工艺流程

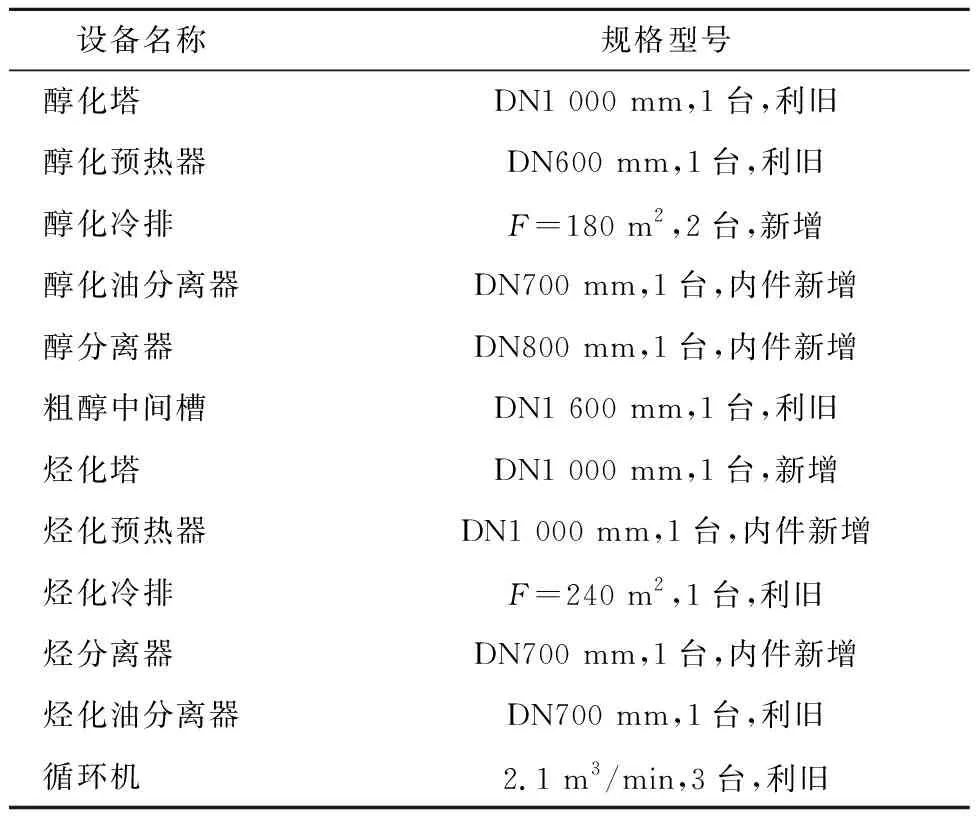

醇烃化系统主要设备参数见表1。

表1 醇烃化系统主要设备参数

2 试生产情况

2.1 催化剂升温还原情况

醇化塔装填C207型催化剂10.5 t,累积出水2.2 t;烃化塔装填XAC型催化剂21.8 t。催化剂升温还原历时168 h。在升温过程中,上层各点达495~500 ℃。在上层温度达到380 ℃时,排水中有氨产生,产生的氨水排至蒸氨的氨水贮槽中;上层催化剂还原结束恒温后,转入下层催化剂升温。催化剂还原过程中,应严格控制水汽浓度不超标;还原结束后,按30 ℃/h速率降温至220 ℃,抽去醇化油分离器到烃化油分离器进口的盲板,烃化系统充压,转入轻负荷生产。

2.2 系统运行情况

2.2.1 醇化系统

系统投运后,醇化系统的气体循环量为39 719 m3/h ,达到设计生产能力。入系统气体中φ(CO)在1.8%~2.0%,粗甲醇产量比联醇串铜洗时增加15~18 t/d,合成氨产量增加10 t/d。零米温度为200 ℃,各段反应温度均在指标内,醇化塔出口气体温度<240 ℃;开1台循环机(Q=2.1 m3/min),醇化塔压差为0.32 MPa。

2.2.2 烃化系统

系统进口气体中φ(CO+CO2)≤0.4%,系统出口气体中φ(CO+CO2)为1×10-6。催化剂床层温度为(230±5) ℃,烃化塔压差<0.2 MPa,醇烃化系统压差<0.8 MPa。

3 改造体会和建议

(1)选择质量较好的精脱硫催化剂和醇化催化剂,必须保证进入醇化系统的原料气中总硫体积分数≤0.1×10-6,含油少。

(2)醇化和烃化系统设计的气体流程较长,开、停车时必须控制系统压力,注意塔内外受压变化情况,以防造成内件损坏。

(3)醇化和烃化系统共用3台循环机,开车时,醇化、烃化系统可单独循环升温或醇烃化系统大循环;但大循环时必须将进口脱碳气中φ(CO)和φ(CO2)分别控制在<0.5% 和<0.2%,经逐步提温后,缓慢调节系统工艺指标,恢复生产。

(4)醇烃化系统共用1根循环机进、出口管,醇化循环机进口阀、烃化循环机进口阀与烃化分离器出口管连通,如果阀门内漏,可能会造成烃后气超标。在烃化循环机进口阀后串联1只阀门,并在2只阀门之间增加1根与粗醇中间槽弛放气管连通的管线,如果高压阀门略有漏气,此部分气体可回收利用。

4 结语

在此次旧系统醇烃化改造中,利用旧合成高压设备外筒降压使用,节约了投资,改造分步实施,边生产、边改造,既保证了按时完成全年生产任务,又使改造系统按时投运,解决了铜洗系统的弊端,运行费用低、节电、无污染,且副产甲醇,具有良好的经济和环保效益。