高速贴标机变速箱齿轮校验

2014-07-08陈枫

陈枫

(江西铜业集团公司 材料设备部,江西 贵溪 335424)

0 引 言

高速贴标机在我国还没有形成快速发展,目前国内相关企业主要是进口德国克郎斯(KRONES)的机器。虽然有少数企业生产24 000 瓶/h 的贴标机,但也一直未能有效解决高速贴标机的变速箱质量问题。为从根本上解决变速箱质量和使用寿命问题,我们这次主要是借鉴国外现有的60 000 瓶/h 的贴标机,对其变速箱齿轮进行计算和校验工作,为以后的国产化打下理论基础。

1 贴标机的用途与基本参数

贴标机主要是用于瓶装液体容器的标签自动张贴,在包装生产线中,贴标机是整个生产线中非常重要的一个环节,它直接影响到相关商品的外观形象。

基本参数:生产能力为60 000 瓶/h(身标、肩标、背标);贴标标数为3(身标、肩标、背标);托瓶头数为32;标站取标板数为10;夹标转鼓夹指数为8。

2 贴标机的主要工作原理

如图1 所示:1)输送带上的容器送经止瓶星轮排序,再经进瓶螺旋而进入进瓶星轮;2)进瓶星轮再与中心导板配合使容器进入托瓶台,容器在托瓶盘上自转的同时再在托瓶台上公转;3)当容器进入到托瓶台上的托瓶盘时,压紧容器,进行贴标工序;4)夹标转鼓在将上胶后的标签纸从取标板上揭下来,翻转后将标签贴在容器上;5)在中心导板和出瓶星轮的配合下通过输送带把瓶子带离机器,从而完成贴标过程[1]。

3 贴标机总布局及主要部件结构

图1 贴标机主要部件结构图

图2 贴标机总布局及主要部件结构图

如图1 及图2 所示:1)电动机动力通过皮带传给蜗杆蜗轮减速器j;2)蜗杆蜗轮减速器j 速比i=1∶25.5,通过齿轮h 将动力传送给主传动轴齿轮b;3)齿轮b 把动力传给齿轮c 和齿轮d,使进出瓶星轮转动,再传给齿轮a,通过万向节带动第一标站内各齿轮转动,完成上胶→取标→夹标工作;4)齿轮c 通过齿轮e1、e2、f 及一对伞齿轮将动力传给进瓶螺旋Q;5)齿轮b 自身转动可带动装于其上部的托瓶转台及压瓶头转动,使其内的压瓶头、托瓶转盘在控制凸轮作用下,完成定、放瓶和贴标任务[2]。

4 大齿轮b 设计计算

Zb=400,m=4 mm,ha*=1,c*=0.25,压力角α=20°;分度圆直径d=m×Zb=4×4 00=1 600 mm;齿顶高ha=ha1=ha2=ha×m=4 mm;齿根高hf=(ha*+c*)m=1.25×4=5mm;齿全高h=hf+ha=5+4=9mm;齿顶圆直径da=(Zb+2ha*)m=(400+2)×2=1608mm;齿根圆直径df=(Zb-2ha*-2c*)m=(400-2-0.5)×4=1591 mm;基圆直径db=dcosα=1 600×cos20°=1 503.5 mm;齿距p=πm=12.57mm;基圆齿距pb=pcosα=12.57×cos20°=11.81 mm;齿厚s=πm/2=6.28 mm;齿槽宽e=s=6.28 mm;顶隙c=c*×m=1mm;节圆直径d′=d=1 600 mm。

结构设计:

齿孔d1=1.6d=1.6×160=256 mm,齿宽B=100 mm;δo=(2.5~4)mn=3×4=12 mm;D1=df-2δo=1591-24=1567 mm;n=0.5mn=0.5×4=2 mm;H=0.8d=0.8×160=128 mm;H1=0.8H=0.8×128=102.4 mm;C=0.2H1=0.2×102.4=20.48 mm;C1=0.8c=0.8×20.48=16.384 mm;S=0.17H=0.17×128=21.76 mm;e=0.8δo=0.8×15=12 mm。

如前所述,齿轮a 和齿轮b 的传动比为0.25,由于托瓶盘的直径已经确定,取为1 600 mm,因此,齿轮a的直径大约为400mm 左右,故取小齿轮得分度圆直径da=400mm。

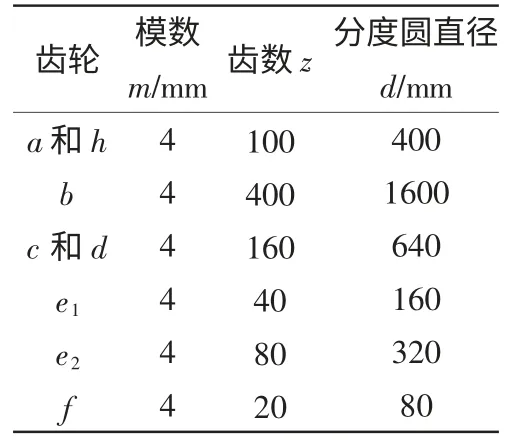

经验算可知,齿轮b 的分度圆直径为1 600 mm,齿数为400,模数为4 mm。其余各齿轮由传动比可确定相关的参数。具体如表1 所示。

表1

[1] 肖仲湘.贴标机凸轮齿轮组合机构的研究[J].轻工机械,2000(1):21-24.

[2] 肖仲湘.高速四标贴标机的设计[J].包装与食品机械,1999(12):9-14.