重型滚齿机主轴静压轴承研磨工装设计

2014-07-08张建州

张建州

(威海华东重工有限公司 技术中心,山东 威海 264200)

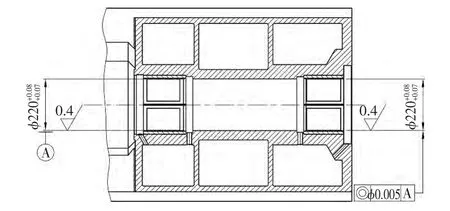

1 轴瓦加工要求

我公司通过引进德国希斯庄明技术制造重型、超重型数控滚齿机,该系列数控滚齿机滚刀主轴采用静压轴承结构设计,根据设计要求前后轴承轴瓦同轴度要求为0.005 mm,轴瓦表面粗糙度为Ra0.4(见图1)。根据我公司现有加工设备情况,轴瓦的加工精度无法保证,必须设计一套手动静压轴承研磨工装才能保证设计要求。

图1 静压轴承结构

2 静压轴承研磨工装的设计

2.1 静压轴承的加工工艺方案分析

根据对我公司现有加工设备精度的复量及确认,采用如下工艺方案对静压轴承轴瓦面进行加工:1)粗加工前、后轴瓦内孔及油腔,轴瓦内孔留1 mm 加工余量;2)将粗加工后前后轴瓦通过冷装的方式镶进已加工完刀架体中;3)在一台数控落地铣镗床上进行前、后轴瓦面的半精加工,轴瓦内孔预留0.06 mm 研磨量,将轴瓦面的同轴度保证在0.02 mm 以内,表面粗糙度为Ra1.6;4)通过手动研磨工装对前后轴瓦面进行研磨精加工,满足轴瓦同轴度0.005 mm、表面粗糙度Ra0.4 的设计要求。

2.2 具体结构设计

手动静压轴承研磨工装由研磨杆1、前研磨套2、后研磨套3、螺母4、限位螺钉5 及手动扳杠6 组成(见图2)。研磨套与研磨杆1 之间采用锥面定位,在研磨杆1 左右两端分别加工有1∶20 锥面;前研磨套2 及后研磨套3沿圆周方向均匀加工有六道尺寸一致凹槽(其中五条未开通,一条为径向通槽),通过配磨锥面实现与研磨杆1的精确定心,并通过两个螺母4 实现轴向定位。在前研磨套2、后研磨套3 与研磨杆1 之间安装有限位螺钉5,利用限位螺钉5 来传递研磨时的扭矩。在研磨杆1 左右两端还加工有通孔,手动扳杠6 安装在通孔中,转动手动扳杠6 即可实现研磨工装与静压轴承轴瓦面之间的相对运动实现研磨。

2.3 工装精度控制及使用方法

静压轴承研磨工装要解决的关键问题是前后轴承轴瓦同轴度及表面粗糙度的问题,其中表面粗糙度通过研磨可以轻易解决,难点是同轴度问题。

要解决前后轴瓦同轴度的问题,首先要保证工装自身的同轴度在0.005 mm 以内。我们实际操作过程中工装同轴度精度的控制方法如下:1)通过精密外圆磨床加工研磨杆1 两端的1∶20 锥面,使其同轴度控制在0.003 mm以内;2)以研磨杆1 两端的1∶20 锥面为基准,配磨前研磨套2 及后研磨套3 的内锥面,控制两锥面的接触率均在75%以上,确保配合锥面定心可靠;3)将前研磨套2、后研磨套3、螺母4 及限位螺钉5 均安装到研磨杆1 上,确保螺母4 及限位螺钉5 定位可靠;4)将装配好的研磨杆组件安装到精密外圆磨床上,磨削前研磨套2 及后研磨套3 外圆至尺寸,确保两外圆同轴度在0.003 mm以内。

因为研磨工装重量较大,进行轴瓦研磨时,需将刀架体垂直放置。将研磨工装垂直吊起,使调好的研磨膏均匀分布在前研磨套2 及后研磨套3 外圆上,缓慢地将研磨工装放入刀架体静压轴承轴瓦中,安装手动扳杠6,旋转手动扳杠6,使研磨工装与静压轴承轴瓦之间发生相对低速滑动,实现研磨加工。在研磨过程中,适当预紧前后轴套螺母4,调整检验前研磨套2 及后研磨套3 的外径数值及同轴度,确保研磨加工精度。当前后轴承轴瓦内径数值为时,将研具工装安装到精密外圆磨床上,将调整后的前研磨套2 及后研磨套3 外径尺寸加工至,并检验最终同轴度保证在0.003 mm 以内。将调整后的研磨工装放入刀架体静压轴承轴瓦中进行最终研磨,直至轴瓦内孔直径达到图纸要求。

3 结 语

我公司使用该研磨工装加工的数控滚齿机主轴静压轴承轴瓦经实际验证,轴瓦面完全满足与主轴外圆柱面的配合要求,达到了主轴轴瓦的图纸要求,不但保证了同轴度0.005 mm 及尺寸精度要求,而且表面粗糙度降到了Ra0.4 以下,顺利完成了主轴轴瓦的加工。滚刀主轴最终装配完成的端面及径向跳动分别为0.008 mm 及0.006 mm,完全达到了设计要求。

[1] 冯道.机械零件切削加工工艺与技术标准实用手册[M].合肥:安徽新华音像出版社,2005:1648-1658.