在FANUC系统的加工中心上加工圆形型腔的手工编程方法

2014-07-08李秀英

李秀英

(山东山推技工学校,山东 济宁272000)

0 引 言

FANUC 系统的加工中心与SIEMENS 的不同,没有型腔加工功能,加工型腔时可以采用手工编程与自动编程的方法来实现。相对于其他类型的零件来说,加工圆形型腔的自动编程方法较为简单。但后置处理生成的程序较长,且需要配备一套自动编程软件。现在工厂中大都采用手工编程的方法来完成,应用一般的手工编程时,编出来的程序通用性差,且程序也较长。应用宏程序可以编写一个通用性圆形腔型加工程序。

1 加工工艺

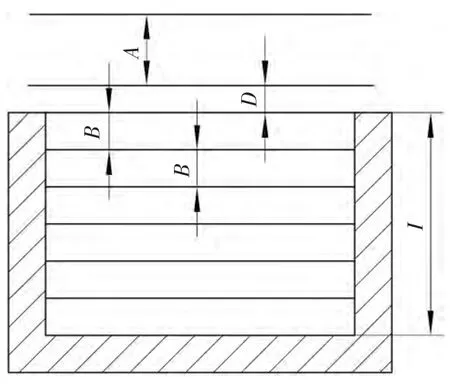

加工圆形型腔时,在同一层上的进给路线一般有如图1 所示的两种。深度进给路线为如图2所示。

采用环切法编程简单,只用圆弧插补就可以完成。但这是一种断续加工方法,并且只能采用法向进给,在精加工时容易形成接刀痕。

图1 腔型平面的进给路线

采用阿基米德螺旋线进给路线加工,是一种连续进给方法,在精加工时可以采用切向进给的方法,较为理想。但编程较为复杂,这是因为一般的数控系统都不具备非圆曲线的插补功能。一般采用宏程序来实现。

2 用户宏程序简介

用户宏程序分为A、B 两类。通常情况下,FANUC 老系统采用A 类宏程序,而FANUC 新系统则采用B 类宏程序。

2.1 A 类型的用户宏程序

A 类型的用户宏程序具有算术运算、逻辑运算等处理功能。但这些功能一般是用Hm 来表示的。其中m 的范围为0l~99。具体含义见表1。

2.2 B 类型的宏程序

它是以一些指令来表示,主要有以下指令:

1)控制指令。由以下控制指令可以控制用户宏程序主体的程序流程。

a.IF[<条件式>]GOTO n(n=顺序号)。

<条件式>成立时,从顺序号为n 的程序段以下执行;<条件式>不成立时,执行下一个程序段。<条件式>种类见表2。

图2 深度进给路线

表1 宏指令表

b.WHILE[<条件式>]DO m(m=顺序号)。

┆

END m

<条件式>成立时从DO m 的程序段到ENDm的程序段重复执行;<条件式)如果不成立,则从END m 的下一个程序段执行。

c.无条件转移(GOTO n)。

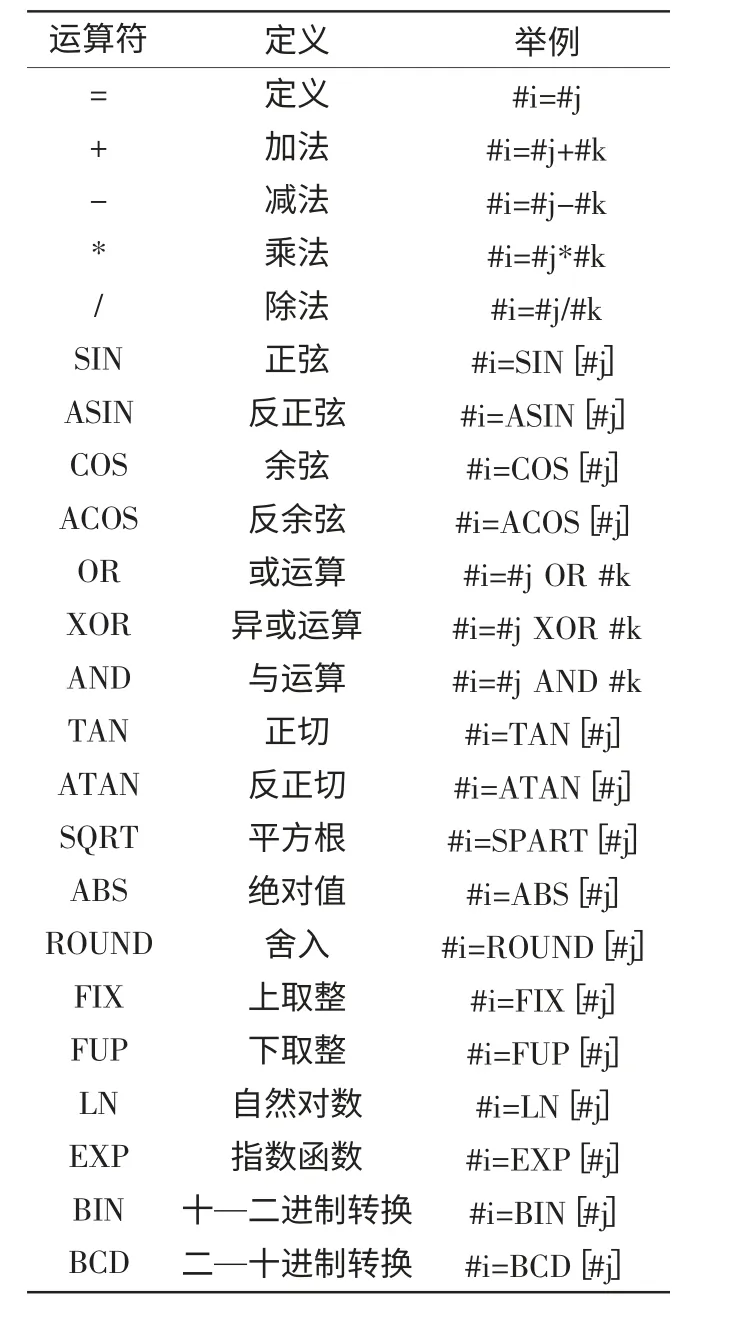

2)运算指令。在变量之间,变量与常量之间,可以进行可种运算。常用的运算符如表3 所示。

3)引数赋值。引数赋值有以下两种形式。

a.引数赋值I。除 去G、L、N、O、P 地址符以外都可作为引数赋值的地址符,大部分无顺序要求,但对I、J、K则必须按字母顺序排列,对没使用的地址可省略。引数赋值I所指定的地址和用户宏主体内所使用变量号码的对应关系见表4。

b.引数赋值Ⅱ。I、J、K 作为一组引数,最多可指定10组。引数赋值Ⅱ的地址和宏主体中使用变量号码的对应关系见表5。

表中的下标只表示顺序,并不写在实际命令中。

c.引数赋值Ⅰ、Ⅱ的混用。在G65 程序段的引数中,可以同时用表4 及表5 中的两组引数赋值。但当对同一个变量Ⅰ、Ⅱ两组的引数都赋值时,只是后一引数赋值有效。

2.3 用户宏程序的调用

1)单纯调用。通常宏主体是由下列形式进行一次性调用,也称为单纯调用。格式如下:

G65 P(程序号)<引数赋值>

G65 是宏调用代码,P 之后为宏程序主体的程序号

表2 <条件式>种类

意义

变量#j#j#j#j#j#j符号EQ NE GT LT GE LE变量#k#k#k#k#k#k

=≠><≥≤码。(引数赋值)是由地址符及数值构成,由它给宏主体中所使用的变量赋予实际数值。

2)模态调用。其调用形式为:

G66P(程序号码)L(循环次数)<引数赋值>;

在这一调用状态下,当程序段中有移动指令时,则先执行完这一移动指令后,再调用宏,所以,又称为移动调用指令。

取消用户宏用G67。

3)G 代码调用。调用格式:G××(引数赋值)

为了实现这一方法,需要按下列顺序用表6中的参数进行设定。

a.将所使用宏主体程序号变为 O9010 ~O9019 中的任一个;

b.将与程序号对应的参数设置为G 代码的数值;

c.将调用指令的形式换为G(参数设定值)(引数赋值)。

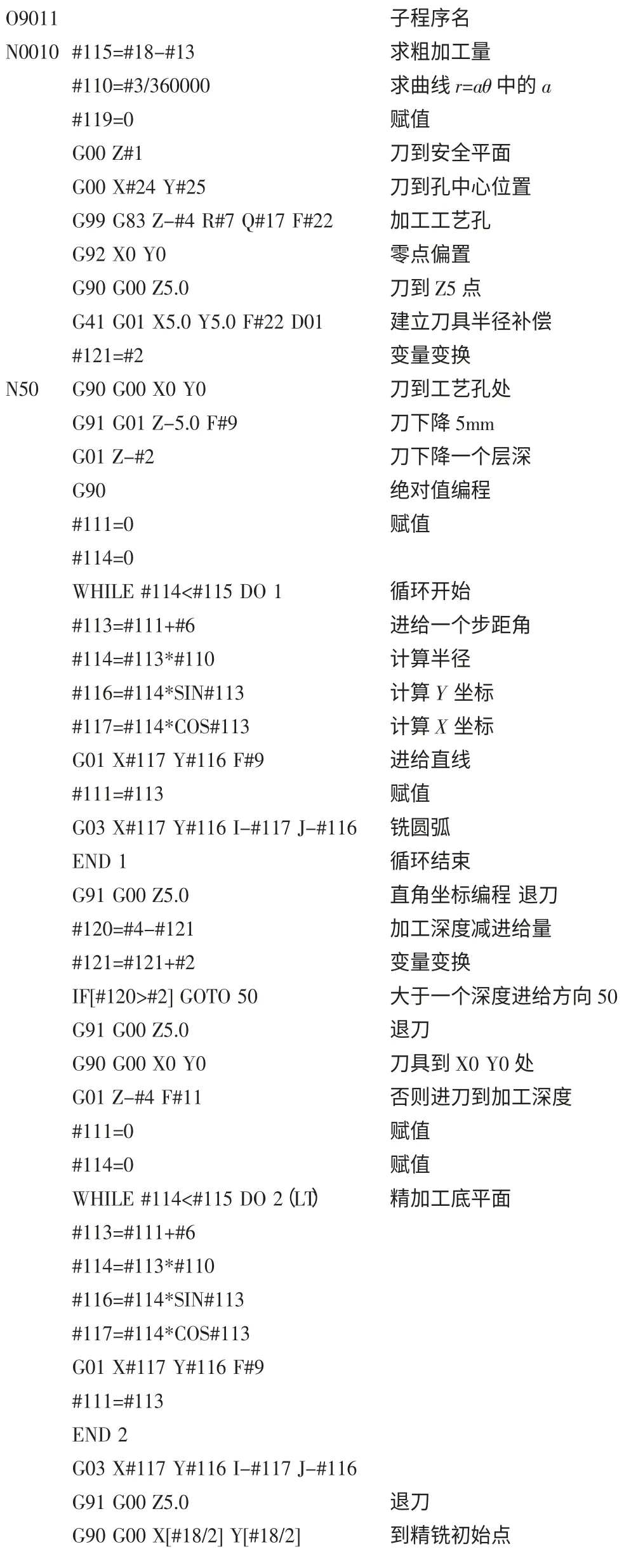

3 加工程序的实现

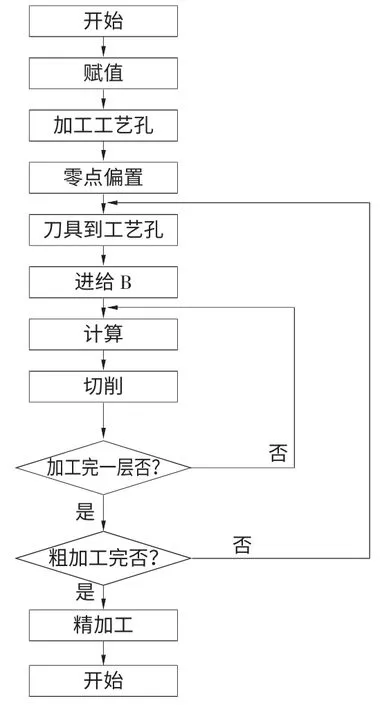

该加工程序的流程图如图3所示。

参数说明:A 为安全平面的坐标;I 为加工深度;B 为每次加工深度;C 为粗加工时,相邻刀具中心轨迹之间的距离,要求不大于刀具半径的1/3;D 为安全距离;H 为精加工时的进给速度;F 为粗加工时的进给速度;V 为加工工艺孔时的进给速度;R 为型腔半径;K 为步距;X 为型腔中心X 坐标;Y 为型腔中心Y 坐标;Q 为加工工艺孔时的每次进给深度;M 为精加工余量。

表3 常用的运算符

表4 引数赋值I 的地址和变量号码的对应关系

表5 引数赋值Ⅱ的地址和变量号码的对应关系

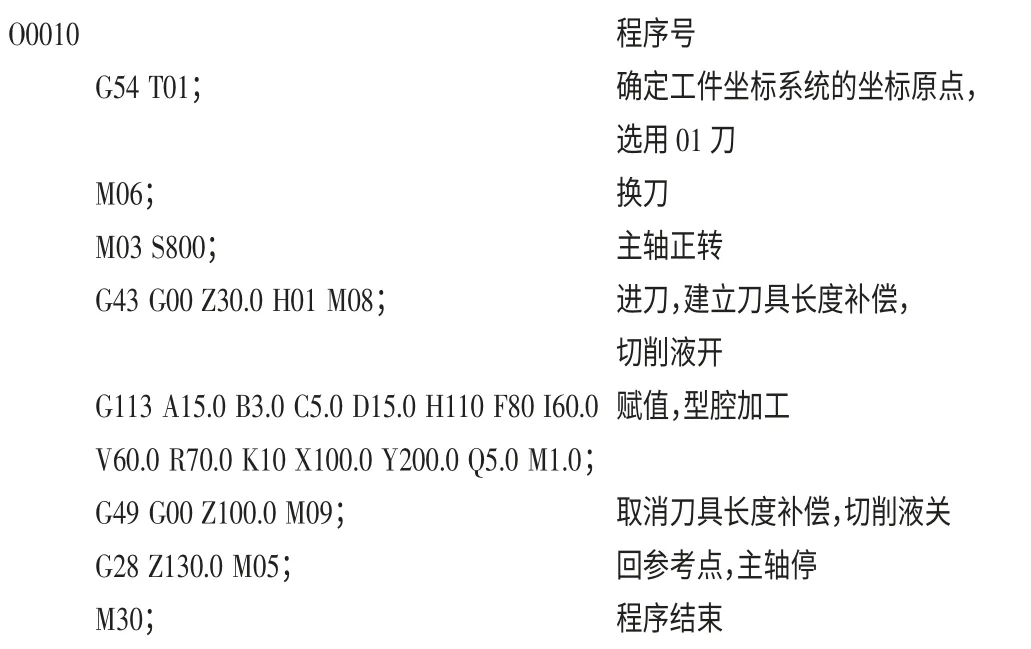

加工程序如下:

只要把FANUC数控机床的参数7051 设置为113。我们就可以应用G113来调用圆形型腔加工循环了。

比如要加工的圆形型腔的深度为60 mm,半径为70 mm,型腔中心的坐标为X100,Y200。若我们的加工工艺为:安全平面的坐标为Z15;每次加工深度为3 mm;相邻刀具的中心轨迹之间的距离为5 mm;安全距离为15 mm;精加工时的进给速度为110 mm/min;粗加工时的进给速度为80 mm/min;步距为0.01°;加工工艺孔时的每次进给深度为5 mm;加工工艺孔时的进给速度为60 mm/min;精加工余量为1 mm。则该型腔的加工程序为:

图3 流程图

[1] 韩鸿鸾.基础数控技术[M].北京:机械工业出版社,1999.

[2] 韩鸿鸾.数控编程[M].北京:中国劳动社会保障出版社,2002.

[3] 韩鸿鸾.数控加工技师手册[M].北京:机械工业出版社,2005.