触点制造过程表面膜电阻对接触电阻的影响

2014-07-06蔡旭龙王建宏

张 强,蔡旭龙,王建宏

(1.宁波汉博贵金属合金有限公司浙江宁波315221;2.温州利尔德继电器有限公司浙江温州325604)

1 引言

一对触点相接触通过一定的电流时,其接触界面及其附近必然会出现电压下降,这时的电阻叫接触电阻。大量实验和研究证明,接触元件在接触过程中产生的接触电阻由收缩电阻和膜电阻二部分组成。一对闭合触点没有接触电阻是不现实的,但如何使触点的接触电阻控制在可接收的范围,并长时间保持稳定的低电阻,是衡量触点性能的一个基本而重要的指标,它将直接影响电器元件的电性能和接触可靠性。

2 触点材料和接触电阻

触点材料本身的特性参数对接触电阻的影响,主要与材质、成分、硬度有关,如不同材质的电阻率大小,银成分的含量比例及材料的化学稳定性,直接影响接触电阻的大小和稳定性。其次接触电阻与硬度成正比,同一类材质触点硬度高的触点比硬度低的触点接触电阻高。材料本身的特性可通过新材料的研发,如在银基材料中加入某些微量元素,提高电触点材料自身的抗腐蚀能力等途径来解决,在此不作详细阐述。

3 触点制作过程表面膜电阻

表面膜电阻是触点表面因外来物污染和化学腐蚀等原因,而形成的一层导电性很差的物质,根据其形成的原因或化学成分,触点制造过程表面膜大致可分为三种:即有机污染膜、无机污染膜和微粒污染膜。本文将重点阐述触点表面膜层电阻对接触电阻的影响。

4 有机污染膜

有机成分的表面膜通常是吸收周围气氛中的有机蒸汽而形成的,是一种物理吸附。这种薄膜和金属表面的结合力较弱,任何金属的表面暴露在大气中,在很短的时间内就能产生这种气体分子的吸附层,厚度一般有几埃到几十埃,由于具有物理结合特征,所以只能承受很小的压力,在高接触压力下,吸附膜就会破裂。因此,有机吸附膜对接触电阻影响较小。

5 无机污染膜

无机污染膜是一种气体原子和金属原子的化学结合物,如各种氧化物、硫化物、氯化物等就是这种无机膜。由于无机膜的电阻率高而且与金属原子的结合力大,在高接触负载下也可以保持不破裂。因此,无机膜产生的电阻比收缩电阻要大很多倍。也就是说,电触点材料因化学腐蚀产生的无机膜是影响接触电阻的主要原因之一。

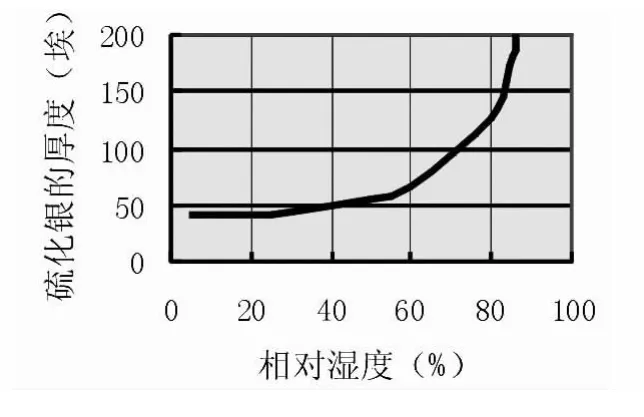

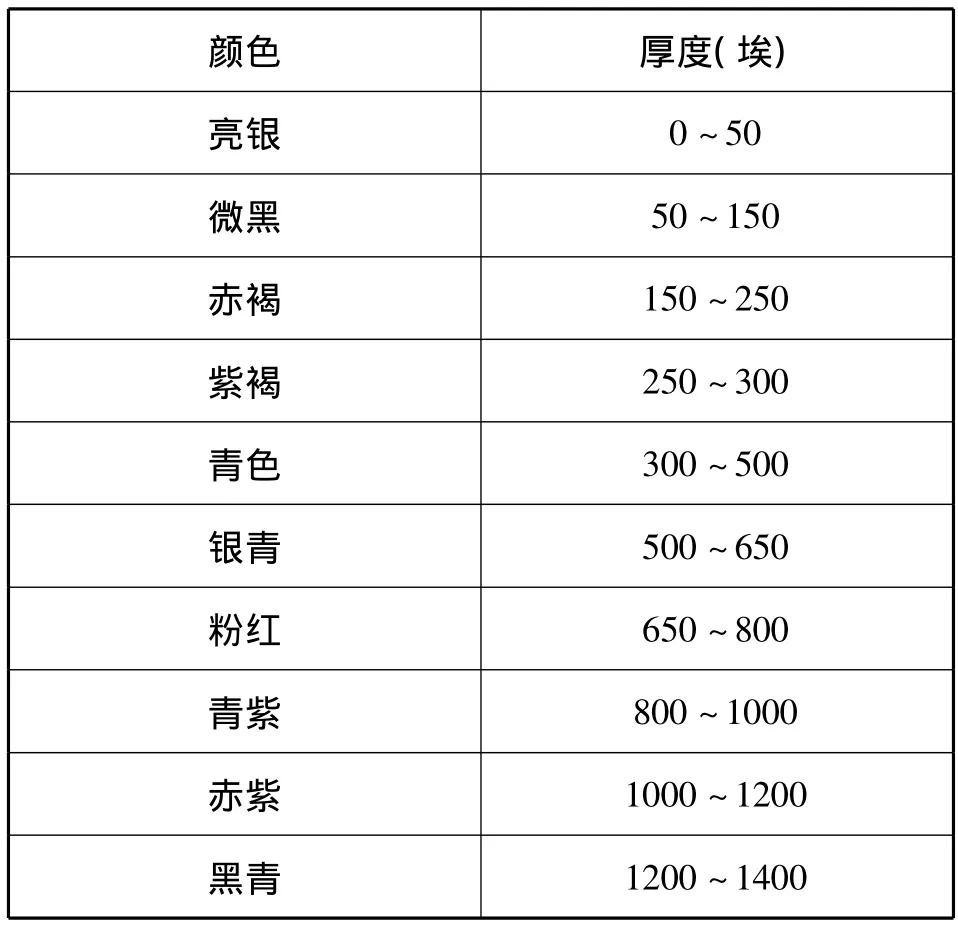

大量实验证明,触点无机膜的形成和增长速度与环境湿度、温度及时间有密切关系。如以应用最广泛的纯银或银基材料触点材料为例,银虽然在常温中不易被氧化,但银在贵金属中最易被硫化,与气体介质中的H2S、SO2反应,生成Ag2S薄膜,将会引起接触电阻紊乱性增大。图1为在常温20小时条件下,湿度对硫化银薄膜形成的影响。结果显示,腐蚀程度与湿度成正比,但在低湿环境下增长速度缓慢,当相对湿度大于60%RH以上时,腐蚀量开始急剧增加。图2为在207℃空气中氧化铜和硫化银薄膜的长大与时间的关系。结果显示,氧化铜和硫化银薄膜的长大均与时间成正比。硫化银薄膜的厚度不一样,颜色也不一样,硫化银薄膜的厚度和颜色如表1所示。

图1 常温下湿度对银薄膜形成的影响

图2 高温下薄膜的长大与时间的关系

触点在加工过程中无机污染膜的产生,主要来源于后处理工序、触点分选工序和触点的储存环境。如后处理有酸洗工序,酸洗后的触点残留液未清洗干净,或酸洗后触点未及时干燥并流转,均会受到酸性气氛的腐蚀,而在外观分选工序,洁净的触点有可能长时间暴露在空气中,就必然会受到气氛和灰尘的污染,特别是不良的储存环境对膜电阻的形成影响也很大,往往洁净的触点放在空气中或在库房中储存一段时间后,再检查就发现接触电阻不合格,这就是因为金属与空气中的氧、硫化氢进行化学反应,形成了金属化合物薄膜,即金属被腐蚀。

表1 硫化银薄膜的厚度和颜色

钝化膜的影响:钝化处理是后处理工序最后一道工艺步骤,也是关键的一步。其目的是在触点表面形成一层极薄的具有导电性能的防护膜,厚度一般在几十埃左右,钝化膜实际上是一种无机金属膜,可有效隔绝或延缓触点材料在空气中的腐蚀,对稳定接触电阻有明显作用,但必须认识到钝化膜并不能减少接触电阻。相反,由于其电阻率高于银的电阻率好几倍,反而会增加接触电阻。因此,无论是何种钝化工艺,都必须严格控制触点在钝化液中浸泡的时间,避免形成过厚的钝化膜。

6 微粒污染膜

微粒污染膜是由各种外来吸附、沉淀或镶嵌在触点表面上的异物形成的。微粒污染物几乎来源于触点制造的全过程,如冷镦工序吸附或镶嵌在触点表面的铜屑、油污,热处理工序后沉积或扩散在触点表面的碳化物,后处理球磨工序中吸附、沉淀或镶嵌在触点表面上的磨料粉粒、铜屑,以及在分选、搬运、放置、存储过程时落在触点表面的灰尘等外来污染物。微粒污染物形成的膜电阻是影响接触电阻的主要因素之一,其污染程度与后处理工艺和环境等密切相关。

6.1 热处理前的预处理影响

热处理是触点冷镦后必不可少的一道工序,目的是为改善触点结合强度和调整硬度,而热处理前保证触点表面的洁净非常关键,这是因为在触点镦制后,触点表面常常吸附有大量杂质,如油污、铜屑、灰尘等,这些杂质在热处理前只是以物理吸附的状态浮着在触点表面,用一般的金属清洗剂即可去除,但如果不预先进行清洗或清洗不彻底而直接热处理,这些杂质在触点表面的存在状态将发生变化,如油脂燃烧形成碳颗粒,铜屑或尘土中离子会向触点材料基体扩散,一旦发生这些变化,后道工序去除这些附在触点表面的杂质的难度会大大增加,甚至球磨抛光也难以去除干净。

6.2 球磨抛光工序的影响

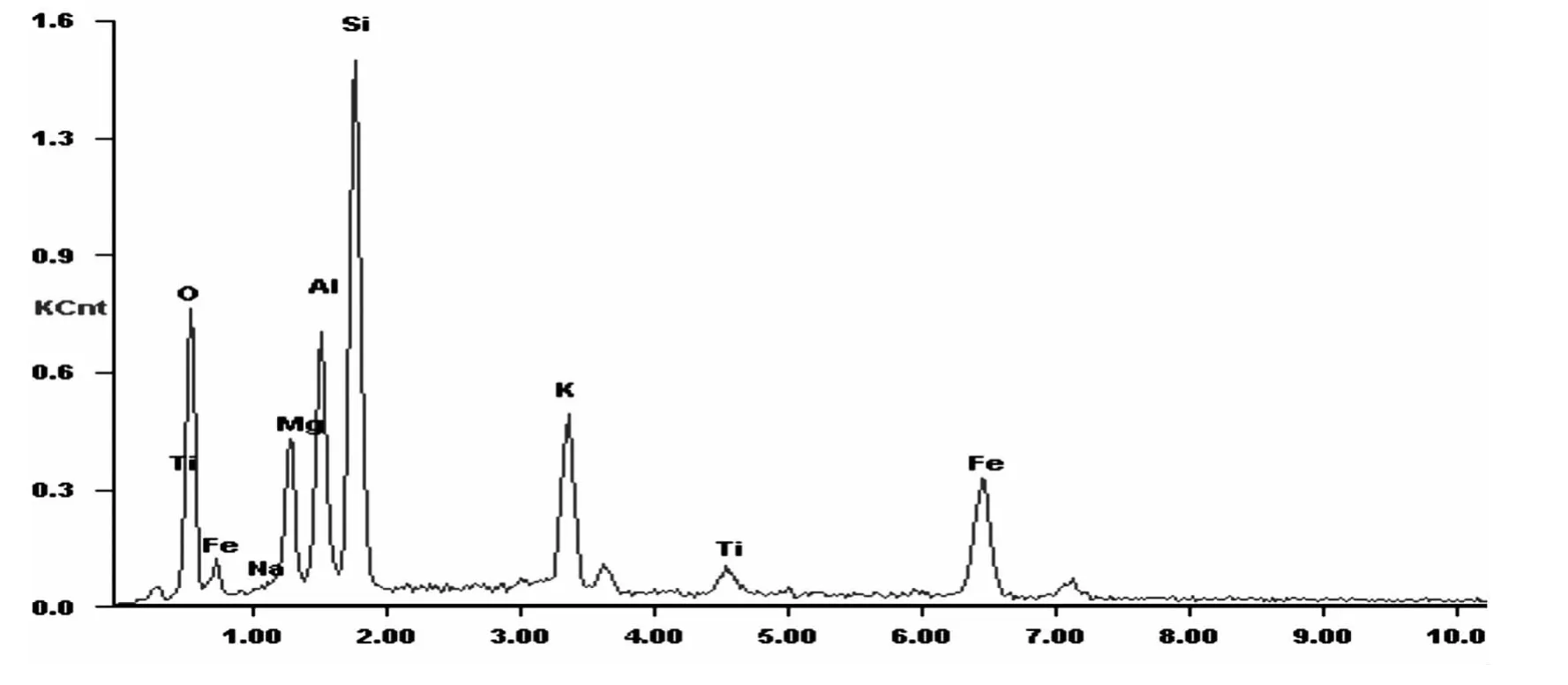

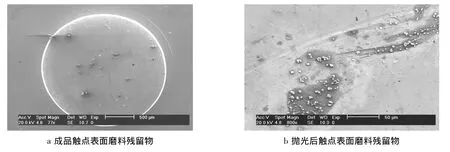

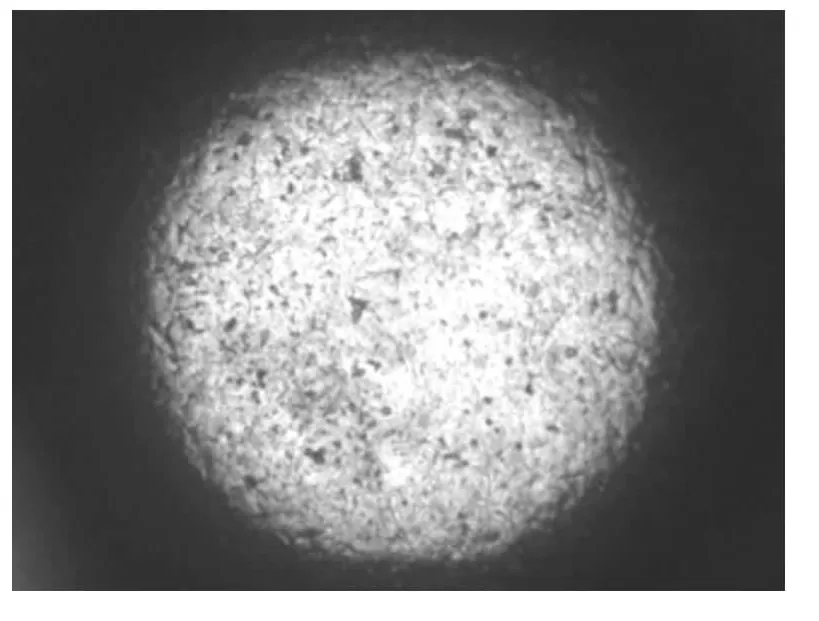

球磨抛光工艺一般分粗抛和精抛,目的是为了去除触点周边毛刺,消除触点表面上的微观凸峰,最终得到微观平整的高亮光洁的接触面。触点球磨抛光时需加入某种固体磨料,如氧化铝、氧化镁、氧化硅等研磨颗粒,依靠触点与磨料之间的相对磨擦来改善触点表面状况。但由于在抛光过程中必然会产生大量的磨料粉粒和铜屑粉粒,这些极细的粉粒杂质,极易吸附、沉淀在触点表面上,其残留量与触点表面粗糙度和磨料种类有关,将严重影响接触电阻。如图3 SEM电镜扫描显示,成品触点表面存在有多种元素的异物杂质,检测结果表明这些异物为磨料粉粒和灰尘。图4 SEM图片为磨料粉粒污染物。特别是当触点表面粗糙时,残留在微观缝隙中的粉粒杂质,在后道精抛和酸洗工序都不易去除。图5为粗糙的触点表面上铜粉残留物。

图3 电镜成分检测:触点表面异物含有 O,Si,Mg,Al,K,Fe,Ti元素成分

图4 触点SEM图片

图5 粗糙的触点表面上铜粉残留物

图6 SEM图片:触点表面尘土污染物

6.3 生产环境中灰尘的影响

空气中灰尘含有硅、铝、镁、铁、钠、钾、钙等成分,这些聚集在触点表面的尘土形成的微粒污染膜,导致触点有效接触面积减小,接触电阻增大。灰尘的污染在后处理清洗工序相对容易去除,关键是后处理以后防止灰尘的再污染不容忽视,特别要注意后处理完工的成品触点要及时流转,触点分选工序、存储过程中,要尽量避免触点长时间暴露在空气中。生产过程中,触点极易受到灰尘的污染,用扫描电镜和x射线能谱仪检测,失效产品的触点表面几乎都有被尘土污染,如图6 SEM图片为触点表面尘土污染物。

6.4 微粒污染物的局部原电池现象

聚集在触点表面的铜屑、磨料及灰尘粉粒污染物,存在很大的质量隐患,当在一定的高湿环境条件下,这些微粒的某些成分会熔于水,在接触表面形成电解液,与基底金属发生反应,即造成局部原电池现象,形成电化学腐蚀。腐蚀主要发生在两种不同金属相互接触的边线附近。如镶嵌在触点表面的铜屑微粒,在高湿环境下,铜屑极易形成电解质溶液,较活泼的铜电子将向银方向移动,即发生局部原电池现象,随着时间的增长,银触点的腐蚀加剧,严重时将产生铜绿,使触点接触电阻明显增加和不稳定。

7 稳定接触电阻的预防对策

由以上分析可知,影响接触电阻的因素诸多,因此解决接触电阻问题是个相当复杂的系统工程。但最主要是如何避免和减少生产过程中微粒污染膜和无机污染膜的产生。从触点生产工艺和环境控制方面考虑,可采取的预防对策很多,在此不一一列举,仅举以下几点为例:

7.1 可在冷镦机设备上安装吹气装置,避免粘附在模具内的铜屑等异物镶嵌在触点上。

7.2 在热处理工序前增加显微镜外观观察检测点,可及时准确的判定预处理后触点表面异物情况,确保热处理后的触点表面清洁无异物。

7.3 选择正确的后处理球磨抛光磨料,如选用KC-1切削研磨材料,该磨料为氧化铁粉磨料,具有硬度高、切削力强,不含Si、Mg、Al成分等特点,球磨时磨料一次性定量使用,球磨抛光后触点表面平整光滑,明显优于常规磨料。目前许多厂家从降低生产成本角度考虑,仍使用传统的石英砂、刚玉类光饰磨料,则必须注意对磨料进行清洗和控制使用次数。

7.4 实现后处理清洗自动化,淘汰落后的手工操作方式,是生产工艺技术的一大进步。如在后处理粗抛后选用自动清洗设备清洗,可做到酸洗、清洗、钝化、干燥等工艺参数的量化及封闭式操作,生产现场无酸性气氛,清洗质量的一致性、钝化膜厚度可有效控制。最大程度的减少了人为因素造成的清洗质量不稳定现象。

7.5 调整分选工序流程是十分有效的工艺措施之一,即将原来最后一道分选工序,调整到在后处理精抛工序之前进行,这样即可以去除分选工序产生的各种触点污染,同时又确保后处理结束后可立即进行真空包装,大大缩短了成品触点在空气中的暴露时间,减少触点被环境污染的机会。

7.6 建立干净整洁的生产现场和干燥、通风、防尘的库房存储环境,是必不可少的基础工作。对存储环境重点是关注环境湿度的控制,由于材料在发生电化学腐蚀时都有一个临界湿度,高于这个临界湿度时腐蚀速度会急剧加快,尤其在南方的梅雨季节,环境相对湿度往往高达80%以上,金属被化学腐蚀的风险概率非常大。因此要求库房湿度必须控制在临界湿度以下,即存储环境的相对湿度至少保持在60%以下。

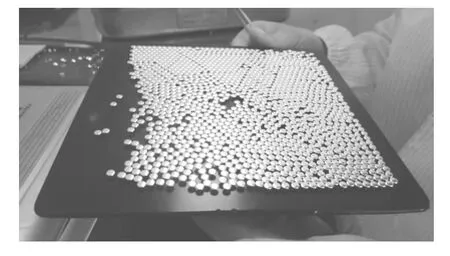

下图7、图8、图9、图10为整洁的生产现场。

图7 整洁的触点冷镦生产现场

图8 整洁的触点后处理球磨抛光现场

图9 整洁的触点分选现场

图10 封闭式触点自动清洗设备现场

8 结束语

合理、先进的后处理工艺,良好的生产环境,是有效消除触点表面污染,提高接触电阻稳定性的关键途径,触点小而稳定的接触电阻,是衡量和体现触点生产商的生产工艺水平和质量控制水平的重要指标。