耐环境抗腐蚀通讯电缆的设计与制造

2014-07-06张兴福

张兴福

(贵州航天电器股份有限公司)

1 引言

通讯电缆按电缆使用环境不同进行分类,主要有两种:一种是用于室内使用的通讯电缆,通过建筑物或保护设备的保护,避免阳光直接照射和雨淋;另一种是用于室外使用的通讯电缆,没有特殊的防护措施,通讯电缆受到阳光照射和雨淋。本文介绍适于室外使用的通讯电缆组件,重点阐述室外电缆组件的执行标准,电缆组件中连接器的设计方法和电缆选择标准,并对电缆组件制造过程中的常见问题进行分析并提出具体的解决办法。

2 抗腐蚀通讯电缆的技术标准

由于通讯电缆安装与室外并长期使用,通讯电缆需要能够抵抗室外温度、湿度的长期侵蚀而电性能不会受到影响,外观质量不能有严重损伤的现象。同时,通讯电缆还必须能够抵抗雨淋甚至是雨水的浸泡,不出现电性能的降低和外观损伤。因此,室外使用的通讯电缆必须按如下标准规定的试验方法进行测试,并满足相关的技术指标要求。

2.1 双85测试

按IEC61215标准中规定,电缆组件需要满足如下要求:

a.试验基本方法根据GB/T2423.3规定;

b.试验温度:85℃ ±2℃;

c.相对湿度:85% ±5%;

d.试验时间:1000h。

电缆组件经受时间为2h至4h恢复期后,电缆组件不得出现严重外观质量缺陷,绝缘电阻性能和耐电压性能满足电缆技术指标要求。

2.2 盐雾试验

按GB/T2423.17标准中规定,电缆组件盐雾试验需要满足如下要求:

a.盐溶液的浓度应为(5±1)%;

b.试验温度:35℃ ±2℃;

c.pH 值:6.5 ~7.2;

d.试验时间:720h。

电缆组件试验后,自来水冲洗,再用蒸馏水或去离子水冲洗,然后晃动或者用气流干燥去掉水滴。进行目视检查,外观质量未出现镀层脱落、锈蚀等问题。

2.3 防水等级IP67

按GB4208标准中外壳防护等级(IP代码)中规定,电缆组件防护等级IP67需要满足如下要求:

a.第一位数字6:对设备防护的含义为尘密(防止固体异物进入),对人员防护的含义(防止接近危险部件)为金属线(直径1mm的试具不得进入壳内);

b.第二位数字7:对设备防护的含义为短时间浸水,时间为30min;

c.水深1000mm。

电缆组件试验后,检查外壳不得有进水现象。

(4)电性能指标

通讯电缆电性能指标具体按使用要求规定,本文不作说明。

3 抗腐蚀通讯电缆的设计

通讯电缆组件需要满足上述技术指标要求,才能适用于室外环境长期使用而不产生电性能下降或损坏等质量问题。如何才能保证通讯电缆满足以上技术要求,需要对通讯电缆组件的部件材料进行选择、防水结构设计以及通过工艺手段各方面进行保证。

3.1 连接器设计

3.1.1 连接器防水结构设计

通讯电缆通常由两端的连接器部件通过电缆线缆连接起来构成通讯电缆,使用时通过两端的连接器与通讯设备上的连接器端口实现快速连接。连接器是通讯电缆的重要组成部件,连接器的机械性能和电性能指标直接影响通讯电缆的使用特性。通讯电缆使用于室外,连接器必须满足室外使用的要求,即满足IP67防护等级要求。

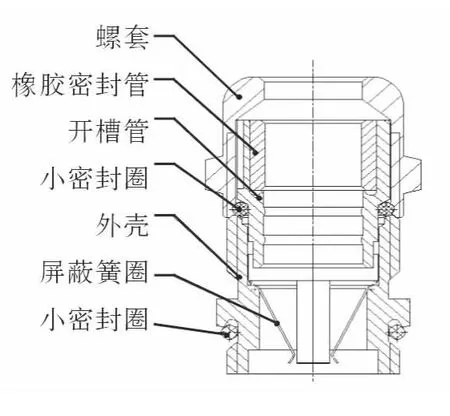

图1 锁头安装

图2 锁头结构

图3 锁头线缆安装

如图1所示,连接器的锁头用于连接通讯电缆与机柜设备,同时连接器的锁头具有防水功能,在锁头与通讯电缆接触位置、锁头与机柜设备安装位置通过防水结构可以避免雨水的冲击和渗透。如图2所示,连接器的锁头的装配图中说明了各零件的装配关系,其中小密封圈用于连接器锁头与设备安装板间的安装密封;小密封圈用于外壳零件与开槽管间的界面密封;橡胶密封管与开槽管相配合,在螺套旋紧的过程中,开槽管受到周向的压缩力,使橡胶密封管压缩,橡胶管与线缆紧密贴合,从而起到线缆尾端的密封作用。如图3所示,说明了连接器锁头的装配关系。

3.1.2 连接器抗腐蚀设计

通讯电缆在室外使用,除了具有IP67等级的防水能力之外,还必须具有耐腐蚀的能力。通常对于通讯电缆的耐腐蚀能力,主要通过加速腐蚀试验进行检验,例如盐雾试验、混合气体试验等。为了保证连接器抗腐蚀能力,通常需要注意以下几点:

a.连接器壳体材料选择:连接器外壳通常采用铜材作为基材加工,考虑到其他性能可以选择不同的铜材,例如对抗拉强度要求较高,可以选择锡铜加工。

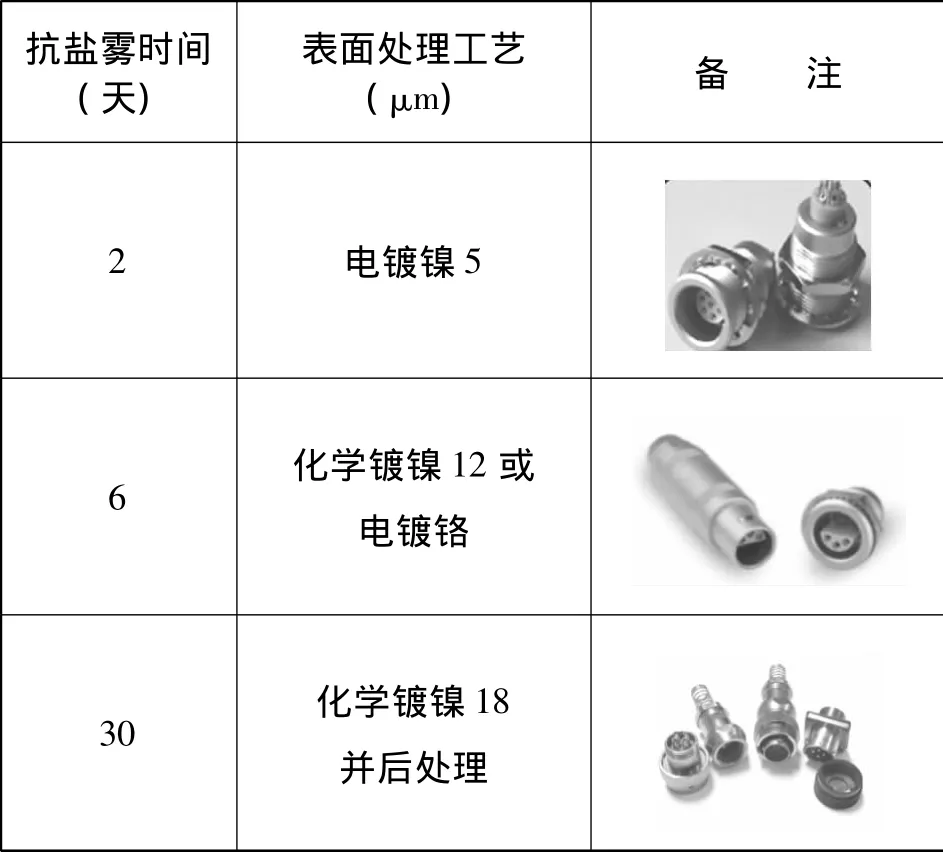

b.连接器的表面处理:为了满足抗盐雾试验的要求,通常连接器外壳需要进行电镀处理。根据耐盐雾时间的不同,可以采取不同的表面处理方式:

3.2 电缆防水结构设计

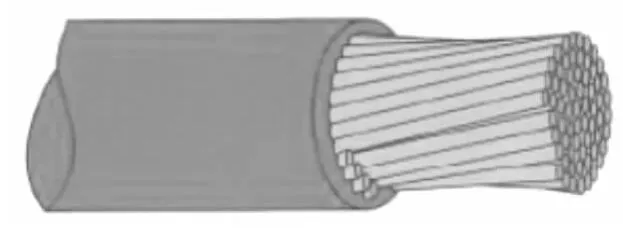

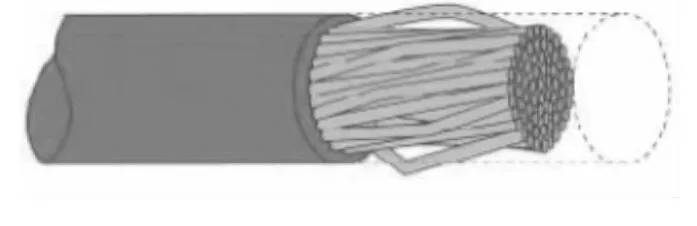

3.2.1 电缆选择

为了满足通讯电缆的使用要求,通常电缆的选择需要考虑如下几点:

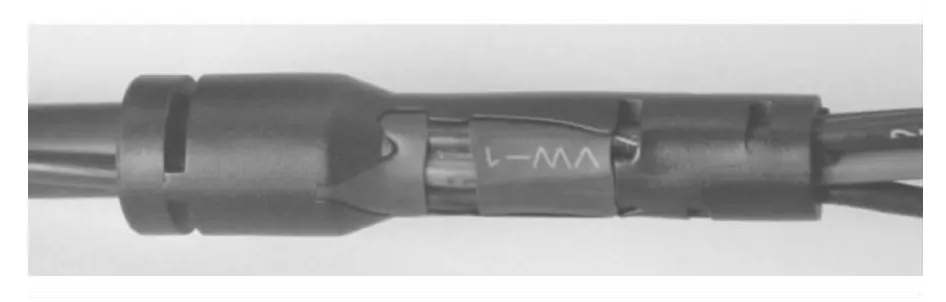

a.电缆满足 VW-1阻燃要求,执行标准UL758/IEC60331-1;

b.电缆抗UV老化,执行标准UL15081-2000;

c.电缆符合RoHS和REACH标准;

以上是电缆基本的性能要求,其他具体要求根据使用环境和用户要求执行。

3.2.2 电缆塑封

图4 低压注塑机

图5 低压注塑产品

图6 低压注塑存储器

电缆与连接器尾端端接后,通常需要进行加固处理,采取塑封加工工艺可以实现防水密封的功能。如图4所示,此设备是低压注塑设备,通过自制的工装,对端接好的线缆的连接器尾端进行塑封工艺,实现快速成型。如图5、图6所示,使用低压注塑的工艺,可以实现批量电缆生产,但要根据使用环境,例如环境温度等因素来正确选择注塑材料。

3.2.3 电缆防水结构

电缆在对于上述的防水接头连接器可以通过连接器本身的防水机构实现防水功能,但对于常规使用的连接器如何在不改变连接器自身结构的情况下实现防水功能,则需要配备专用的防水机构。

图7 防水线夹

图8 防水线夹对接示意

通常我们采用如下防水线夹机构,如图7和图8所示。防水线夹可与连接器一同配套使用,防水线夹结构尺寸与连接器的尺寸匹配,特别是安装螺钉的安装孔尺寸完全一样。图7是防水线夹与连接器的安装外形图,连接器依靠自身的外形结构安装于防水线夹的内腔,防水线夹两侧的锁紧螺钉通过连接器两侧的安装孔。图8是使用此防水线夹的连接器线缆的安装图,防水线夹两侧的锁紧螺钉与固定与安装板上的安装螺钉进行锁紧,实现线缆的对接及防水功能。

对于无法实现连接器结构防水的连接器,特别是受到自身外形尺寸及结构限制,如图9所示,不能自身实现防水功能,可以采用摩梭套这种防水结构的部件。

图10 线缆注塑

图11 线缆成品

4 抗腐蚀通讯电缆的制造

4.1 连接器端子端接(按IPC标准涉及剥线、压接端子、焊接等)

a.剥线

线缆加工和装配过程中,剥线是线缆加工的第一步。如图所示,剥线经常出现的不良主要有线缆线芯损伤(如图12)、线芯断丝(如图13)、线芯散丝(如图14)等情况。因此,在线缆剥线时,要使用专用的剥线工具,例如热剥器等工具,如果不能采取热剥方式,则需要调试好剥线机并对剥线后的线芯进行外观检查,检查合格才能批量剥线加工。

b.压接端子

剥线合格的线缆,将使用图15所示的压接设备压接连接器端子。压接端子时必须按照IPC620标准规定进行压接、测试,如图17所示,线芯的绝缘层必须处于端子缺口部分,绝缘层边缘最好处于缺口中心;如图18所示,线缆线芯与端子压接后,线芯应处于压接端子的中部并被端子边缘压住;如图19所示,端子尾端的压接边缘应插入线缆绝缘层中,但不与线缆的线芯接触。压接端子后线缆外观符合IPC620标准的要求,同时进行端子保持力的测试,线芯的压接保持力要满足连接器产品的详细规范的要求。

c.焊接

连接器的端子除了压接形式,常见的还有焊接端接方式。如图20所示,焊接的芯线和零件轮廓容易被辨别,芯线和零件的焊点有一羽毛状的边缘,形状为一凹面。可接受的焊点上锡的渗透性所形成的接触角是90°或更小。具体焊接标准及要求必须满足IPC620中4.8焊锡要求的规定。

图12 剥线

图13 断丝

图14 散丝

图15 端子压接机

图16 端子

图17 端子压接间隙

图18 端子线芯

图19 压接绝缘层图

4.2 塑封

4.2.1 连接器塑封

线缆端接端子后,端子装入连接器中。连接器端子依靠自身的卡爪结构固定与连接器的塑胶基座中,通常端子在塑胶中的保持力不大于20N,对于尾端的线缆重量常常无法承受。因此,要保证线缆与连接器的可靠连接,不造成端子从连接器塑胶基座中松脱,常常采用塑封工艺对连接器端接部位进行加工。如图21所示,连接器端子与线缆端接后装入连接器塑胶基座中,如图22所示,尾端采用了塑封工艺的线缆。在此类塑封加工过程中,经常出现塑封后连接器中的端子易位、塑封胶充入连接器对接端口问题,造成连接器线缆对接不良和失效。针对此类问题,可以采取一下以下措施解决:塑封模具设有连接器端子固定机构、塑封前采取热熔胶预先固定端子尾部、调整塑封压力等参数。

图21 焊接线缆

图22 线缆注塑

4.2.2 电缆塑封

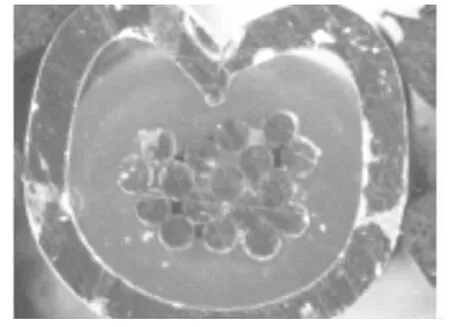

通常电缆的两端端接有连接器,也有一些通讯电缆根据使用要求,线缆一端不端接连接器,而是采取甩线的方式加工。为了保证甩线部分线缆不被损坏,对线缆甩线部分要进行塑封加工。塑封外形尺寸和形状根据线缆具体的使用环境进行确定,但有时线缆直径和线缆塑封外形尺寸都受到到限制时,塑封加工造成外观质量和抗拉强度的不良。如图23所示,该线缆原外形尺寸为10.2mm,塑封后外形尺寸不大于11.5mm,长度为40mm,如图23所示。图中右半部分塑封后出现导线外露外观质量问题,塑封拉力也不能满足200N的要求。通过对塑封模具进行修整,特别是对塑封胶口进行调整,同时选择合适的塑封材料及调整塑封工艺参数,解决了外观和抗拉强度问题,如图24所示,塑封线缆外观质量和尺寸均满足技术要求。

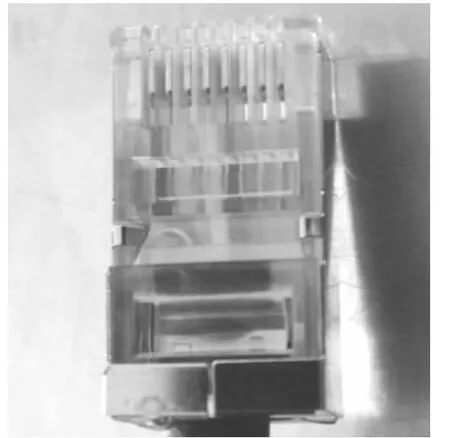

5 抗腐蚀通讯电缆试验

5.1 双85测试

如图25所示,装配完成的通讯电缆按照双85测试要求进行试验。经过1000小时试验后,通讯线缆进行基本电性能测试,包括绝缘电阻、耐电压项目,均符合技术要求,外观质量有降低,但没有出现破损等严重不良现象。如图26所示,线缆上水晶头试验前的照片,如图27所示,1000小时试验后水晶头的外观照片,存在一些泛黄水迹,属于外观质量的可接受范围。

图23 不合格注塑件

图24 合格注塑件

图25 通讯线缆

图26 试验前水晶头

图27 试验后水晶头

5.2 盐雾试验

通讯电缆上连接器按照GB/T2423.17规定进行了720小时盐雾试验后,连接器外观未出现镀层脱落、腐蚀生锈等严重质量问题。

5.3 防水等级IP67

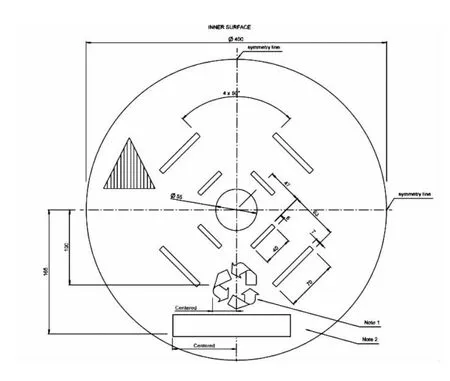

图28 防水测试设备

如图28所示,GB4208标准中规定IP67防水等级:使用潜水箱,水面在外壳顶部以上至少0.15m,外壳底面在水面下至少1m。试验持续时间30min。如果试验后出现渗水现象,则判定试验不合格。Dsub防水产品采用1m水深胶管进行潜水试验,试验后防水产品未出现渗水现象,结论合格。

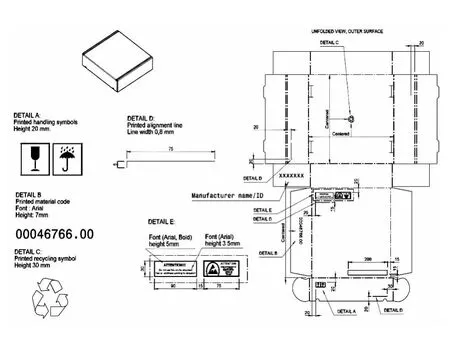

6 抗腐蚀通讯电缆包装设计

如图29、图30所示,需要设计专用的通讯电缆包装盒,使用专用包装盒可确保通讯电缆在运输过程中不受到损坏。合格的包装盒需要按跌落试验要求进行验证,确保包装盒在运输过程中保护电缆。具体要求如下:

通讯电缆内包装使用单元包装,外包装使用纸箱包装的产品应进行垂直跌落试验。包装完成的整箱产品在垂直跌落试验后,外包装纸箱不得出现破损,通讯线缆在内包装盒内不得出现脱落、变形、镀层损伤等外观损伤。

图29 线缆包装盘

图30 线缆包装盒

跌落方式如下:

a)跌落地面为钢板水平面,不变形,不移动;

b)跌落高度为1m;

c)跌落方式:六面、三棱、一角。

通过跌落试验验证,按图29和图30设计的通讯电缆内包装能够保证电缆运输过程中不出现损伤等质量问题。

7 结论

通讯电缆由于受到室外使用环境的影响,对通讯电缆设计提出了越来越高的要求,包括双85测试、关键部件720小时的抗盐雾腐蚀和IP67的防护等级要求。以上所述是我司在开发通讯连接器研制成熟经验的基础上,成功为国内外主要通讯设备商开发通讯电缆的设计方法和制造手段的总结。对于目前常见的通讯电缆设计和制造,具有积极的指导作用。

[1]GB/T9535-2006《地面用晶体硅光伏组件设计鉴定与定型》国家质监局2005年6月.

[2]IPC/WHMA-A-620《线缆和线缆组件装配技术要求及验收标准》ANSI 2002年3月.