乳状液膜法萃取废水中氰化物的特性

2014-07-05党龙涛薛娟琴李国平刘妮娜

党龙涛,薛娟琴,李国平,刘妮娜

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

乳状液膜法萃取废水中氰化物的特性

党龙涛,薛娟琴,李国平,刘妮娜

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

针对氰化废水的特点,以三正辛胺(TOA)为载体、煤油为膜溶剂、液体石蜡为膜助剂、NaOH水溶液为内水相,采用乳状液膜技术处理工业废水中的氰化物。重点考察了表面活性剂用量、流动载体用量、内相液NaOH浓度等因素对氰化物萃取率的影响规律。研究结果表明:当TOA体积分数为2%、表面活性剂Span-80体积分数为3%、液体石蜡体积分数为1%、内水相NaOH质量分数为2%、油内比为1∶1、乳水比为1∶7、萃取时间为15min时,氰化废水中氰化物的萃取率达到95%以上。在实验得出的最优条件下,考察最优条件对初始浓度不同的实际废水的适用范围,分别对初始浓度为322.23mg/L、483.35mg/L、644.46mg/L和966.70mg/L的氰化废水进行处理,可得该体系下处理氰化废水的较佳的浓度范围为300~500mg/L,氰化废水中氰化物的萃取率可达到95%以上。综上所述,乳状液膜法在工业上具有良好的应用前景。

氰化废水;乳状液膜;三正辛胺;萃取率

氰化废水是指含有氰化物的工业废水,主要来源于电镀、选矿、稀贵金属冶炼、农业、医药、煤气化等行业[1-3]。氰化物有剧毒,极少量的氰化物就会使人、畜在短时间内中毒死亡。目前国内外开发的氰化废水处理方法有活性炭吸附法、高铁酸盐氧化法、膜处理法、光催化氧化法、离子交换法、溶剂萃取、电解法等。上述方法对氰化物的处理具有一定的效果,但在某些方面仍有不足。如清华大学开发的溶剂萃取法虽然已实现工业规模化应用,但该法只适应于高浓度含氰废水[4];电解法适合高浓度氰化废水的处理,但电流效率低,废水难以达标排放[5]。

乳状液膜技术是20世纪60年代由美籍华人黎念之博士研究开发的,其将固体膜分离与溶液萃取的特点综合起来,形成一种新的膜分离技术。其优点在于选择性好、比表面积大、能耗低、分离速度快、传质速率高、萃取与反萃取一步进行、膜相能多次重复利用等方面[6-9]。由于乳状液膜分离技术的特性,近年来广泛应用于稀土元素分离、环境保护、生物医药、石油化工、金属离子分离等领域[10-15]。目前研究液膜法处理氰化废水尚处在实验阶段,程迪等[16]对来自制药厂的氰化废水采用液膜法处理,其萃取率可达99.99%,其回收的氰化钠可用于生产;何鼎胜等[17]对来自焦化厂的氰化废水采用液膜法处理,其萃取率可达99%。液膜分离作为一种清洁的分离技术,对氰化废水的处理具有良好的应用前景。

本研究采用Span-80作表面活性剂、三正辛胺(TOA)作流动载体、液体石蜡作膜助剂、煤油作膜溶剂、NaOH溶液为内水相处理氰化废水,并回收氰化物。研究中考察了表面活性剂用量、流动载体用量、内相液NaOH浓度等因素对废水中氰化物萃取率的影响规律,其结果为液膜法处理氰化废水提供了理论与技术基础。

1 实验方法

1.1 材料、试剂和仪器

本实验所用氰化废水来自某黄金冶炼厂提金废水,水质澄清,无色透明。

表面活性剂为Span-80,载体为三正辛胺(TOA)、氢氧化钠溶液,膜溶剂为煤油,膜助剂为液体石蜡,提供强酸介质的是浓硫酸。以上试剂均为化学纯。

仪器:高剪切混合乳化机,上海全简机电有限公司;精密增力电动搅拌器,常州国华电器有限公司;超声波破乳机,深圳市艾柯森自动化设备有限公司。

1.2 实验原理

氰化废水中含有大量的铜氰配合物、锌氰配合物和铁氰配合物。在废水中存在形态比较稳定,不易游离出氰离子,在强酸介质中,这些配合物能游离出氰离子,同时为萃取氰化物提供H+介质,有利于萃取废水中的氰化物。

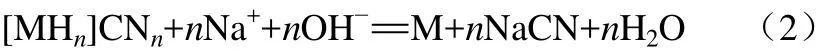

以三正辛胺(TOA简写为M)为流动载体,用乳状液膜法萃取氰化废水的萃取机理如图1所示。

基于三正辛胺在H+介质中会质子化,即:M+nH+=[MHn]n+,萃取过程可分为以下4步。

(1)在外水相-膜外界面,CN-和载体M在H+介质中,发生如式(1)反应。

(2)反应生成的配合物[MHn]CNn从外水相-膜外界面向膜内侧扩散,到达膜内界面。

(3)配合物在膜内界面与内水相接触扩散,与内相液NaOH发生解吸反应,如式(2)。

(4)载体M在浓度梯度作用下,由膜内界面向膜外界面扩散,继续重复上述反应过程。

1.3 实验方法

图1 TOA作流动载体的萃取机理

(1)制乳 将表面活性剂溶解在膜溶剂中,并加入载体、膜助剂液体石蜡、碱性氢氧化钠内相液,按一定的体积比混合,利用制乳机在低速下搅拌均匀,随后加速到2300r/min转速下搅拌均匀,制得白色油包水型微孔乳化液。

(2)反应 将微孔乳化液与待处理的氰化废水按1∶(3~21)的体积比混合,在230~270r/min的低速搅拌,使二者充分混合,氰化物进入内相液被萃取。

(3)破乳 废水中氰化物进入内相液被充分提取后,转入分液漏斗中静置分层,取下层无色水相测定氰化物的含量,上层油层为油相与内相液,内相液中富集着氰化物,利用超声波破乳后静置得到的水相为可以回收利用的氰化钠。

1.4 分析方法

按照GB 7486—87《水质氰化物的测定》测定废水中的氰化物的含量。

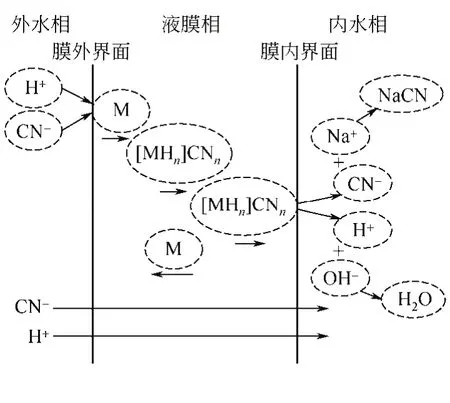

氰化物的萃取率采用式(3)表示。

式中,β为氰化物的萃取率,%;m0为经萃取后废水中氰化物的质量,mg;m为废水中氰化物的原始质量,mg。

2 结果与讨论

2.1 表面活性剂用量对氰化物萃取率的影响

实验条件:TOA体积分数2%,液体石蜡体积分数1%,乳水比1∶7,乳水接触时间15min,油内比为1∶1,制乳转速为2300r/min,NaOH体积分数为3%。实验结果如图2所示。

从图2中可以看出,随着Span-80用量的增加,萃取率逐渐提高,但是当体积分数超过5%后,乳液接触过程中会出现因黏度过大而难以分层的现象,萃取率降低。以上的实验现象可以解释为随着Span-80在体系中体积分数的增加,液膜的界面张力相应的随之降低,其界面能降低,液膜体系达到更加稳定的效果。但Span-80在体系中体积分数过大时,氰化物的萃取率降低,是因为表面活性剂所占体积分数越大,液膜的传质阻力就越大,降低了氰离子的迁移速度。总体上来讲,表面活性剂的用量过大反而导致除氰效率的下降,且增加成本。对于该体系,采用表面活性剂体积分数为3%,一方面能保证对氰化物有较高的萃取率,另一方面能保证乳状液膜长时间的稳定。当采用表面活性剂体积分数为4%时,虽然对氰化物有较高的萃取率,但其界面张力较低,会大大降低油水相之间的界面能,乳状液膜会更加稳定,对后面破乳带来了极大的负担,增加处理回收成本。

图2 Span-80用量对萃取率的影响

2.2 载体TOA用量对氰化物萃取率的影响

其他实验条件同2.1节,改变TOA的用量,考察TOA用量的变化对氰化物萃取率的影响规律。实验结果如图3所示。

图3 TOA用量对萃取率的影响

由图3可知,随着TOA加入量的逐渐增加,萃取率逐渐上升,这是由于TOA浓度增高时,增加了与氰离子反应生成的[MHn]CNn的扩散能力以及CN-的运载能力。当TOA体积分数2%时,萃取率已相对较高,加入量过大一方面会使液膜相的厚度增大,增加破乳难度,另一方面会使液膜相黏度增大,不利于络合物的迁移,且成本会升高,不利于工业化生产。在2%~5%的体积分数范围内,在保证较高的萃取率前提下,选择较低的体积分数,所以配制微乳时选择体积分数为2%的TOA作为载体。

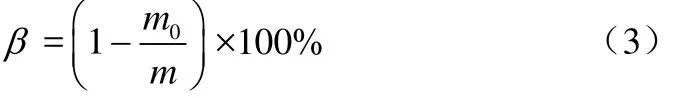

2.3 内相液NaOH体积分数对氰化物萃取率的影响

其他实验条件同2.1节,改变内相液NaOH体积分数,考察内相液NaOH体积分数的变化对氰化物萃取率的影响规律。实验结果如图4所示。

废水中的氰多以稳定的化合物形态存在,然而在液膜萃取的过程中,需要将氰酸化,使其成为游离态的HCN,易于与NaOH结合反应。因而乳状液膜的内相采用NaOH水溶液时,随着NaOH体积分数的提高,会提高氰类物质向内相液的转移速率,从而在反应达到平衡是其萃取总量也越多,因此图4中开始随着NaOH体积分数增加,氰化物萃取率提高。在NaOH体积分数提高到3%及以后,一方面使表面活性剂Span-80酯键发生水解得速度加快,使膜的稳定性急剧下降,从而使氰化物的萃取率降低;另一方面内相溶液浓度增加,内外水相的化学势差随之增加,导致膜的溶胀率增加,也使膜的破损加剧并最终导致萃取率急剧下降。因此,本实验条件中氢氧化钠的体积分数取值为2%。

图4 NaOH体积分数对萃取率的影响

2.4 油内比对萃取率的影响

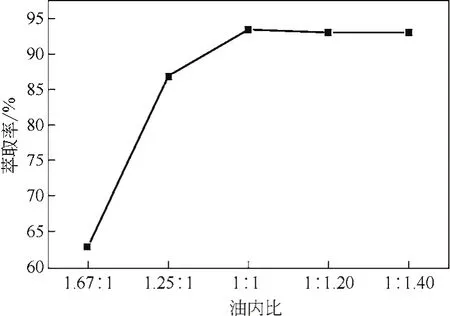

乳状液膜中乳液体积与NaOH溶液体积比称之为油内比。其他实验条件同2.1节,改变油内比,考察油内比的变化对氰化物萃取率的影响规律。实验结果如图5所示。

由图5可知,油内比逐渐降低时,氰的萃取率也逐渐增大,当油内比降低到一定值时,氰的除去率基本保持不变,是因为随着吸收剂增加,即NaOH总量增加,利于NaCN的生成;但是随着萃取时间的增加,油内比小的液膜薄,导致部分膜破裂,使萃取率保持在一定范围内。综合考虑到萃取率和试剂的使用量等因素,选择1∶1为较佳实验条件。

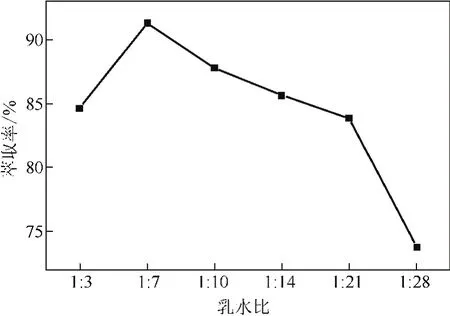

2.5 乳水比对萃取率的影响

乳状液液膜的体积与氰化废水的体积比称之为乳水比。其他实验条件同2.1节,改变乳水比,考察乳水比的变化对氰化物萃取率的影响规律。实验结果如图6所示。由图6得知,随着乳水比增加,萃取率呈上趋势,由于乳水比较低时,乳液黏度高,难以形成有效的分层,分层时间也会明显增加。当乳水比大于1∶7后,随着乳水比增加,呈下降趋势,主要是由于随着乳水比的增加,乳液很难在废水中形成有效的小乳珠,分散在体系中,使得萃取率降低。综上,适宜的乳水比为1∶7。

图5 油内比对萃取率的影响

图6 乳水比对萃取率的影响

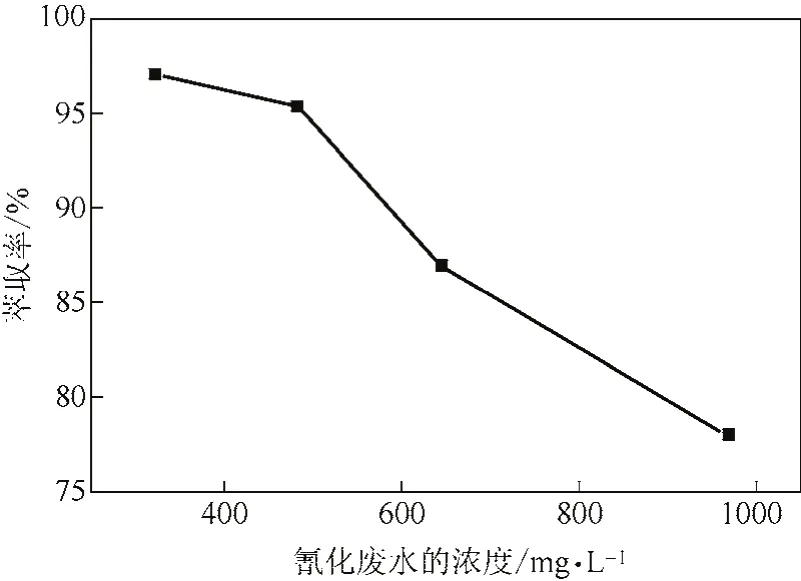

2.6 乳状液膜法对不同浓度氰化废水的萃取效果

实验条件:Span-80体积分数为3%,TOA体积分数2%,液体石蜡体积分数1%,乳水比1∶7,乳水接触时间15min,油内比为1∶1,制乳转速为2300r/min,NaOH体积分数为2%。针对不同体积分数的废水进行萃取。

从图7得知,乳状液膜法对不同高体积分数的氰化废水具有良好的萃取效果,随着氰化废水浓度的上升,其萃取率在下降,主要是因为乳状液膜对氰化物的萃取容量达到饱和,萃取总量不变,对更高浓度氰化物其萃取率降低。综上所述,乳状液膜法对浓度处在300~500mg/L范围内的氰化废水具有良好的萃取效果。处理后废水浓度虽没有达到排放标准,但为进一步的处理提供了良好的基础。

图7 乳状液膜法对不同浓度氰化废水的萃取效果

3 结 论

表面活性剂Span-80为3%,膜溶剂煤油为94%,膜助剂液体石蜡为1%,载体为2%的微乳液配比下,采取油内比为1∶1,乳水比为1∶7,制乳转速为2300r/min,NaOH体积分数为3%,废水pH值为4,乳水接触时间为20min,在以上条件下氰化物萃取率可达到95%以上,对于高浓度氰化废水具有良好的萃取效果。利用乳状液膜技术处理氰化废水效果较好,可有效降低氰化废水对人体健康及环境的危害,这对黄金冶炼工业持续发展、环境保护、人类健康具有重要的科学意义和社会意义。

[1] 阮洋,邹有良,沈卓贤,等. Fenton法处理低浓度含氰电镀废水的研究[J]. 水处理技术,2012,38(1):114-117.

[2] Shen Jian,Zhao He,Cao Hongbin. Removal of total cyanide in coking wastewater during a coagulation process:Significance of organic polymers[J].Journal of Environmental Sciences,2014,26 (2):231-239.

[3] Dvořák L,Lederer T,Jirků V. Removal of aniline,cyanides and diphenylguanidine from industrial wastewater using a full-scale moving bed biofilm reactor[J].Process Biochemistry,2014,49(1):102-109.

[4] 杨明德,王峻峰,公锡泰. 烷基叔胺萃取处理氰化浸金贫液的研究(Ⅰ)萃取体系的选择及工艺试验[J]. 有色金属,1997,49(4):52-57.

[5] 陈华进,李方实. 含氰废水处理方法进展[J]. 江苏化工,2005,33(1):39-43.

[6] 陈伟,夏良树,胡思思. 乳状液膜技术分离回收金属离子的研究进展[J]. 化学工程,2013,41(3):10-15.

[7] Lin C,He G,Dong C,et a1. Effect of oil phase transition on freeze/thaw-incluced demulsification of water-in-oil emulsions[J].Langmuir,2008,24(10):529l-5298.

[8] 范文娟,党亚固,费德君,等. 乳状液膜法提取模拟湿法磷酸中的稀土镧[J] . 膜科学与技术,2012,32(2):46-51.

[9] 李倩甜,刘有智,祁贵生. 乳状液膜法处理苯胺废水的实验研究[J] . 现代化工,2013,33(10):76-79.

[10] 侯新刚,尹皓亮. 乳状液膜法回收酸性含铜废水中的铜[J]. 兰州理工大学学报,2013,39(4):12-15.

[11] 胡筱敏,周宁,欧云川,等. 乳状液膜法治理草甘膦废水[J]. 环境工程,2012,30(3):10-15.

[12] Zheng Huidong,Chen Jingjing,Wang Biyu,et al. Recovery of copper ions from wastewater by hollow fiber supported emulsion liquid membrane[J].Chinese Journal of Chemical Engineering,2013,21 (8):827-834.

[13] Ahmad A L,Kusumastuti A,Derek C J C,et al. Emulsion liquid membrane for heavy metal removal:An overview on emulsion stabilization and destabilization[J].Chemical Engineering Journal,2011,171(3):870-882.

[14] García M G,Acosta A O,Marchese J. Emulsion liquid membrane pertraction of Cr(Ⅲ) from aqueous solutions using PC-88A as carrier[J].Desalination,2013,318:88-96.

[15] 刘涛,程迪,李鹏. 乳状液膜法处理煤制兰炭废水[J]. 化工环保,2013,33(3):235-238.

[16] 程迪,金宽洪,刘军,等. 液膜分离法处理甲氰菊酯生产含氰化钠废水[J]. 农药,1996,35(1):16- 17.

[17] 何鼎胜,陈君毅. 乳状液膜处理含氰废水[J]. 工业水处理,1987,7(3):34- 36.

Research on extraction characteristics of cyanide wastewater by emulsion liquid membrane system

DANG Longtao,XUE Juanqin,LI Guoping,LIU Nina

(School of Metallurgical Engineering,Xi'an University of Architecture and Technology,Xi’an 710055,Shaanxi,China)

:The cyanide wastewater was treated by emulsion liquid membrane method using three octyl amine(TOA) as carrier,kerosene as membrane solvent,liquid paraffin as membrane additives,and NaOH solution as aqueous phase. Cyanide extraction rate was influenced by surfactant dosage,mobile carrier dosage,and concentration of NaOH in the liquid phase. The experimental results showed that the extract rate of cyanide can reach above 95% in the following condition:2% of TOA volume fraction,3% of surfactant Span-80 volume fraction,1% of liquid paraffin volume fraction,2% of mass concentration of NaOH in the internal phase is,1∶1 of volume ratio of oil to internal phase is,1∶7 of volume ratio of emulsion liquid to wastewater,and 15 min of extraction time. Under the optimum condition,the different initial concentrations of cyanide wastewater of 322.23 mg/L,483.35 mg/L,644.46 mg/L and 966.70 mg/L were studied in order to obtain the optimal range of the initial concentrations. The results showed that the extract rate of cyanide can reach above 95% when the rang of initial concentration of cyanide wastewater was 300—500 mg/L.

cyanide wastewater;emulsion liquid membrane;three octyl amine;extraction rate

X 703

A

1000-6613(2014)11-3090-05

10.3969/j.issn.1000-6613.2014.11.042

2014-04-08;修改稿日期:2014-04-24。

国家自然科学基金(51278407)、陕西省自然科学基金重点项目(2012JZ7003)及陕西省教育厅产业化培育项目(2013JC12)。

及联系人:党龙涛(1990—),男,硕士研究生,主要从事废水污染控制。E-mail danglongtaotao@126.com。