MVC系统在填埋垃圾渗沥液处理中的应用

2014-07-04乔建明

乔建明

(中环水务建设有限公司,北京 100022)

垃圾渗沥液具有有机浓度高、成分复杂、金属含量低、含有大量病毒及致病细菌等特点[1],而有机污染物多达60余种,其中有20多种被列入我国和美国EPA优先控制污染物黑名单中[2]。而其中所含的有毒有机污染物包括挥发性有机化合物和半挥发性有机化合物浓度都较高,并且半挥发性有机化合物多数是难降解毒性大的化合物[3]。例如:COD高达数千至数万mg/L,NH3-N和重金属的含量也高达数百到数千mg/L。垃圾填埋场渗沥液污染物浓度不仅与填埋工艺、垃圾组分有关,而且随着填埋时间的降解作用而有很大变化[4],这又给传统工艺处理带来难度。具体污染物浓度见表 1~2。

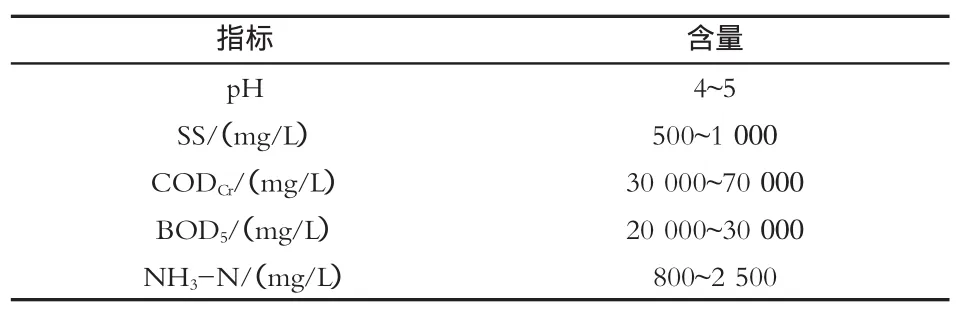

表1 垃圾填埋场渗沥液特点

表2 垃圾焚烧厂渗沥液特点

1 低能耗机械蒸发(MVC)系统原理及处理垃圾渗沥液工艺流程

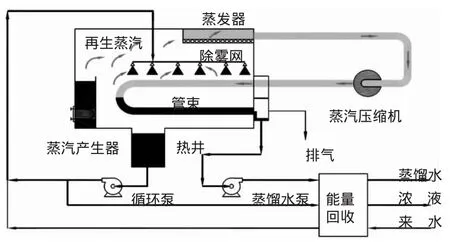

MVC技术最早是为了美国海军舰船上的海水淡化研发而成。从工艺的研发到目前的应用已经历了40 a的时间。目前在全世界不同的行业和领域有上千套的系统在运行,这些行业包括海水淡化、化工浓缩、高浓度有机/无机废水处理、纯净水生产、药用级注射用水生产等[5]。MVC技术之所以在这么多的行业和领域中广泛地应用,是因为MVC是所有蒸发技术中,能源利用最好,能耗最低,蒸馏出水最佳的工艺。其原理如图1所示。

当系统启动之前,渗沥液从调节池被泵入热井,打开蒸汽发生器为系统提供蒸汽,通过热井循环泵将热井里的渗沥液与蒸汽在蒸发釜中混合,通过蒸汽给渗沥液加温,当温度升高到100~101°C时,满足系统运行要求,开启蒸汽压缩机进行系统运行。

当经过预处理后的渗沥液在进入系统之前首先通过能量回收装置,在这里和排出去的蒸馏水与不能蒸发的浓缩液进行多级热交换,使渗沥液的温度升高,渗沥液通过能量回收装置进行热交换后进入热井,通过热井循环泵,抽至蒸发釜中,通过蒸发釜喷淋装置喷淋到蒸发管外表面,变成蒸汽,蒸汽经收集后通过压缩机抽至加热管束内部,从而产生持续的蒸发循环。高温管束内壁的蒸汽在对管外渗沥液进行加热的同时又被渗沥液冷凝,经冷凝后变为蒸馏水,通过蒸馏水泵,泵入能量回收装置,在这里回收蒸馏水热能,后蒸馏水排除MVC蒸发器,进入离子交换系统。产生的浓缩液,储存到装置中的热井,一部分用于与渗沥液混合,提高渗沥液温度,另一部分通过浓缩液泵,泵入能量回收装置,进行热量回收之后,排除系统之外。

图1 MVC原理

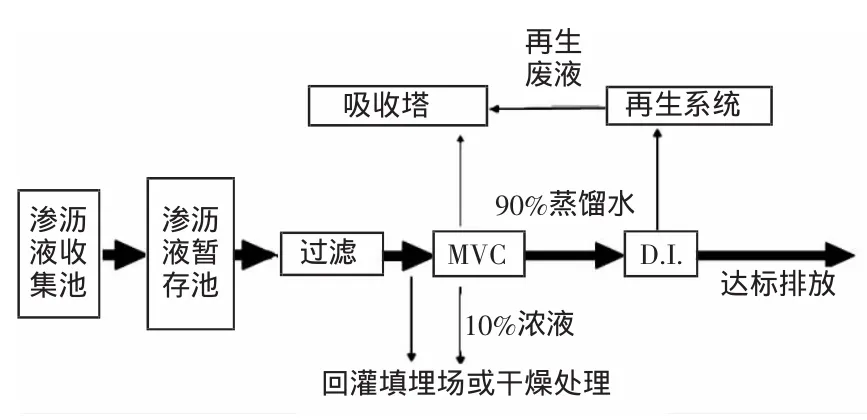

排出系统外的蒸馏水通过阴阳离子交换系统,可以去除蒸馏水中含有的氨离子和其他有机阴离子,从而水质满足排放标准进行达标排放,工艺流程见图2。

图2 MVC处理垃圾渗沥液流程

1.1 MVC蒸发系统处理渗沥液的能耗

从整个工艺流程来看,系统内的损耗主要来源于蒸汽压缩机和系统内部水泵电损耗。而占主要能损耗的蒸汽压缩机在运行中采用变频调速,进一步提高马达效率,减少能耗。与多效蒸发相比低能耗机械蒸发传热系数大能耗低[6],整个MVC蒸发系统处理垃圾渗沥液的能损耗并不高,相反它是一种非常高效节能处理渗沥液的方法。根据潮州垃圾填埋场垃圾渗沥液处理厂电耗可知,MVC系统处理垃圾渗沥液能耗吨水电费基本在20 kW·h/t左右。由于每个地方的填埋施工质量、渗沥液的含固量不尽相同,所以一般而言吨水耗电为 20~25 kW·h/t。

1.2 MVC蒸发系统处理系统材质选择

MVC装置的材质全部采用特种不锈钢材质,所以渗沥液对整个装置的腐蚀性根本够不上任何威胁。但是在海水淡化处理如果用到MVC系统,因为海水中含有大量的氯离子,那么应慎重考虑材质,建议选择钛金属或钛合金材质[7]。

2 传统生物处理垃圾渗沥液方法的缺陷

目前生物法进行垃圾渗沥液的处理,如UASB厌氧工艺、ASBR厌氧工艺、SBR好氧工艺以及A2O工艺等厌氧-好氧组合工艺等。但是由于垃圾渗沥液中氨氮浓度较高,C/N较低,导致C、N、P等营养平衡的失调,严重影响了垃圾渗沥液的生化降解性能,很难达到理想的处理效果。例如在厌氧处理过程中甲烷菌受到温度、p H、有毒及重金属物质影响很大,一旦控制参数没有精确掌控好,厌氧处理系统很容易崩溃[8]。厌氧滤池法处理渗沥液时,其负荷必须保持较低的水平才能达到理想的处理效果[9]。目前常用的好氧处理方式为微孔爆气,但是渗沥液污染物复杂,很容易造成曝气盘橡胶膜片的硬化[10],另外微孔曝气盘的膜片脱落,曝气孔的撕裂,维修麻烦都是困扰微孔曝气好氧处理的问题。

在膜法处理垃圾渗沥液过程中,由于垃圾渗沥液成分复杂,运行一段时间后在膜的浓水侧会积累水垢、有机物、胶体、金属氧化物和细菌等物质造成膜污染,影响膜通量[10],严重的膜清水得水率只有30%~50%。

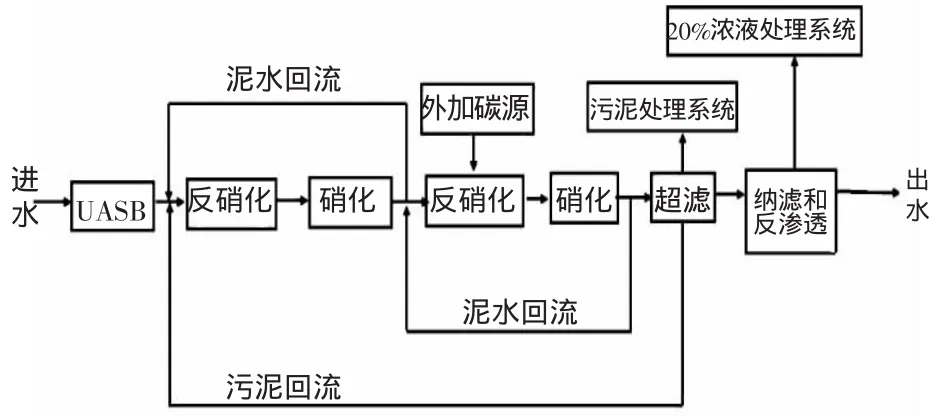

从图3可以看出传统处理主工艺流程有7个单元,3个配套单元:需外加碳源,污泥处理系统和浓液处理系统,另还有3个回流单元,最终的NF系统有时设计为2级[11];UASB反应器的出水进入两级硝化、反硝化处理。

图3 传统生物法处理垃圾渗沥液流程

在本系统中厌氧、好氧微生物对水中的有机物进行分解利用,合成细胞组织,生成水和二氧化碳。渗沥液中的氨氮一部分用于除碳反应中细胞合成,一部分被硝化细菌利用,生成硝酸盐、亚硝酸盐。硝酸盐、亚硝酸盐随硝化液回流至反硝化池,在缺氧环境下发生反硝化,硝酸盐和亚硝酸盐被还原,生成氮气逸出,最终实现脱氮。但由于渗沥液后期的水质C/N严重失调,因此生化系统在处理封场后渗沥液时必须外加碳源(如甲醇)以补充原水处理所需的营养物质,而甲醇容易挥发、易燃易爆,所以操作过程中容易造成安全隐患[12],同时所需费用也会增加。

超滤后清液进入反渗透处理系统(NF+RO系统)进行处理,可以通过反渗透膜的清水即为达标后排放水,产水率约占进水水量的70%;不能通过反渗透膜而被截留的含有污染物的污水即为浓缩液,产生率约占进水水量的30%,采用回灌处理,不足2 a,原液的TDS上升较高,严重影响UF或RO的运行,如浓液要达到GB 16889—2008表2排放要求,目前还没有成熟的技术,另外关键是该技术工艺的运行必须由高素质的管理人员进行管理,这也是目前很多渗沥液生化+膜处理厂瘫痪的原因。

通过以上分析可以看出,传统生物处理垃圾渗沥液工艺在运行的连续性和衔接性上存在很大风险[13]产水率低下,TN达标风险大,由于目前尚无成功业绩运行,难以准确评估;浓液30%需另处理;超滤膜每1~2 a需更换。过长工艺流程使得传统工艺占地面积大,投资成本高,管理人员需要掌握较高的专业技术能力。

3 2种工艺的综合性比较

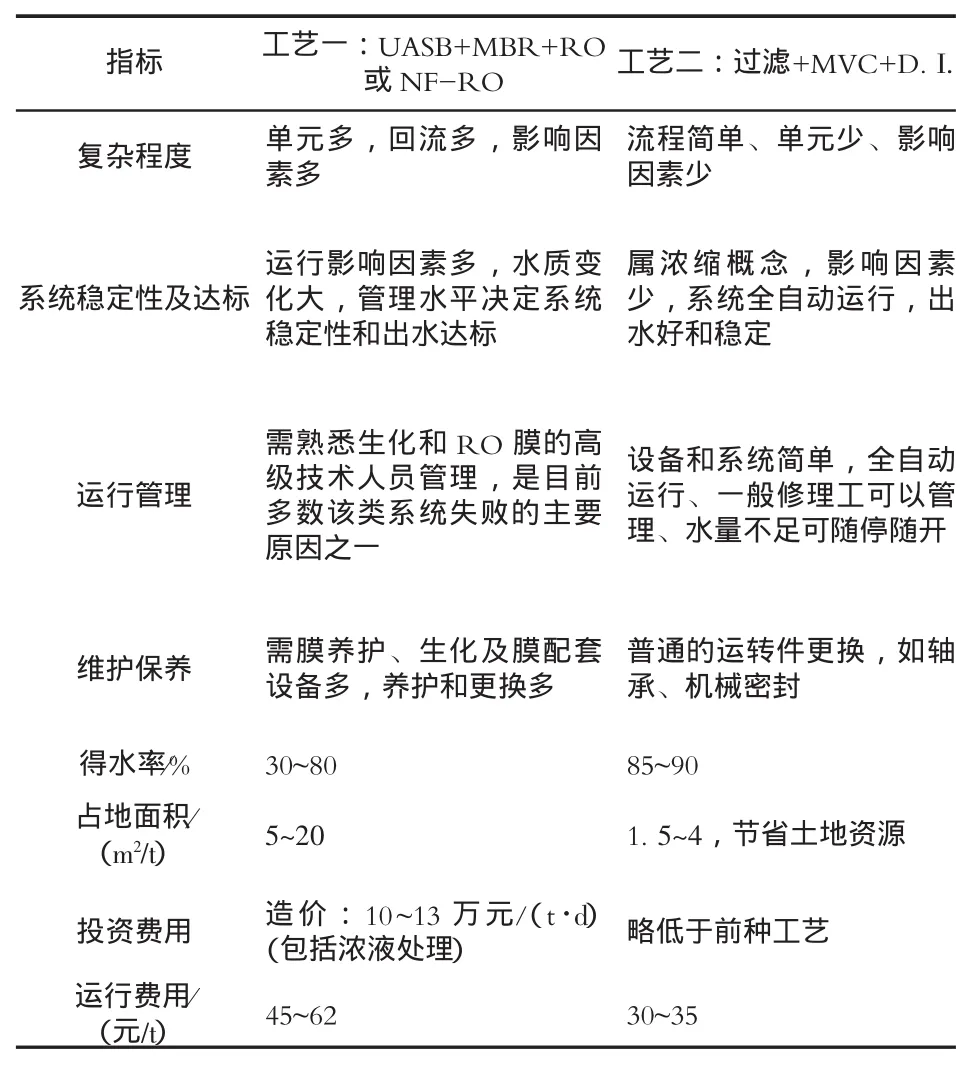

2种工艺的综合性比较见表3。

表3 2种工艺的综合性比较

4 结论

垃圾渗沥液的处理难度大,一直是困扰着填埋场和垃圾焚烧厂运营的问题,由于人们对环境的要求越来越高,相应地在2008年4月国家环境保护部发布了垃圾渗沥液的新标准GB 16889—2008代替了GB 16889—1997。明确增加了总氮、总磷和6个重金属指标的排放要求。低能耗蒸发系统处理垃圾渗沥液的技术的出现,提出了一种新的处理思路,在多个项目上的应用证实了这种技术的成熟性与稳定性。虽然蒸发管结垢问题目前可以用酸碱交换清洗的方式很好地得到解决,但是在以后的项目中可以尝试在清洗过程中添加阻垢剂以达到更好的清洗效果。

[1]黄晓铁,万军伟.垃圾填埋场渗滤液水质特征及处理方法[J].山西煤炭管理干部学院学报,2007(1):1-2.

[2]王慧中,黄娟,李月中,等.垃圾渗沥液处理技术及工程示范[M].南京:河海大学出版社,2009.

[3]周志洪,戴秋萍,吴清柱.垃圾渗沥液中的有毒有机物浓度分析[J].广州化工,2006,34 (3):56-57.

[4]刘宏远,朱荫湄,沈东升,等.生活垃圾填埋场渗滤液水质变化研究[J].浙江林业科技,2004,24 (1):10-11.

[5]王彩虹,陈伟雄,谭润宇,等.机械蒸发—离子交换铵回收工艺在垃圾渗滤液处理中的应用[J].给水排水,2010,36(11):1-2.

[6]尹建华,吕庆春,阮国岭.低温多效蒸馏海水淡化技术[J].海洋技术,2002,21 (4):22-26.

[7]张文毓.钛及钛合金在海水淡化中的应用[J].新材料产业,2009(3):30-31.

[8]张自节,林荣忱,金儒霖.排水工程下册[M].4版.北京:中国建筑工业出版社,2000.

[9]余以雄,陈盛建,高宏亮.垃圾渗滤液生物处理技术及展望[J].四川化工,2005,8 (2):47-51.

[10]吴敏,姚念民.关于微孔曝气器比较与选择的探讨[J].环境保护,2005 (5):16-17.

[11]刘研平,刘硕,李秀金.垃圾渗滤液处理中膜污染的防治[J].环境污染与防治,2007,29 (11):854-855.

[12]林立宁,文靖法,吴亚妍.碳源投加在垃圾渗滤液处理中的具体应用[J]. 中国给排水,2012,28(16):75-77.

[13]杨小江.针对生活垃圾渗滤液处理的UASB+A/O+MBR+NF+RO组合工艺的探讨[J].工业技术,2011(20):1-2.