承载器残余真空分析

2014-07-04涂佃柳

李 岩,詹 阳,涂佃柳

(中国电子科技集团公司第四十五研究所,北京100176)

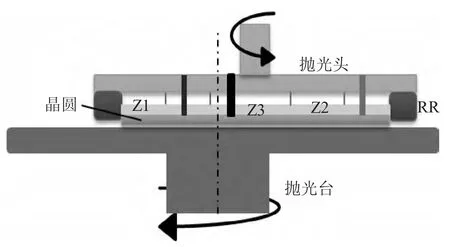

随着器件特征尺寸的微细化、布线层数增加和新型介质材料的引入,半导体工艺对平坦化技术的依赖程度不断增加。化学机械平坦化(CMP)技术广泛应用在IC 晶圆及其衬底材料的平坦化过程中[1]。在CMP 过程中,晶圆被固定在承载器和抛光台之间,通过控制晶圆承载器和抛光台的相对位置和运动,在机械摩擦和化学刻蚀的共同作用下去除晶圆表面定量的材料,以此实现晶圆全局平整度[2]。

1 承载器

晶圆承载器作为CMP 设备的关键部件,其性能直接决定晶圆的抛光质量。依据承载器采用的背膜,可将承载器分为Film 型承载器和Membrane 型承载器。承载器以真空方式吸附晶圆,以压缩空气卸载晶圆。

1.1 承载器功能与工作原理

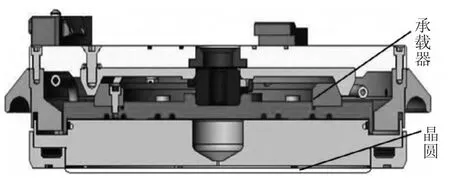

承载器作为与晶圆直接接触的部件,主要功能为:1)承载晶圆:在平坦化生产过程中,如图2所示,晶圆被限制在承载器内,并随着承载器的摆动而运动,避免晶圆与抛光台之间产生随动;2)施加抛光压力:在晶圆背面施加稳定的区域压力,以控制晶圆与抛光垫之间的摩擦力,保证机械摩擦效应;3)移动晶圆:晶圆和承载器随着抛光轴的运动而运动,实现晶圆在装载台、抛光台和卸载台之间的位置转移;4)吸附晶圆:在装载台或晶圆与抛光台脱离时,快速、准确地吸附晶圆;5)卸载晶圆:晶圆进入抛光台或在卸载工位时,快速卸载晶圆。

图1 抛光原理

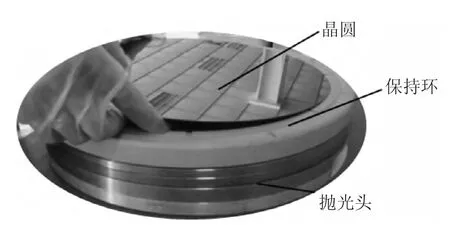

在工位转移过程中,晶圆与承载器的位置关系如图2 所示,承载器将晶圆限制在保持环内,并以真空负压的方式将晶圆“吸附”到背膜上。

图2 承载器中的晶圆

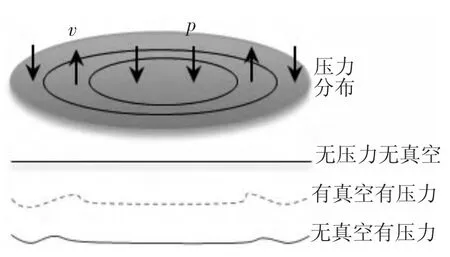

1.2 压力区间的效应

多区域压力承载器技术是实现大尺寸晶圆全局平坦化的关键技术,在晶圆背面不同区域施加不同的压力,实现晶圆不同区域与抛光垫之间不同摩擦力。由晶圆表面在区域压力组合下的形貌曲线如图3 所示,晶圆在无背压作用时,形貌曲线最接近原貌;真空区和压力区域对晶圆形貌的作用效应相反。在CMP 过程中,需消除真空吸附力对晶圆的影响,以实现晶圆形貌的精确控制。

1.3 多区域压力控制承载器

如图4 所示,多区域压力控制的Film 型承载器,具有3 个压力区域。压力区间分布着一定直径和一定数量的通孔。

图3 晶圆表面形貌曲线

图4 多区域压力控制承载器

为了实现承载器的工作要求,承载器的3 个压力区域至少包含1 个真空压力区,2 个或3 个背压区。真空压力区是承载器吸附晶圆的关键区域,直接决定承载器“吸附”晶圆的能力。背压区用于控制晶圆的背压,以保证晶圆去除量的一致性和均匀性。

2 真空压力区

真空压力区作为承载器的关键区域,不仅决定承载器“吸附”晶圆的能力,还影响晶圆的平整度产生。晶圆与承载器之间通过真空负压的方式“吸附”固定,在晶圆抛光过程中,若真空释放不完全,会造成晶圆表面形貌的变化,影响晶圆抛光的效果,并增加晶圆卸载的难度。

2.1 真空压力区的分类

真空压力区域即可作为独立的真空负压区,实现承载器“吸附”晶圆的功能;也可作为混合压力区:真空负压和正压,实现“吸附”晶圆和施加区域压力的功能。

(1)独立的真空负压区。对于3 区域压力承载器,真空压力区作为独立的真空负压区时,承载器具有2 个背压区和1 个真空负压区。晶圆在卸载过程由2 个压力区同时执行,或者2 个中的一个独立执行。

(2)混合压力区。真空压力区作为混合压力区时,承载器具有3 个背压区和1 个真空负压区。晶圆在卸载过程中,可有3 个压力区同时执行,或者两两组合执行,或者3 个压力区独立执行。

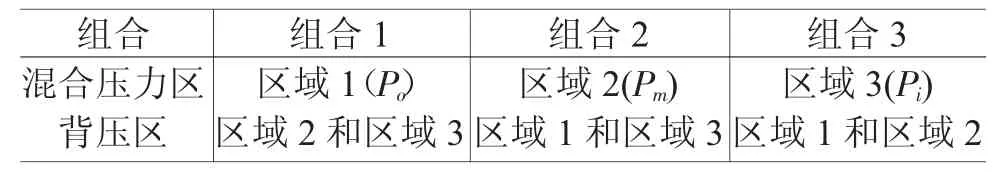

在不考虑区域压力对晶圆抛光质量的影响下,依据混合压力区不同,对承载器的压力控制区进行排列组合,得到承载器区域压力组合方式如表1 所示。抛光机的承载器采用表1 中的混合压力控制技术的组合2,区域2 作为混合压力区,区域1 和3 作为背压区。

表1 承载器区域压力组合

2.2 “法兰型”晶圆

在抛光机进行工艺过程中,如图5 所示,抛光后晶圆的全局平整度呈“中心、边缘凹陷,中间凸起”的“法兰型”分布。分析表明“法兰型”晶圆产生有两种原因:

(1)水的吸附力:晶圆与承载器之间的压力作用,晶圆与背膜之间吸附力分布不均,导致晶圆在抛光过程中的局部压力分布不均,造成去除量不均;

(2)残余真空:真空负压吸附晶圆后,通过电磁阀换向的方式,使真空区与大气连通,但由于“小孔现象”,真空释放不完整,晶圆与承载器背膜之间存在残余真空压力,改变了晶圆表面的形貌曲线。

图5 “法兰型”晶圆

3 吸附力和残余真空测试实验

为了分析“法兰型”晶圆产生的原因,作者分别设计了吸附力和残余真空的测试实验。

3.1 实验原理

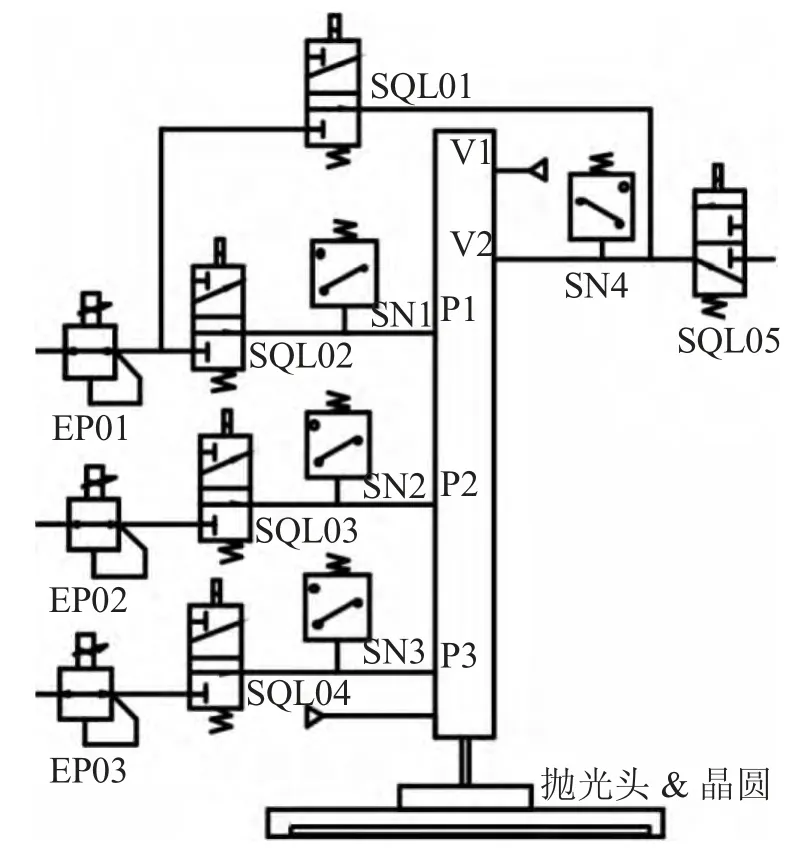

抛光机承载器的区域流体原理如图6 所示,其中EP01-EP02 为电气比例阀,SQL01-SQL04 为两位三通换向阀,SN1-SN3 为压力传感器,P1-P2为背压接口,V1 为真空接口。电气比例阀EP01 和EP02 采用SMC 的ITV0030 系列,输出设定压力0.005 ~0.5 MPa,可分别与换向阀SQL02 和SQL03 组合,实现抛光背压P1 和P2 的控制;混合压力区的正压由EP01 和SQL01 组合控制,真空负压由SQL04 控制。传感器SN1 和SN2 用于记录背压的大小,SN3 用于记录吸附晶圆的真空度。

图6 承载器流体原理图

3.2 吸附力测试实验

(1)将背膜用水浸湿,图7 所示,取一片用水浸泡后的晶圆放置于承载器中,并使晶圆与背膜“粘贴”在一起,尝试轻推或转动晶圆;

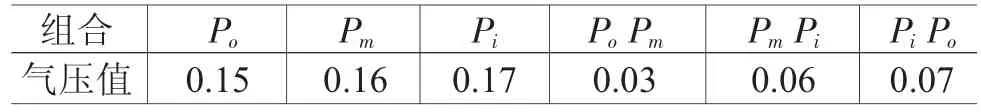

(2)将晶圆“粘贴”到背膜上,通过控制电气比例阀和换向阀,依次向3 个压力区域独立的施加一定压力的气体,并记录晶圆被吹离时的气压值,见表2 中Po、Pm、Pi。

图7 抛光头上的晶圆

(3)将晶圆“粘贴”到背膜上,通过控制电气比例阀和换向阀,依次向3 个压力区域中的2 个区域同时施加一定压力的气体,并记录晶圆被吹离时的气压值,见表2 中PoPm、PmPi、PiPo。

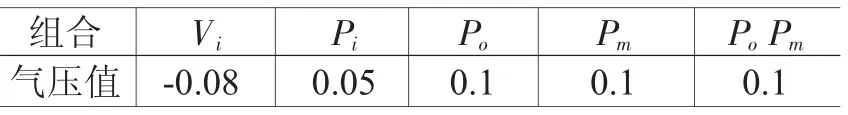

表2 无真空吸附作用时的气压值 MPa

3.3 残余真空的验证实验

3.3.1 真空区与大气连通

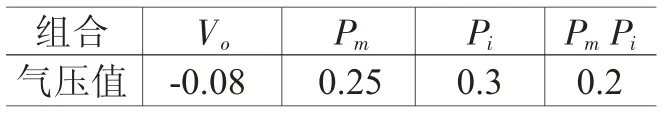

(1)将晶圆“粘贴”到背膜上。依据表1 中区域压力的组合方式1,使用SOL04 换向阀完成真空吸附晶圆,将真空区与大气相连,释放真空。分别向另外两个压力区独立或者同时施加一定压力的气体,将真空吸附晶圆的压力和晶圆被吹离时的气压值记录在表3 中。

表3 区域1 为混合压力区时,真空吸附晶圆后的气压值MPa

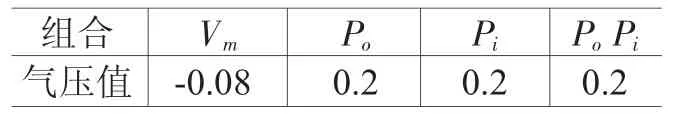

(2)同理,区域压力组合方式采用表1 中的组合方式2 时,气压值记录在表4 中。

表4 区域2 为混合压力区时,真空吸附晶圆后的气压值MPa

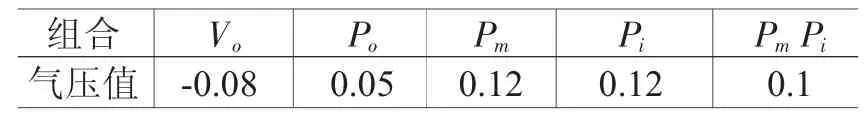

(3)同理,区域压力组合方式采用表1 中的组合方式3 时,气压值记录在表5 中。

3.3.2 真空区通入压缩空气

(1)将晶圆“粘贴”到背膜上。依据表1 中区域压力的组合方式1,使用SOL04 换向阀完成真空吸附晶圆;断开真空后,将真空压力区与EP1 接通2 s 后断开,通入气压为0.05 MPa 的气体。分别向另外两个压力区独立或者同时施加一定压力的气体,将真空吸附晶圆的压力和晶圆被吹离时的气压值记录在表6 中。

表5 区域3 为混合压力区时,真空吸附晶圆后的气压值MPa

表6 区域1 为混合压力区时MPa

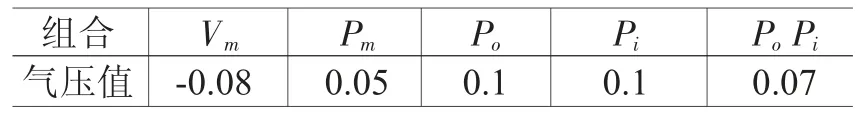

(2)同理,区域压力组合方式采用表1 中的组合方式2 时,气压值记录在表7 中。

表7 区域2 为混合压力区时MPa

(3)同理,区域压力组合方式采用表1 中的组合方式3 时,气压值记录在表8 中。

表8 区域3 为混合压力区时MPa

4 实验结果分析

(1)吸附力测试实验中,放置到承载器背膜上的晶圆,不能自由转动,说明晶圆与承载器背膜接触后形成一定的吸附作用。

(2)比较表2、表3、表4 和表5,表3、表4 和表5 中的独立气压Po、Pm、和Pi,组合气压PoPm、PmPi和PiPo的值明显大于表2 中的值。说明通过真空区与大气接通的方式不能完全破坏晶圆与背膜之间真空区,即存在残余真空。

(3)对应比较表3 和表6、表4 和表7,表5 和表8,在向真空压力区通入2 s 压力为0.05 MPa 的压缩空气后,表6、表7 和表8 中的独立气压Po、Pm、Pi和组合气压PoPm、PmPi、PiPo的值明显小于表3、表4 和表5 中的值。说明通过向真空压力区通入一定压力的气体可以消除晶圆与承载器之间的残余真空。

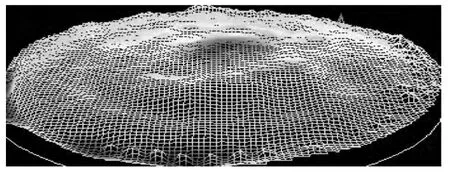

(4)由图5 的形状可知,若产生原因为水吸附力,其形状应为不规则的图形,而图5 中的晶圆形貌呈“中心、边缘凹陷,中间凸起”的“法兰型”分布,说明引起晶圆形貌变化的负压呈一定的均匀性分布。由承载器区域压力分布知,晶圆凸起的位置对应承载器的真空压力区域。即“法兰型”形貌晶圆的形成是由于抛光过程中晶圆与承载器的残余真空引起。消除残余真空后得到的晶圆形状如图8 所示,该晶圆无“法兰型”形貌。

图8 消除残余真空后的晶圆

5 总 结

化学机械平坦化技术是晶圆平坦化的关键技术,随着晶圆尺寸的增加和晶圆特征尺寸的减小,集成多区域压力控制的承载器技术应运而生。化学机械抛光机设备中承载器的压力区域包括1 个混合压力控制区和2 个背压区。

通过分析抛光过程中的“法兰型”晶圆产生的原因,本文分别设计和进行了吸附力和残余真空的测试实验。对比实验结果:(1)由于水的作用,晶圆与承载器之间存在吸附力;(2)真空负压吸附晶圆后,接通真空区和大气并不能完全消除晶圆与背膜之间的真空效应,即晶圆与背膜之间存在残余真空;而通过向真空区通入一定压力的压缩空气,可以有效消除晶圆与背膜之间的残余真空。

[1] Peter Van Zant. 芯片制造-半导体工艺制程实用教程[M]. 北京:电子工业出版社,2010.

[2] 张朝辉. 化学机械抛光中的纳米级薄膜流动[J]. 中国机械工程,2005,16 (14):1282-1284.