PLC 在CGJ-100 铣切机控制系统中的应用研究

2014-07-04张永聪张晨曦王晓奎

张永聪,张晨曦,王晓奎

(中国电子科技集团公司第二研究所,山西 太原 030024)

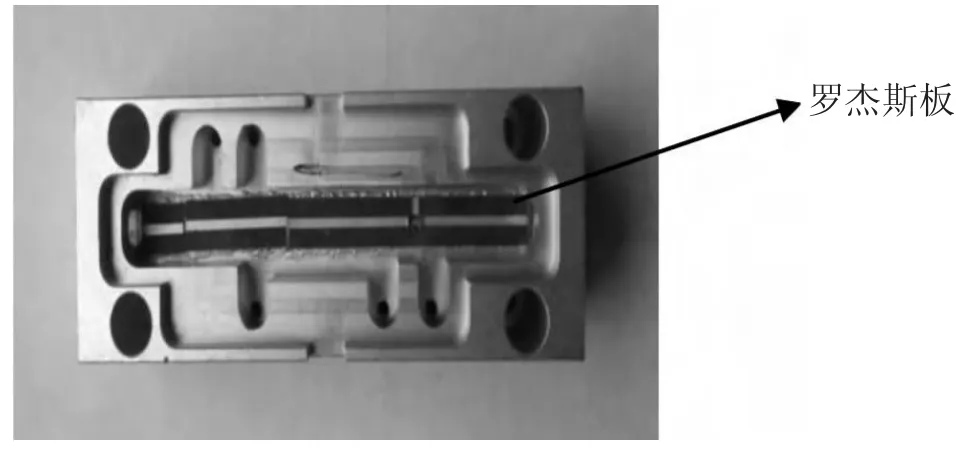

由于罗杰斯板具有不同频率下稳定的电特性,低介电常数温度系数,低损耗及优异的高频性能等优点,所以大多数滤波器等微波器件均采用罗杰斯板作为材料。它在微波器件中的使用方法大致分为两种:(1) 预先把罗杰斯板焊接在器件底部,然后对已经焊接好的罗杰斯板开孔、开槽;如图1 所示。

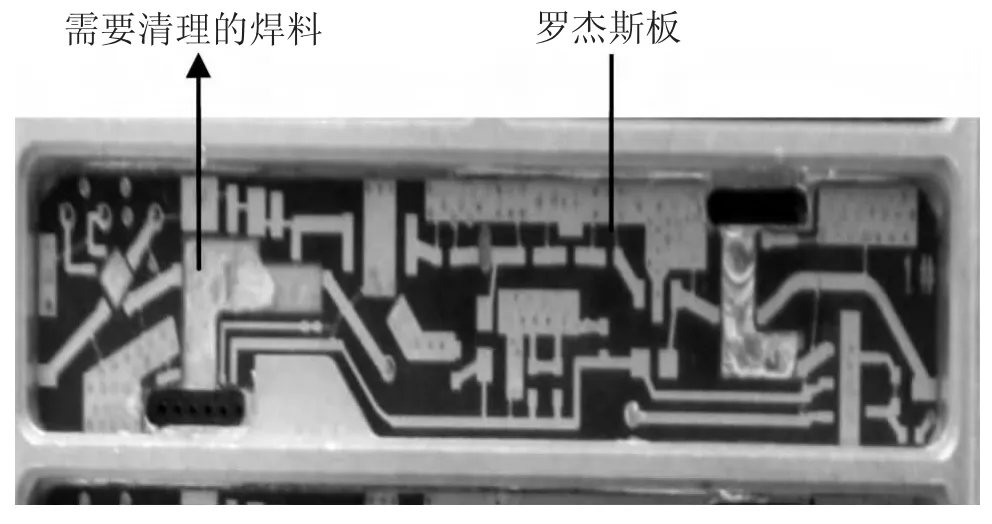

(2)已经开孔或开槽的罗杰斯板与管壳焊接后,焊料溢出,影响芯片的焊接,需要对溢出的焊料进行剥离,并对需要焊接芯片的地方进行清理,如图2 所示。

以上两种方法中,不论开孔、开槽,还是清理溢出的焊料,目前主要依靠人工实现,即技术人员在显微镜下利用工艺刀具加工,效率低且切割质量参差不齐。如何高效率高质量地在罗杰斯板上完成工艺图形切割,一直是相关技术人员要解决的问题。

图1 待开孔/ 槽的罗杰斯板

图2 待清理焊料的罗杰斯板

1 铣切机的工作过程

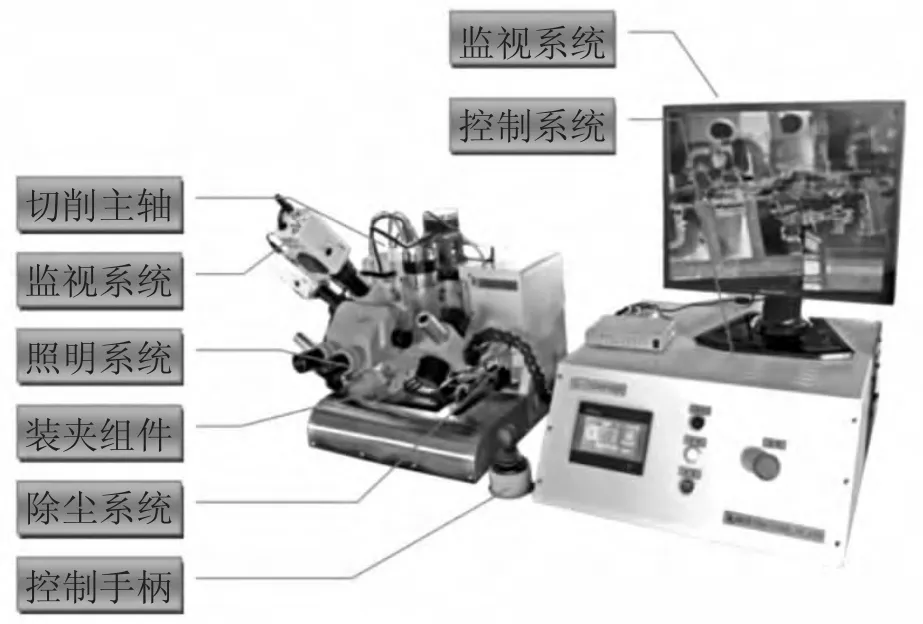

铣切机主要利用高速旋转的电主轴带动微型铣刀对罗杰斯板上需要加工的位置,按照设计的图形进行铣切。如图3 所示为铣切机的整机示意图。

首先通过设备的“差值测高”功能,测量出上测高头与铣刀头之间的高度差值、X 向及Y 向距离。其原理是Z 轴向下运动使上测高头和下测高头接触,PLC 接收到下测高头输入信号时,存储此时X、Y 及Z 轴的绝对位置分别为X1,Y1 和Z1。然后Z 轴复位,移动XY 平台,Z 轴再次向下运动使铣刀头与下测高头接触,同样PLC 接收到下测高头输入信号时,存储此时X、Y 及Z 轴的绝对位置 分 别 为X2,Y2 和Z2。(X1-X2),(Y1-Y2),(Z1-Z2)即分别为上测高头与铣刀头之间的X 向差值△X,Y 向差值△Y 和高度差值△Z。

再把上测高头准确地移动到加工位置,然后利用“定位测高”功能,Z 轴下降直至PLC 接收到上测高头输入信号,存储此时Z 轴绝对位置Z3。Z轴复位后,XY 平台X 向与Y 向分别相对移动△X 和△Y。Z 轴再次下降到绝对位置(Z3+△Z)后,铣刀头即接触到加工位置表面。根据设计的图形尺寸,把需要的数据按照设备加工要求通过触摸屏输入到PLC 中,即可开始自动运行。如果加工位置较多且图形一致,可以预先把所有位置存入PLC 数据寄存器。铣切刀将按照设计的图形和保存的位置自动铣切,运行结束后,铣刀自动提升到设定高度。

图3 铣切机整机示意图

2 硬件系统设计

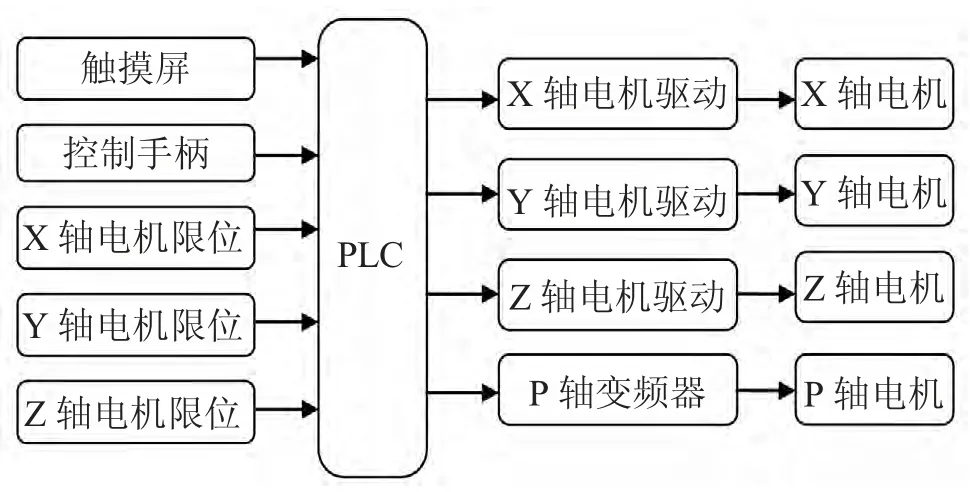

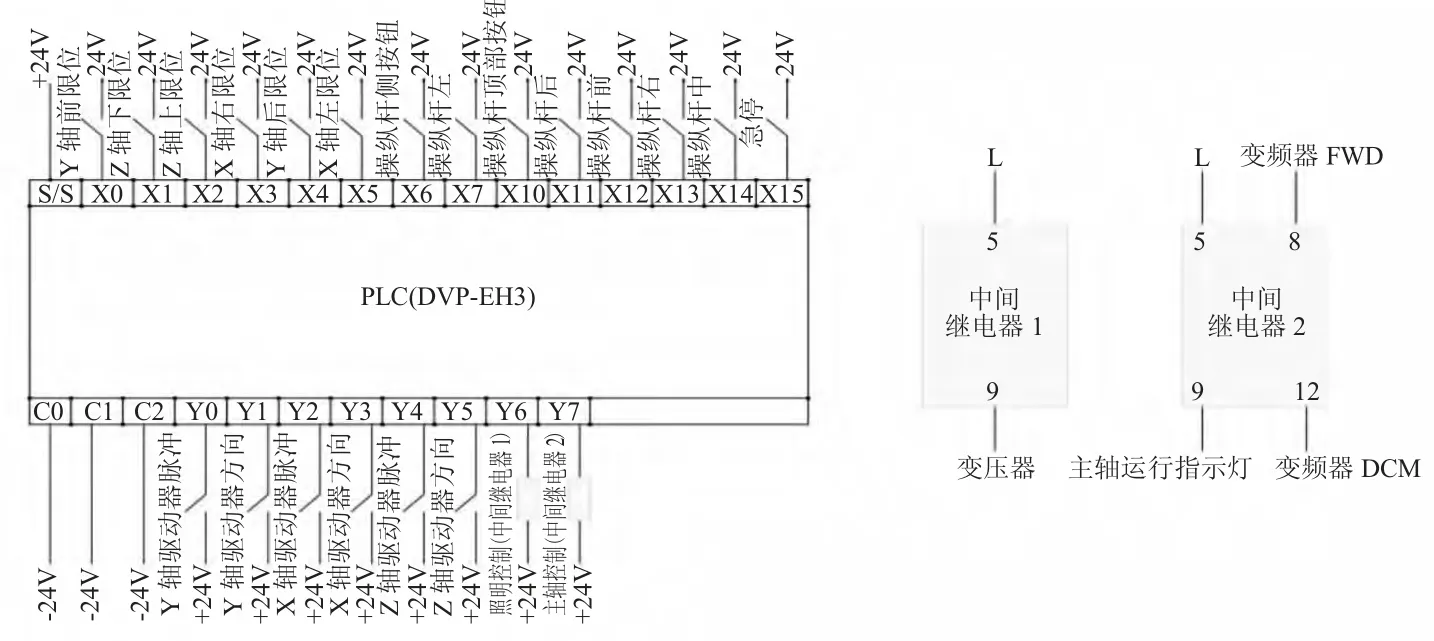

系统基于PLC 与触摸屏HMI 实现系统集成。PLC 对整个控制系统进行控制,并与触摸屏和变频器进行通讯。通过触摸屏可以设置电主轴的转速、各运动轴的速度,同时监测限位及电主轴的状态等。触摸屏、PLC 以及变频器均选用台达系列。3个运动轴都采用高精度步进电机,其中Z 轴可完成分辨率为0.001 mm 的切深进给。各轴均可用操纵杆进行运动控制。变频器控制电主轴的最高转速可达70 000r/min。电主轴具有结构紧凑、质量轻、惯性小、振动小、噪声低、响应快等优点,且转速高、精度高、效率高,是高速主轴单元中的一种理想结构,电主轴轴承采用高速轴承技术,耐磨耐热,寿命是传统轴承的几倍。配有标准的ER11 夹头,简化主轴结构。最大可以夹持准6 mm 的刀柄,完全满足工艺要求。通过两路CCD 相机同时对加工过程进行正面及侧面监控。设备控制框图和PLC 接线图如图4 和图5 所示。

图4 设备控制框图

3 软件系统设计

3.1 PLC 控制系统软件设计

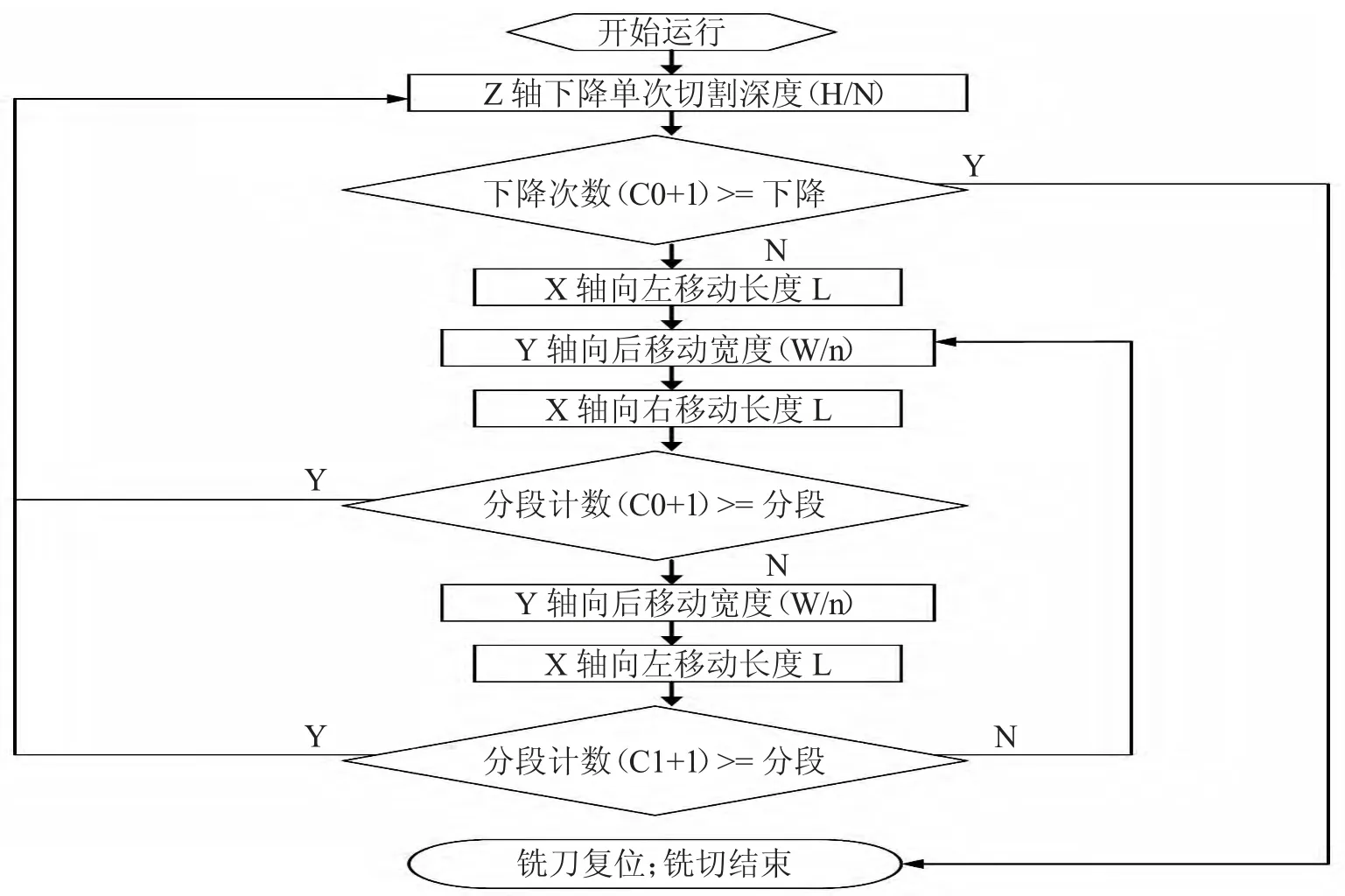

本系统PLC 控制部分软件采用台达公司开发的编程软件工具WPLSoft V2.35 进行开发。程序流程图如图6 所示。

(1)运动轴控制

运动轴控制主要包括X、Y 及Z 共3 轴的JOG 移动、相对移动和绝对移动等。

JOG 移动和相对移动均通过触摸屏设置移动速度及移动距离后,利用操纵杆进行操作。部分代码如下:

图5 设备PLC 接线图

图6 程序流程图

指令 注释

PLSV D214 Y0 Y1 //Y 轴以速度D214 连续(JOG+)移动

DMUL K-1 D214 D154 //D154 存储大小与D214 相等但方向相反的速度

PLSV D154 Y0 Y1 // Y 轴以速度D154 连续(JOG-)移动

DDRVI D204 D206 Y0 Y1 //Y 轴以速度D206 移动相对位移D204

DMUL K-1 D204 D164 //D164 存储大小与D204 相等但方向相反的速度

DDRVI D164 D206 Y0 Y1 //Y 轴以速度D206 移动相对位移D164

DDRVA D314 D316 Y0 Y1 //Y 轴以速度D316 移动到绝对位置D314

(2)自动测高控制

自动测高控制中主要分单步测高和差值测高两部分。单步测高是指利用测高头测量被加工表面的Z 轴纵向高度,即Z 轴接触表面时的行程。差值测高是指测量测高头与铣刀头之间的高度差。部分代码如下:

指令 注释

//差值测高

//X、Y 轴移动下测高头到铣刀头下面

DDRVA D554 K4000 Y2 Y3 //X 轴以速度K4000 移动到绝对位置D554

DDRVA D556 K4000 Y0 Y1 //Y 轴以速度K4000 移动到绝对位置D556

PLSV D216 Y4 Y5 //Z 轴以速度D216 连续(JOG+)移动

AND X17 //下测高头X17 闭合

DMOV D1375 D190 //保存当前Z 轴位置到数据寄存器D190

//X、Y 轴移动下测高头到上测高头下面

DDRVA D550 K4000 Y2 Y3 //X 轴以速度K4000 移动到绝对位置D550

DDRVA D552 K4000 Y0 Y1 //Y 轴以速度K4000 移动到绝对位置D552

SET Y10 //气缸下降

PLSV D216 Y4 Y5 //Z 轴以速度D216 连续(JOG+)移动

AND X17 //下测高头X17 闭合

DSUB D1375 D190 D500 //Z 轴当前位置减去数据寄存器D190 中的数值,差值保存到D500

//单步测高

PLSV D216 Y4 Y5 //Z 轴以速度D216 连续(JOG+)移动

AND X16 //上测高头X16 闭合

DMOV D1375 D502 //保存当前Z 轴位置到数据寄存器D502

DDRVA D250 K5000 Y4 Y5 //Z 轴以速度K54000 移动到绝对位置D250

(3)铣切控制

铣切控制主要设置铣切时需要的参数,即所使用铣刀的直径,切割的数量、深度、次数及长度和宽度。例如使用直径为φA 的铣刀铣切N 个相同的长度为L,宽度为W,深度为H 的图形。部分代码如下:

指令 注释

DDIVP D50 D52 D70 //Z 轴单次下降深度D70

DDIVP D98 D60 D75 //Y 轴单段移动D75

DDRVI D70 D210 Y4 Y5 //Z 轴以速度D210 下降深度D70

BMOV D1338 D92 K2 //保存X 轴当前位置到数据寄存器D92

BMOV D1336 D90 K2 //保存Y 轴当前位置到数据寄存器D90

DDRVI D80 D202 Y2 Y3 //X 轴以速度D202 移动相对位移D80

DDRVI D82 D206 Y0 Y1 //Y 轴以速度D206 移动相对位移D82

DDRVI D96 D202 Y2 Y3 //X 轴以速度D202 移动相对位移D96

//如果单次切割完成,X、Y 轴回到起点

DDRVA D90 K5000 Y0 Y1 //Y 轴以速度K5000 移动到绝对位置D90(起点)

DDRVA D92 K5000 Y2 Y3 //X 轴以速度K5000 移动到绝对位置D92(起点)

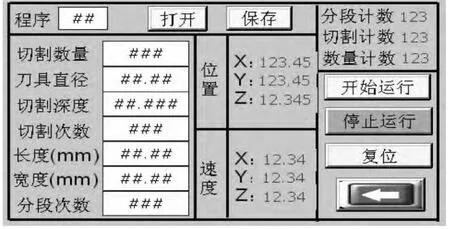

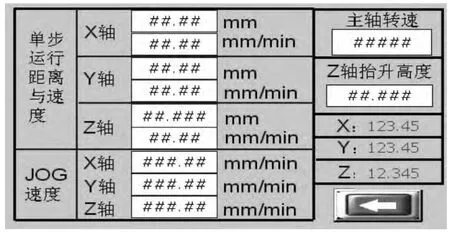

3.2 控制系统操作界面

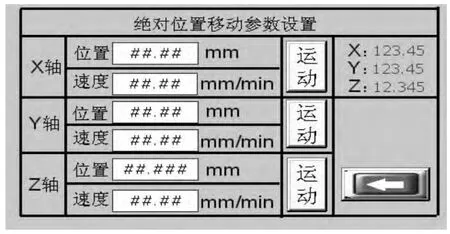

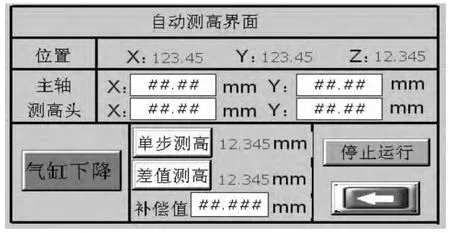

控制界面中包含主控界面、铣切设置界面、状态显示界面、运动参数界面、绝对移动界面及测高设置界面等。在各个界面中用户均可以方便地设置运行所需的参数。如果参数输入错误,系统会给予提示,停止运行确保安全。在状态显示界面中实时显示各轴限位的状态、主轴运行状态等信息。方便用户的观察和操作。如图7,8,9,10,11,12 所示。

图7 铣切设置界面

图8 主控界面

图9 运动参数设置界面

图10 绝对移动界面

图11 自动测高界面

图12 状态显示界面

5 结束语

本文主要介绍应用DVP-EH3 PLC 对铣切机进行控制,完成罗杰斯板的加工。操作界面简单,方便使用者对设备的操作。经实际运行,此系统可以实现精准控制,操作方便,监控直观的目的。很大程度上缩短了罗杰斯板的加工时间,提高生产效率。

[1] 刘涵绮. PLC 在原料气压缩机控制系统中的应用研究[J]. 自动化技术与应用,2014,33(6):35-39.