翻车机在线状态检修技术的探讨

2014-07-04闫长征周劲松

闫长征,周劲松

(国华徐州发电有限公司, 江苏 徐州 221166)

1 概述

翻车机是火力发电企业的重要卸煤设备,采用上位机监控和操作,自动化程度较高,但由于设备动力大、操作频繁、运行环境恶劣,所以故障率也较高。当翻车机出现电气故障时,需打开其下位机程序进行查找和判断,这就要求检修人员具有较强的电路分析、计算机操作、网络通信等技术能力,否则易出现误操作,造成程序和设备损坏。该检修技术主要是从翻车机的运行流程和设备、元件间的逻辑、联锁条件入手,通过逻辑程序对设备状态的监测,实现对设备故障的智能判断,从而达到预防翻车机故障发生和提高检修效率的目的。

2 翻车机PLC 控制系统结构

2.1 下位机配置

下位机配置了1 台Quantum 系列的140CPU 67160 冗余主站,外加3 个远程IO 站。主站和从站之间采用Modbus Plus 进行通讯,通讯电缆为RIO 同轴电缆。该通讯方式为A/B 双网通讯,提高了网络的安全性能。

2.2 上位机配置

上位机配置了1 台操作员站(operation station),1 台工程师站(engineer station)和1 台远方检修工程师站(设计新增)。上位机根据TCP/IP 协议,通过交换机、网络双绞线和下位机通讯,网络配置方式为双网冗余。上位机和下位机驱动为Vijeo Citect7.2软件自带的Modbus TCP/IP驱动。

2.3 信号传感设备

翻车机控制系统安装了1 只主令开关,若干接近开关、光电开关和编码器等。主令开关主要是根据翻车机电机轴的旋转来定位翻车机的转动角度,可以输出主令0°,27°,75°,135°,175°等角度信号。编码器主要是利用编码器的输出点连接到PLC 的高速计数模块,以此来计算编码器数值,从而用来定位拨车机在系统中的横向位置。

3 翻车机在线状态检修技术

翻车机控制系统可分解为翻车机系统、拨车机系统、夹轮器系统。翻车机的工艺动作可分解为:倾翻运行、翻返运行、压车梁夹紧动作、压车梁松开动作、靠车板靠车运行、靠车板靠返运行等6 个主要工艺动作流程。拨车机的工艺流程可分解为:接车行走、牵车行走、升大臂、降大臂、提重销、落重销、提轻销、落轻销等8 个主要工艺动作;其他辅助设备如拨车机油泵、油泵出口阀、变频器、油泵加热器、油泵冷却风机、拨车机编码器等辅助设备作为二类设备检测。夹轮器工艺流程可分解为:夹紧运行、松开运行等2 个主要工艺动作。这样分级别的划分可以明确故障出现的导向性,提高故障分析的效率。

3.1 故障定位

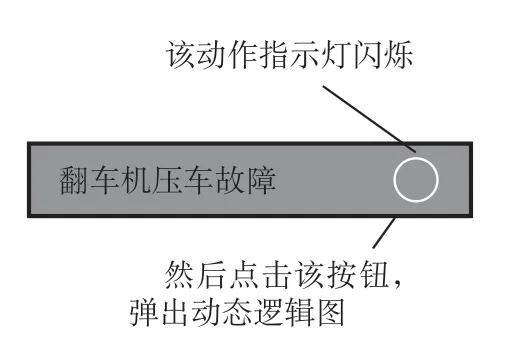

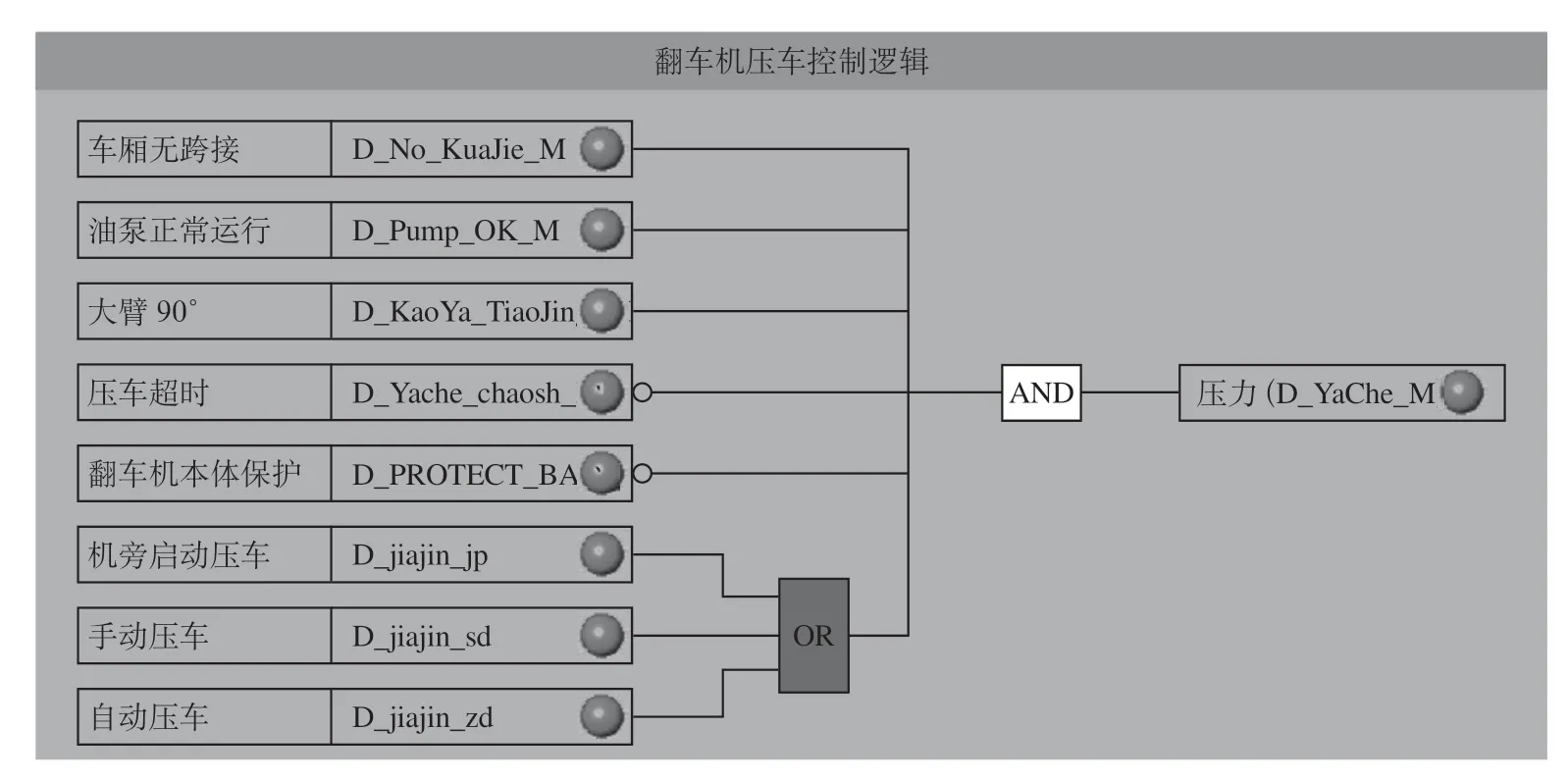

以其中一个检修界面“翻车机本体主要工艺动作”为例,如图1 所示。当故障出现时,翻车机控制系统的报警区域(画面的底部或报警汇总页面)会提示故障点(有故障描述),翻车机主要动作过程的动态逻辑按钮上的报警指示灯会发出黄色闪烁信号来警示该动作过程有故障,点击该按钮,弹出该动作的动态逻辑画面,如图2 所示。然后根据动态逻辑图,查找故障出现位置,如图3 所示。

图1 翻车机本体主要工艺动作

图2 翻车机压车故障示例

根据图3 找到不满足压车条件的原因,可以迅速定位故障点。而且该系统新增了许多故障诊断、故障过滤、历史故障查询功能,当故障出现时,可以通过查看故障历史记录来帮助解决故障。

3.2 操作记录

在原翻车机控制计算机画面上,增加操作记录功能,记录操作运行人员的操作记录。记录内容包括日期、时间、操作动作描述、登录用户名等。操作记录可以保存180 天,然后把旧记录覆盖掉。

3.3 模拟量实时/历史趋势查询

把翻车机电机电流、拨车机电机电流等参数做进趋势画面,可以实时查询趋势情况,也可以切换到历史模式,查询模拟量的历史趋势。查询历史可以追溯到180 天前。

3.4 翻车机和拨车机自动动作的动态顺序

翻车机系统(包含拨车机)自动时,通过动态链接PLC 程序的方式,可以直观地看到当前执行的动作等,其中速度控制部分也描述了翻车机变速翻转/返回,以及拨车机分高速、中速、低速在轨道上运行的轨迹。

4 技术优势

4.1 故障智能定位

图3 压车动态逻辑

正常情况下,拨车机在自动牵重车时,会把翻车机上的空车皮推走,但是需要求靠板回原位,压车梁返回原位。通过程序优化,在翻车机压车梁夹紧和松开检测时,对压车梁原位和压紧信号进行过滤,这样就不会同时出现压车梁原位和压紧信号,也就不会发生压车梁和拨车机大臂冲突的事故。

此外,在原程序中,翻车机系统的压车梁夹紧和松开都有超时保护,但是超时报警不能自保持,而且压车梁夹紧和松开分别有8 个信号监测点,出现故障时,不容易迅速定位故障点位置。在程序优化中,对这16 个检测信号进行监测,分别报警并保持,这样一旦有故障出现,就可以快速地在上位机上显示出来,迅速而精确地定位故障点。

4.2 故障智能过滤

除了对翻车机压车梁的限位开关做了信号过滤以外,对靠车板原位和终点限位,拨车机大臂90°和0°等互锁限位也都做了信号过滤和自保持,以方便检修。此外,拨车机在横向移动过程中,有9 个接近开关用来定位拨车机在轨道上的位置,同时,拨车机的编码器利用高速计数模块,也生成一个编码器值的区域,和9 个限位开关相互印证并做了一部分连锁。正常情况下,9 个接近开关表示拨车机在轨道上的9 个位置,但是,也可能出现9个限位开关中2 个(或2 个以上)同时被激活的情况。此时,拨车机程序无法判断设备当前位置,导致设备停机或误动作,以致发生事故。为了预防这种情况的发生,把9 个限位信号的实时值累加在一起,当这个累加值大于1 时,就认为是9 个限位开关有某个故障,并把这个故障串接在每个限位开关的过滤回路里,这样就可以屏蔽掉9 个限位开关中的2 个或更多同时激活的事故。

4.3 故障智能描述

翻车机原PLC 程序中的许多中间变量标签只有名称,没有分配具体地址或添加中文描述,故在修改后的程序中,需对一些故障率较高的程序段中涉及的变量标签进行整理完善,并添加中文描述,以方便检修。

4.4 故障智能处理

总结翻车机投运以来遇到的故障以及具体问题的对应解决方法,做一个文档资料,以便在今后遇到故障时,可以参考对照,便于检修。此外,该功能还可以在以后的运行检修中继续完善。

4.5 故障智能判断

多数设备事故的发生往往是由隐藏的设备缺陷引起的,如果能够提前发现隐藏的设备缺陷,就能及时停止设备运行,进而阻止设备事故的发生。该研究尽可能利用现有的输入信号量,通过合理的设计逻辑来实现智能判断功能,并对相互矛盾点的输入量进行汇总,依据这些矛盾点的反映,通过逻辑引导,即可智能判断出了问题的环节。

5 技术特点

(1)在操作界面上创建若干检修画面,利用流程、结构示意等充分表现设备的关联和原理,把关键点状态反映出来,同报警量配合,直接指向缺陷设备,使得一般水平的检修人员也可通过画面快速判断故障。

(2)不改变原有下位机程序,避免侵权和出错。

(3)不增加现场设备和IO 点,降低改造成本。通过流程和设备间的矛盾点智能判断元件故障。

(4)通过对元件的诊断,从设备基础层面发现问题,防止故障的扩大和预防事故的发生。

(5)成果具有开放性,可将生产中发现的新问题补充到系统中。

(6)由现场生产人员编制的实用、完善的帮助界面可以直接指导检修人员进行消缺。

6 总结

翻车机在线状态检修技术利用原有翻车机控制系统的主要硬件架构,增加了少量检测调试设备,对原程序中存在的缺陷进行完善。该系统对于翻车机控制中可能出现的故障做了一定的预防,对上位机画面也进行了优化,把原来的画面分辨率由1 024×768 提高为1 680×1 050, 并增加报警、趋势、操作记录实时/历史查询功能。

该技术能够有效提高翻车机的使用率,缩短检修时间,缓解输煤生产压力,特别是铁路系统的压车压力,并且可以在其他大型设备和系统中推广应用,如输煤程控、斗轮机等。对于国内其他电厂的同类设备的检修也具有一定的指导和借鉴意义。

1 李晓明,周绪锦.火电厂翻车机卸煤的实时监控与故障诊断系统[J].中国电力,1997(30).