提高火力发电企业供电可靠性的几项措施

2014-07-04张建志

张建志

(东北电力科学研究院有限公司,辽宁 沈阳 110006)

发电机组能够长期稳定运行,通常是因为其具有设备质量可靠,保护逻辑合理,自动调节回路过硬,运转人员经验丰富、手法娴熟等4 个特点。保护逻辑中应着重关注跳闸危险点的控制;自动回路问题则依赖于成熟调试人员的精细调试和电厂热控人员的适时修订;运转人员素质则依赖于对运转人员的教育、培养与模拟机上的反复演练。

1 排除机组跳闸危险点

1.1 温度保护

超温跳闸是保护逻辑中涉及得最多的一类保护,如各种辅机的轴承温度保护、直流锅炉的再热器超温保护、分离器出口温度保护、汽轮机的轴瓦温度保护等,因温度测点断线,虚连等造成的跳闸事故时有发生。因此,火电厂中设计温度保护应遵守以下原则。

1.1.1 采用多点组合跳闸,避免单点跳闸

“三取二”是最合理的跳闸组合方式,电厂中重要温度跳闸点也多采用这种方式。如直流锅炉的分离器出口温度保护,通常是分离器左右侧各安装3 个温度测点,其中每侧有2 个及以上测点的温度达到跳闸值时保护动作。有条件的电厂应尽量满足此温度跳闸原则。

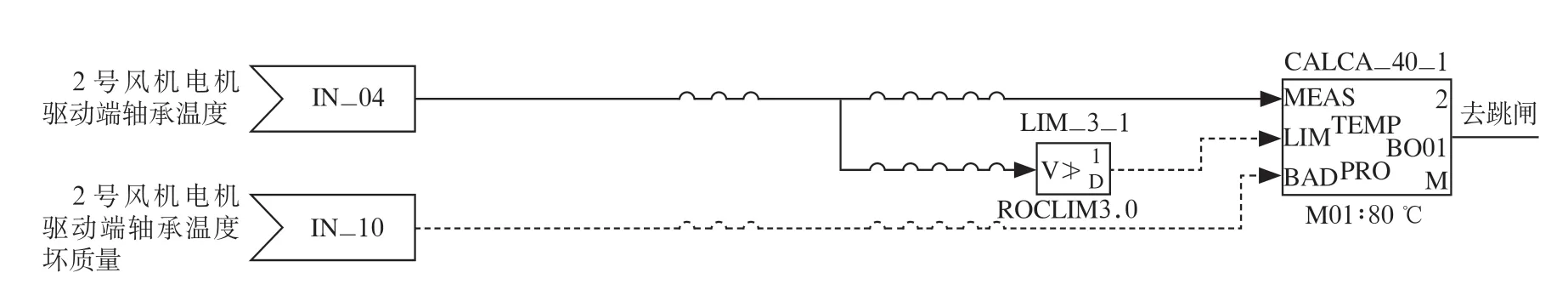

图1 温度保护逻辑

1.1.2 判断测点温度变化率和测点质量

温度测点通常采用热电偶和热电阻作为测量元件,当热电阻测点断线或虚连时,会造成温度值剧烈变化,从而造成测量值的变化速率增大。而正常的温度升高通常是平缓的,温度变化率不会超过某槛值。因此,可以通过测点温度变化速率来判断测点是否可靠。目前,火力发电厂保护逻辑中多以3 ℃/s 作为温度变化率槛值,温度变化速率大于此值则认为测点是坏点,小于此值则认为测点是正常的。此外,每套DCS 系统都有测点质量判断模块,如经系统判断认为所测温度点为坏点,则不参与跳闸逻辑。图1 是从中电投白城电厂空冷系统风机温度保护中截下来的一段逻辑,DCS 采用的是FOXBORO 公司的I/A 分散控制系统。由图1 可以看出,温度信号在激发跳闸前,由模块LIM_3_1进行速率判断,其参数ROCLIM3.0 表示当温度变化率超过3 ℃/s 时系统判断该温度点变化率超限,即使该点温度超过设定温度80 ℃也不跳闸。模块CALCA_40_1 的BAD 输入端引入的是测点质量信号,若测点质量坏,则该温度点也不跳闸。

1.2 机组振动保护

汽机振动包括轴振动和瓦振动2 种,通常将轴振动做到机组保护中去,而瓦振动不参与逻辑保护。轴振动中有相互垂直的X 和Y 方向2 个测点,每个测点能提供振动报警、振动跳闸2 个开关量信号和1 个模拟量信号。传统的做法是用模拟量信号来显示振动值,用开关量的报警信号来报警,用跳闸信号做单点跳闸。这种做法对测点的可靠性要求很高,如果振动测点因测量元件或接线出现问题,很容易造成振动误跳闸。

经过多年的摸索,目前被广为接受的做法如下,以汽机某轴的X、Y 向轴承振动测点为例,其振动逻辑如图2 所示。

图2 振动逻辑

1 个跳闸值、2 个报警值,能组成较可靠的跳闸回路。2 个报警值其中一个来自就地开关量,另一个来自模拟量判断,相“或”后其结果再同跳闸值相“与”,动作后发出跳闸指令。这种回路既避免了因就地跳闸值误发而造成的误跳闸,又避免了因报警值的引入而造成的拒动作,可广泛应用于各跳闸回路,如高加保护、风机振动保护等。

1.3 设备停、送电及检修状态引起的安全问题

1.3.1 设备停电可能引发的机组保护拒动

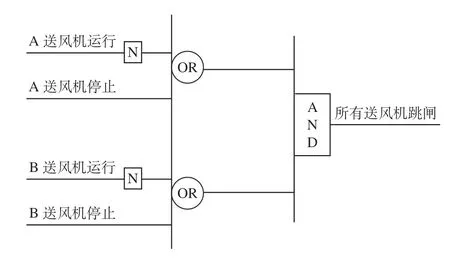

机组的很多保护,如锅炉主保护(MFT)中往往伴随着对设备运行状态的判断,如2 台送风机跳闸、2 台引风机跳闸、2 台一次风机跳闸等,都会造成锅炉跳闸。通常取这些设备的“停止”反馈来判断这些设备是否停止,而要得到“停止”反馈必须对这些设备送电,如果设备因检修将小车摇出,控制系统将得不到设备已停止这个反馈,则在DCS 系统上看到的设备既没有运行反馈,也没有停止反馈,设备显示故障状态。假设某电厂因一台送风机故障在单风机低负荷运行,故障风机在停电检修状态,此时,运行的送风机跳闸,则实际上2台送风机都处于跳闸状态,锅炉保护应动作,机组跳闸,但由于控制系统检测不到检修风机的停止状态,不满足系统跳闸条件,则锅炉保护拒动作,容易造成危险。解决这个问题的方法有以下2 种。

(1)修改保护逻辑,即在条件判断中将2 台设备都“停止”的反馈同2 台设备都“运行”的反馈非相“或”后作为跳闸条件,如图3 所示。这种做法可以避免因设备检修造成的保护拒动,但因增加了一个跳闸因素,因此当设备的运行反馈出现问题时,也加大了设备误动的几率。

(2)在设备检修且机组运行时,通知热工人员,将检修设备的“停止”反馈强制上,设备检修完成后再恢复过来,这种做法要求运行、检修人员具有较强的责任心。

图3 保护逻辑中的双反馈状态判断法

1.3.2 设备送电引发的误跳闸

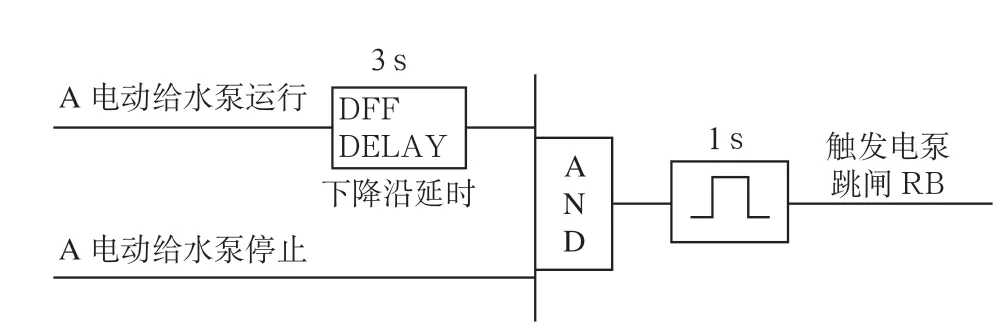

设备送电前系统检测不到“停止”反馈,送电后其“停止”反馈被系统检测到,这种情况有时会引起机组误跳闸。此类事故在中电投白城电厂2×600 MW 新建一号机组的调试过程中发生过1 次。当时机组正处于试运过程中,安装公司人员将1 台故障检修完成后的电动给水泵送电试转,该送电过程没有通知热控调试人员。结果触发了“1台电动给水泵跳闸,机组RB 逻辑”,造成了机组误跳闸。该RB 逻辑中对设备状态的判断部分如图4 所示:送电前系统检测不到该泵的“停止”反馈,送电后该“停止”反馈出现。于是控制逻辑判断机组中有1 台电动给水泵跳闸,作为主要辅机之一的电动给水泵跳闸后,控制逻辑将按照剩余电动给水泵的最大出力来快速降低机组当前负荷,这个过程称为RB。RB 过程被意外触发后,尚未完成RB 试验的机组跳闸。事后分析跳闸原因,主要是由RB 触发逻辑不够严谨造成的。修改后的状态判断逻辑如图5 所示,该逻辑充分考虑了设备由运行到停止的一个动态过程,这样就不会因一个反馈的改变而造成逻辑误判,从而引发不必要的事故过程。

图4 修改前的电泵跳闸RB 触发逻辑

图5 修改后的电泵跳闸RB 触发罗辑

1.4 电源切换引起的误跳闸

为提高设备运行的安全性,火力发电厂中的某些重要设备往往采用双电源供电,如磨煤机润滑油泵、空预器等,2 路电源通过1 个切换装置切换后给设备供电,如果切换装置切换速度不能满足要求,往往会造成设备误跳闸。对于这类设备,调试过程中必须做切换试验,看切换装置的切换速度能否满足要求,如果不能满足要求,则应更换切换装置,对于更换装置有困难的,应在逻辑中加以考虑。国电康平电厂曾在调试过程中发生一起因电源切换速度过慢造成全部磨煤机润滑油泵跳闸,导致磨煤机跳闸,最终导致机组跳闸的事故。修改控制逻辑,如图6 所示。通过SR 触发器,使磨煤机润滑油泵的控制指令变成长指令信号,该指令在润滑油泵因电源切换、丧失原电源停止的1 s 内保持不变,当另一电源到来时重新启动,只要电源切换时间小于1 s,就能够避免因电源切换而造成的设备误跳闸。因设备停止1 s 后,该长指令信号被自动复位,所以也不会出现因设备较长时间断电后突然送电而造成的设备突然启动现象。

2 提高自动回路的投入稳定性

现代火电机组对自动回路的要求越来越高。性能可靠、品质良好的调节系统是保证机组长期稳定运行的有力保障,为确保火电机组的调节系统时刻处于最优状态,应注意以下几个问题。

2.1 要严格、足量地做好扰动试验

要按照DLT657-2006《火力发电厂模拟量控制系统验收测试规程》的规定,严格做好每个调节回路的扰动试验,要对品质不佳的调节回路进行细调。现在很多火力发电企业在调试结束、投产运行后,都要进行模拟量调节系统的精细化调试,目的就是要使调节系统的性能达到最优,从而保证机组的长期稳定运行。

图6 防止电源切换造成设备跳闸逻辑

2.2 及时修订调节回路,拓展调节回路适用范围

机组的运行环境并不是一成不变的,所以应适时地修订调节回路的控制参数。如当煤质发生较大变化时,应及时修改协调系统锅炉主控中的负荷-煤量曲线,修改给水控制中的煤量-水量曲线等;当调节回路的执行器被更换时,也要及时修改PID参数,以适应新的执行器的动作特点等。此外,在调试中应投入热值修订回路,这样当煤质发生非显著变化时,才不会对调节系统的调节品质产生大的影响。

3 提高运转人员操作手法

运转人员是机组的操控者,运转人员业务素质的高低可能直接决定了机组的安全运行时间。自动控制回路的广泛应用,使运转人员减少了很多手动操作设备的机会,造成个别运转人员手法生疏,一旦自动回路出现问题后难以进行有效的紧急处理,造成事故的扩大化。

火力发电企业应着重提高运转人员对紧急状态的处理能力,组织运转人员在仿真机上练习各种事故的紧急处理手法,着重提高运转人员的设备手动操控能力。