基于BP神经网络的丝杠硬旋铣热伸长研究

2014-07-02李彦凤马洪君姜洪奎

李彦凤,马洪君,姜洪奎

(1.山东建筑大学机电工程学院,山东济南250101;2.山东省高校机械工程创新技术重点实验室,山东济南250101)

基于BP神经网络的丝杠硬旋铣热伸长研究

李彦凤1,2,马洪君1,2,姜洪奎1,2

(1.山东建筑大学机电工程学院,山东济南250101;2.山东省高校机械工程创新技术重点实验室,山东济南250101)

研究硬旋铣加工时工件的热变形对提高工件加工精度、掌握硬旋铣加工技术是至关重要的。文章基于高效环保的滚珠丝杠螺纹硬旋铣工艺,围绕提高硬旋铣加工螺距精度问题,针对加工过程中的工件热伸长及误差补偿方法,通过基于BP神经网络算法的热伸长研究及补偿实验研究,探索了工件热伸长变化的特征值提取、BP预测模型的建立及验证、热伸长误差的补偿方法。结果表明:根据特征值法建立的BP神经网络热伸长预测模型精度较高,根据模型预测结果进行螺距误差插补补偿加工能够提高滚珠丝杠硬旋铣加工的螺距精度。

滚珠丝杠;硬旋铣;BP神经网络;热伸长;螺距误差

0 引言

硬旋铣是一种环保高效的滚珠丝杠螺纹加工方法,加工效率是磨削加工的5~8倍[1]。硬旋铣技术在国外起步比较早,技术已经比较成熟,许多国家已经成功将其运用于精密加工,其中德国处于领先水平,数控铣床铣削时刀盘转速最大可达40000~60000 r/min,M0.6以上的外螺纹以及M12以上的内螺纹表面粗糙度可达Ra0.4[2-3]。多年来我国的旋风铣削技术一直处于低精度软铣水平,从2007年起汉江机床有限公司自主研发了新型的数控螺纹旋风硬铣削机床[4]。谭立新等对硬旋铣刀具的优化以及铣削原理进行了研究,但未涉及工艺技术的核心[5-6];尹辉俊等和李隆等研究了硬旋铣机床工艺系统的动态特性[7-8];李隆进行了大量的工艺参数实验,根据建立的在线监测系统,研究了硬旋铣表面粗糙度的影响因素和预测方法以及铣削的工艺参数[9]。但是,在国内关于热变形误差方面的研究还是很少见的。

当前,我国滚动功能部件企业所应用的高速旋风硬铣机床主要以进口为主,工艺参数依赖厂家指导。由于国内工件材料在热处理工艺、微量元素含量上有很大的差异,使得加工时工件热变形数据与厂家经验数据不同,从而影响了加工的精度。理论上加工精度能够达到P2级的硬旋铣机床,在国内加工丝杠产品的精度无规律的分布在P3~P6级之间。因此,研究硬旋铣加工时工件的热变形规律,分析预测变形量,对提高工件加工精度、掌握符合国情的硬旋铣加工技术是至关重要的。文章建立了基于BP神经网络算法的模型,预测了工件待加工段热伸长量变化规律,为进行螺距误差补偿提供了依据,并通过加工对比实验对神经网络模型预测精度进行验证。

1 硬旋铣滚珠丝杠热变形规律

硬旋铣机床的圆形刀盘上安装6~8把成型铣刀。加工时刀盘高速旋转(其速度可高达180m/min),而工件缓慢旋转,同时刀盘沿工件的轴向从自由端向固定端进给,刀盘上的多把成型刀具依次参加切削。刀盘旋转轴线与加工工件的轴线成一定角度,其角度大小等于滚珠丝杠的螺纹升角。硬旋铣加工螺纹一次成型,加工过程中工件可分为已加工段和待加工段。根据工艺特点分析可知,待加工段的热伸长是形成螺距累积误差的主要原因。经研究,Φ80 mm×10 mm× 6000mm(螺纹5100mm)型GCr15SiMn滚珠丝杠,刀盘转速为667 r/min,每刀进给0.01mm,加工过程中待加工段热伸长曲线如图1所示,在加工初期,工件初始温度低,铣削热快速传入工件并进行热传导,待加工段的伸长速度快;加工超过150 s时,热传导达到相对稳定状态,伸长速度减缓;而当加工到250 s时,伸长量基本保持为定值。

图1 待加工段热伸长曲线图

待加工段的热伸长分为非线性变化和稳定不变两个阶段,但是在丝杠螺纹硬旋铣加工过程中,主要热源位于刀具与工件接触区,而其位置在加工过程中是沿工件螺旋线移动的,如果使用传统的实时测量温度变化和伸长量来对工件待加工段的热变形规律进行研究是不现实的[10]。影响丝杠硬旋铣热伸长量的因素有很多,比如工件的尺寸以及材料的属性、刀具的材料及参数、加工参数、环境温度等,而BP神经网络正是分析解决非线性问题科学的、完善的方法。

2 试验方法

2.1 硬旋铣的BP神经网络模型的建立

根据硬旋铣加工的特点,为简化BP神经网络的模型,选取影响滚珠丝杠加工时热伸长量的五个因素,分别为工件硬度、直径、螺距、滚道半径和切削速度。以这五个因素作为BP神经网络的输入层神经单元来对热伸长量进行研究。

在加工过程中,滚珠丝杠温度的分布随着铣刀的移动在时间上和空间上都是变化的,但是待加工段的温度分布有明显的变化规律,在其热传导达到相对稳定状态后,热伸长也趋于相对稳定。根据硬旋铣热伸长规律可以提取出两个特征值:热伸长的最大值和稳定时间如图2所示。因此,选用这两个特征值作为BP神经网络输出层的神经元。

泛化能力是指算法对新鲜样本的适应能力,是衡量神经网络模型性能的重要指标。训练样本的选择会直接影响到算法的泛化能力。样本的选择应满足相容性、致密性和便利性。故选取如下范围内的样本:工件硬度为60~65 HRC;工件直径为50~100 mm;螺距为6~16 mm;滚道半径为3~10 mm;铣削速度为150~210 m/min。根据样本选择要求,在前期研究的数据中选用20组数据作为训练样本,5组数据为验证样本。

图2 热伸长变化曲线特征值图

2.2 BP神经网络模型的训练和验证

用MATLAB软件中的神经网络工具箱对滚珠丝杠硬旋铣加工时热伸长规律模型进行训练和验证。MATLAB中神经网络工具箱封装了很多重要的网络属性,如网络权值、阈值和网络结构等。在建立模型后只要设置相应的网络属性可以直使用网络进行训练和工作,简单方便,效率高[11]。在MATLAB中还为使用者提供了图形用户界面GUI和仿真工具simulink,直观方便。

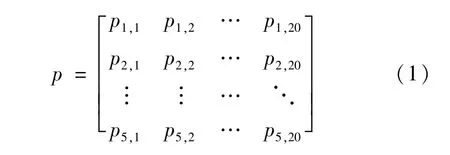

输入层的输入矢量式(1)为

式中:pi,j为第j个样本的第i个输入特征值;当i=1~5时,特征值依次为工件的硬度、直径、螺距、滚道半径、和铣削速度。

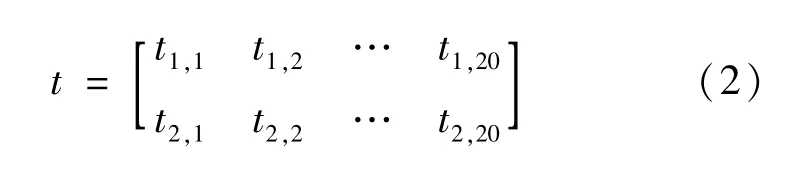

输出层的目标矢量式(2)为

式中:tk,j为第j个样本的第k个输出特征值;当k=1时,输出特征值为丝杠待加工段的最大伸长量;当k=2时,输出特征值为稳定时间。

预测热伸长特征值的BP神经网络采用单隐层结构,先根据式(3)对单隐层的神经元数(3)进行估计为

式中:NH为隐层神经元数,H为隐层Hidden loyer的首字母;NI表示输入层的神经元的个数I为输入层Input lager的首字母;NO输出层的神经元个数,O为输出层Output layer的首字母;NC为目标分类数(函数拟合取为零),C为分类Classification的首字母[12]。BP神经网络的隐层神经元个数先拟定为4个,运用贝叶斯正则化算法进行网络训练试验。在MATLAB中贝叶斯正则化算法是通过trainbr函数来实现的。隐层采用正切Sigmoid函数tansig,输出层采用线性函数purelin。根据隐层个数由少到多的最优隐层神经元个数的确定原则,运用训练样本进行训练,比对输出值与预期值之间的均方差,然后将误差反向传播修正模型,最终得到隐层神经元的最优个数为6。旋风硬铣削时滚珠丝杠待加工段的热伸长的三层5-6-2预测模型如图3所示。

图3 预测模型的网络结构图

验证样本输入量见表1,运用经过训练的BP网络预测模型对工件的最大伸长量和稳定时间进行预测,将输出值和样本值进行比对,表2中列出5个预测样本的待加工段热伸长最大值、待加工段热伸长量稳定时间的预测值与样本值。对比预测值和样本值可知:建立的5-6-2 BP神经网络预测模型预测精度比较高。对用于旋风硬铣滚珠丝杠热伸长规律预测精度进行检验的五个验证样本中,最大伸长量的预测值与样本值最小误差为2.3%,最大误差为6.7%;稳定时间的预测值与样本值最小误差为4.2%,最大误差为11.4%。

表1 验证数据的输入量

表2 验证样本值与预测值对比

2.3 热伸长曲线的函数拟合

BP神经网络模型只预测了硬旋铣丝杠热伸长规律中的两个重要参数(最大伸长量和稳定时间),而要实现旋风硬铣削加工的工件热变形误差补偿,需要热变形曲线上的多个插补点。首先采用函数拟合的方法拟合热伸长曲线,然后在曲线上选取合适的插补点用于热误差补偿。

图4 热变形量拟合曲线图

根据热伸长规律仿真和实验分析结果可知,待加工段热变形曲线呈非线性变化规律,分为动态和稳态两个特征段。热伸长曲线的动态特征段可用一些典型非线性函数拟合,比如正弦函数、抛物线函数和反正切函数等。图4(a)、(b)分别为Φ80 mm× 10 mm×6000 mm(螺纹5100 mm)型工件的抛物线拟合曲线和反正切函数来进行拟合的曲线图。稳态特征段可以用线性函数拟合。对比各种函数的拟合结果,可知反正切函数拟合误差最小。

3 结果与分析

热伸长误差补偿实验在采用西门子840D数控系统的大型旋风铣床上进行。根据预测的热伸长规律,采用差值补偿的方法进行补偿。插补点的确定如图5所示,在热变形误差变化比较大时,采用相对多的插补点;在热变形误差趋于稳定时,采用相对较少的插补点。由于热变形曲线是非线性的,故在插补时采用分段线性近似的方法。其中任意两个插补点A、B之间的某一点的补偿值可运用式(4)、(5)计算为

式中:tA、tB、tC、分别为A、B、C点的加工时间,s;lA、lB分别为A、B点的预测热伸长量,mm;lC为C点的线性插补热伸长值,mm。

图5 热误差补偿示意图

840D系统提供插补的函数,其中的3个参数能够通过式(4)、(5)求解出来:SD43900(TEMP_ COMP_ABS_VALUE)表示温度补偿值(对应于公式中的lA),SD43910(TEMP_COMP_SLOP)表示温度补偿值系数(对应于公式里的tanβ),SD43920(TEMP_COMP_REF_POSI2TION)表示温度补偿参考位置PA(A点的位置坐标,可以根据加工时间和速度求解得到)。

根据确定的插补点和插补函数,选取试验样本进行插补试验。试验样本分为两组,一组采用传统的经验补偿方法,另一组采用预测模型进行的补偿方法,每一组试验工件含有两个训练样本和一个新型样本,工件参数见表3。加工完成后分别检测工件的螺距误差进行对比。

表3 对比试验的工件参数

工件螺距误差的检测也是在硬旋铣机床上完成的。为保证加工基准和螺距测量基准的一致性,工件加工完成退刀后,仍保持加工时的装夹状态冷却至常温。螺距测量仪加装在悬刀架上,测量时工件匀速旋转,驱动螺距测量仪沿工件轴向从自由端向固定端移动,测取的螺距数据与理论数据比较得出螺距累积误差。图6(a)、(b)分别为样本工件A和新型工件I螺距累积误差的对比图。

图6 工件螺距误差对比图

通过工件A的误差对比图,可以得出:采用该预测模型进行补偿使加工误差明显减小。1000 mm内螺距累计误差在30μm以内,而整个丝杠的最大螺距累计误差在70μm以内,与传统的经验补偿法相比误差减少了70%。对于新型工件两种补偿方法的对比图,可以得出:采用预测模型进行补偿使得误差减小了76.9%。说明基于BP神经网络模型预测的热伸长误差补偿方法是十分有效的。

4 结论

通过对BP神经网络的训练和实验验证,可知:

(1)基于BP神经网络的硬旋铣工件热伸长量预测模型精度高,预测结果较为准确。基于该模型的补偿控制能够明显减小加工误差,有效的补偿了由于热变形引起的螺距误差。选择合理的插补点,不但可以减小加工误差,而且合理的利用了系统资源。

(2)热伸长补偿模型中未考虑工件与支架、工件与跟刀架的摩擦生热以及跟刀架温升对工件热变形的影响,可进一步研究上述因素对加工精度的影响,同时研究由于加工区支架下降产生的工件弹性变形对加工精度的影响,进一步提高加工精度。

[1] 付宝萍,田茂林.旋风硬铣削在滚珠丝杠加工中的应用[J].金属加工,2010(6):25-26.

[2] 李军,邓顺贤.螺纹旋风硬铣削技术研究及应用[J].精密制造与自动化,2012(4):3-5.

[3] 谭立新.五轴联动旋风铣削机床切削运动仿真及误差补偿研究[D].长沙:中南大学,2007.

[4] 黄祖尧.CNC螺纹旋风硬铣削_高效绿色制造技术[J].机械工人(冷加工),2004(9):26-28.

[5] 谭立新,胡竟湘,傅彩明.旋风铣削刀具的通用设计与分析系统[J].机械工程与自动化,2008(147):98-100.

[6] 谭立新.高速旋风铣削头的优化设计[J].机械设计与制造,2008(6):41-43.

[7] 尹辉俊,潘宇,毕齐林,等.专用旋风铣床的振动测试分析及其加工工艺改进[J].现代制造工程,2011(10):93-96.

[8] 李隆,王禹林,冯虎田.移动切削力激励下的大型丝杠硬旋铣系统动态响应分析[J].组合机床与自动化加工技术,2013(4):32-35,39.

[9] 李隆.基于震动的大型螺纹旋风铣削建模与工艺试验研究[D].南京:南京理工大学,2013.

[10]Li Y.F.,Song X.C.,Jiang H.K.,et al.Study on Thermal Elongation Error of Whirlwind Hard Milling Ballscrew[C].Switzerland:Trans Tech Publications Ltd.,2014.

[11]丛爽.面向MATLAB工具箱的神经理论与应用[M].合肥:中国科学技术大学出版社,2009.

[12]张清良,李先明.一种确定神经网络隐层节点数的新方法[J].吉首大学学报(自然科学版),2002(1):89-91.

(责任编辑:吴芹)

Thermal elongation prediction of whirlw ind hard m illing ballscrew based on BP neural network

Li Yanfeng1,2,Ma Hongjun1,2,Jiang Hongkui

(1.School of Mechanical and Electronic Engineering,Shandong Jianzhu University,Jinan 250101,China;2.Key Laboratory of Mechanical Engineering&Innovation Technology in Universities of Shandong,Jinan 250101,China)

The study of whirlwind hard milling thermal deformation of the workpiece is essential to improve theworkpiece precision and tomaster whirlwind hard milling technology.Hard whirling is an efficient and green processing of Ball Screw thread.This paper focuses on the improving of hard whirling pitch accuracy,for workpiece thermal elongation and error compensation method,through research of thermal elongation and based on BP neural network algorithm and experimental study of error compensation,explores the feature extraction of workpiece thermal elongation curve,and the establishment and verification of BP forecasting model,and the method of error compensation.The results show that BP neural network predictionmodel has high accuracy,and pitch error compensation based on prediction results can improve the hard whirling ballscrew pitch accuracy.

ballscrew;whirlwind hard milling;BP neural network;thermal elongation;pitch error

TH161+.4

A

1673-7644(2014)06-0530-05

2014-06-11

国家自然科学基金项目(51375279);国家重大科技专项项目(2012ZX04002013);国家青年基金项目(51105232)

李彦凤(1979-),女,讲师,博士,主要从事滚珠丝杠高速旋风铣削加工热伸长误差及补偿等方面的研究.E-mail:liayanafenga@163.com