石墨提纯工艺研究进展

2014-07-02罗立群谭旭升田金星

罗立群,谭旭升,田金星

(武汉理工大学资源与环境工程学院,矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

石墨提纯工艺研究进展

罗立群,谭旭升,田金星

(武汉理工大学资源与环境工程学院,矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

石墨是重要的战略资源和我国的优势资源,其资源产量和储量均居世界第一;高纯石墨具有优异的性能,其制品在许多领域得到了广泛应用。石墨提纯是石墨制品应用的前提和基础,其纯度直接影响石墨制品的性能和应用。本文简要介绍了世界与我国石墨的资源特性和生产消费,论述了石墨提纯的主要方法,着重从浮选法、碱酸法、氢氟酸法、氯化焙烧法、高温法等5个方面详细介绍了石墨提纯工艺的技术现状,通过各方法的优缺点对比,展望了石墨提纯技术的发展方向,指出提纯技术将随着保护大鳞片的综合磨浮技术、少氟与无氟提纯的酸碱替代技术和实现优越性价比的高温提纯技术方向发展。

石墨;高纯石墨;提纯工艺;技术进展

石墨是一种重要的资源性非金属矿物,石墨具有良好的抗腐蚀、抗辐射、导电、导热、自润滑、耐高低温等性能,在国民经济发展、科技现代化和国防建设中有着重要的战略支撑作用,已被美国及其他许多国家列为国家的战略资源。石墨及其制品是现代高温、高压、高速工业以及现代生物、信息、能源的基础原材料,也是现代高新技术产业的关键材料和多功能环保材料,更是核能、航空航天、国防军事领域(如原子堆中的减速剂、光电对抗中的隐身材料、攻击敌方电力系统的石墨炸弹等)不可或缺的战略材料[1-2]。

将石墨原料加工成石墨材料,从技术上首先必须对其提纯,而后再根据所应用的领域在粒度、形貌或性能上进行加工。石墨提纯质量的高低决定着石墨材料的使用特性和综合性能,石墨纯度越高,应用价值越高[3-6]。不管是用于人造金刚石的原料、锂离子电池的阴极材料、燃料电池的双极材料、密封、导热的柔性石墨材料,还是用于航空航天、国防、核工业的特殊石墨材料,都要求石墨的纯度为含碳99%~99.99%,甚至更高[7-8]。石墨的提纯是制备所有石墨材料的基础,是石墨材料发展的共性问题。本文简介了石墨资源特征,主要从浮选法、碱酸法、氢氟酸法、氯化焙烧法、高温法等方面详细介绍了石墨提纯工艺的技术现状,展望了石墨提纯的发展方向。

1 石墨资源特性与产消概况

1.1 资源、分类与特性

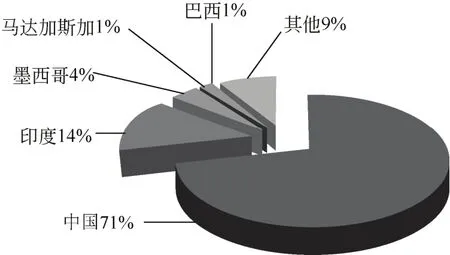

世界石墨资源主要分布在中国、印度、墨西哥、巴西、马达加斯加等国家,据美国地质调查局统计数据显示,2012年世界石墨储量约7700万吨,中国的储量为5500万吨,占世界储量的71%,各国所占比例情况见图1。石墨是我国的优势资源之一。

石墨矿床以中、小型为主,矿床类型大致分为以下5种:①结晶片岩中的似层状石墨矿床;②变质煤层中的石墨矿床;③霞石正长岩中的石墨矿床;④矽卡岩中的石墨矿床;⑤结晶片岩中的脉状石墨矿床[9-10]。

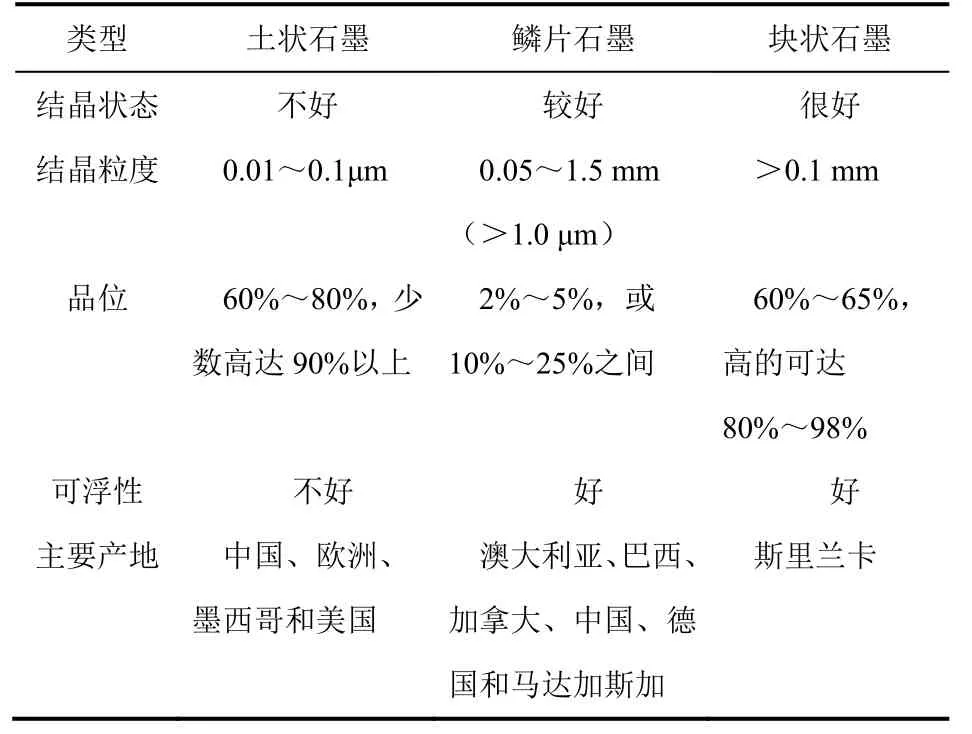

天然石墨资源有3类,它们分别是土状石墨(隐晶质石墨)、鳞片石墨(晶质石墨)和块状石墨。土状石墨是储量最多的一种,鳞片较小,结晶度不高,用于生产低价值的产品,是3种石墨中价格最低的一种;土状石墨主要蕴藏在中国、欧洲、墨西哥和美国。鳞片石墨是由许多单层的石墨结合而成,在变质岩中以单独的片状存在,储量少、价值高;鳞片石墨主要分布在澳大利亚、巴西、加拿大、中国、德国和马达加斯加。块状石墨是最罕见、价值最高的石墨矿,主要在斯里兰卡发现,各类石墨的特征见表1[11]。

图1 世界石墨储量分布

表 1 石墨的分类及特性

中国石墨资源储量世界第一。鳞片石墨储量3068万吨,主要分布在黑龙江、山东、四川、内蒙古、河南;土状石墨储量约为1283万吨,主要分布在湖南、广东、吉林等省市[12]。

1.2 生产与消费概况

受世界经济回暖对石墨产业的影响,世界石墨需求量近年来稳中有升。据美国地质调查局(USGS)统计,2012年世界主要石墨生产国家有中国、印度、巴西、加拿大、朝鲜、俄罗斯和捷克。中国的产量最大,为75万吨,占世界石墨产量的68%,近年来各国石墨产量见表2。

天然石墨主要的出口国分别是中国、墨西哥、加拿大、巴西、马达加斯加。这几个国家出口全世界97%的石墨,占90%的石墨出口额。土状石墨主要由墨西哥出口,块状石墨为斯里兰卡出口,中国、加拿大、马达加斯加则出口晶质鳞片石墨。

随着加热技术和酸浸技术的进步,能够获得的石墨纯度越来越高,开拓了石墨在高新科技领域新的应用。提纯技术的革新,使石墨在碳复合材料、电子工业、摩擦材料、润滑等领域有了更广泛的应用。以石墨纸为代表的柔性石墨产业具有很好的市场前景,大量燃料电池的广泛应用提高了石墨的用量。中国是石墨的生产大国也是消费大国,其主要消费结构见表3[9,12]。

表2 2008~2012年世界石墨产量统计 单位:万吨

表 3 石墨的主要消费结构 单位:%

我国的石墨资源储量和产量均为世界第一。晶质石墨产地分布在内蒙古、黑龙江、山东,河北,河南,湖北,四川等16个省(自治区)。重要产地有黑龙江鸡西和萝北、山东平度和莱西、内蒙古兴和、河北赤城、河南内乡、湖北宜昌和四川南江。我国隐晶质石墨主要产地有湖南省郴州地区和吉林省磐石地区[13]。

中国虽然是石墨生产大国,却不是石墨强国。石墨行业现有落后的加工提纯技术在国内发展极不平衡,有些地区根本无石墨提纯企业,仍停留在卖石墨资源,对一些高技术含量的天然石墨产品有的还需从无石墨资源的发达国家进口。以便宜的价格将中碳石墨卖给外商,再从外商以几十倍于我们出口的价格购进高纯石墨或石墨深加工产品的被动局面仍然存在[14]。

为使我国由石墨大国向石墨强国转变,必须走石墨深加工产业路线,将石墨原料加工成石墨材料,而为实现这一目标,首先必须加强石墨提纯技术研究。

2 石墨提纯的主要方法

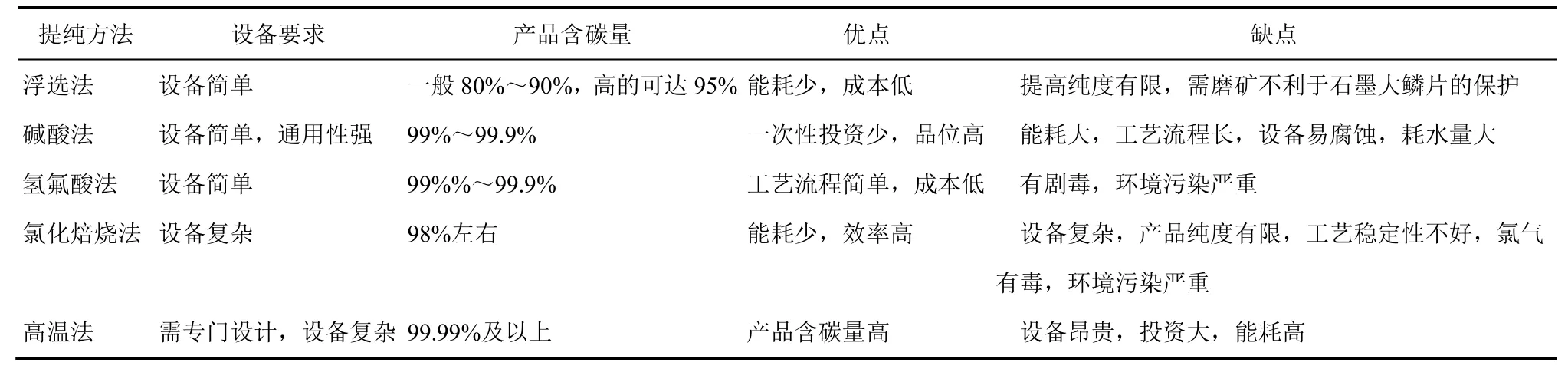

石墨深加工产业的前提是提纯,石墨提纯是一个复杂的物化过程,其提纯方法主要有浮选法、碱酸法、氢氟酸法、氯化焙烧法、高温法。各提纯方法的设备要求、产品含碳量及优缺点见表4。

2.1 浮选法

浮选是一种常用而重要的选矿方法,石墨具有良好的天然可浮性,基本上所有的石墨都可以通过浮选的方法进行提纯,为保护石墨的鳞片,石墨浮选大多采用多段流程。石墨浮选捕收剂一般选用煤油,用量为100~200g/t,起泡剂一般采用松醇油或丁醚油,用量为50~250g/t。

张凌燕等[15]采用一次粗选一次扫选,粗精矿5次再磨6次精选的工艺流程,使石墨的品位由12.74%提高到了93.60%,回收率达91.42%。袁来敏[16]采用一段粗磨,粗精矿经二段再磨,5次精选的工艺流程进行试验,最终使石墨品位由6.76% 提高到了97.84%,回收率达92.63%,不仅获得了高品位石墨精矿,还保护了石墨的鳞片结构。

根据石墨矿嵌布粒度细的特点,李硕夫等[17]对山东某磨矿后的石墨进行分级浮选,采用粗选和4次精选、2次扫选的多段流程得到了品位为97%,回收率为83%的石墨精矿。对微晶石墨的浮选,需防止脉石矿物(如绢云母)的浮选夹杂,从而降低浮选的选择性,其影响受脉石颗粒大小、微晶石墨的精矿浓度及回水等因素相关[18]。

表 4 石墨的提纯方法与特征

近年来,浮选柱是选矿应用的研究热点,在石墨选矿中也得到了广泛应用。吕一波等[19]针对鳞片石墨的浮选特性设计了浮选柱,实验结果表明:在循环压力为0.04MPa、矿浆质量浓度为40g/L、柱体高度为1550mm、捕收剂用量为200g/t 条件下,石墨浮选效果较好,得到品位为94.19%的石墨精矿。

大鳞片石墨的价值及应用均比细鳞片石墨大得多,而且一旦破坏就无法恢复[20]。在石墨选矿中保护石墨的大鳞片是选矿过程中不可忽视的问题。谢朝学[21]为保护石墨鳞片结构,对磨矿机磨矿介质的种类进行了比较,表明筒棒介质磨矿对保护石墨的大鳞片有明显效果。针对筒棒介质磨矿效率低的问题,可以通过多段磨矿多种介质交替使用的方法来解决。一段磨矿使用筒棒介质,先回收大鳞片石墨,后续的再磨再选可以考虑用常规的球磨或棒磨。

因石墨具有良好的天然可浮性,浮选法可使石墨的品位提高到80%~90%,甚至可达95%左右。该方法的最大优点是所有提纯方案中能耗和试剂消耗最少、成本最低的一种。但呈极细状态夹杂在石墨鳞片中的硅酸盐矿物和钾、钙、钠、镁、铝等元素的化合物,用磨矿的方法不能将其单体解离,而且不利于保护石墨大鳞片。因此浮选法只是石墨提纯的初级手段,若要获得含碳量99%以上的高碳石墨,必须用其他方法提纯[22-23]。

2.2 碱酸法

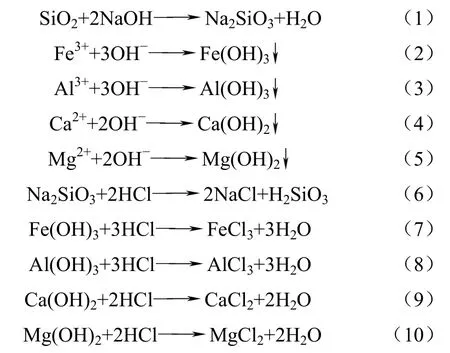

碱酸法包括两个反应过程:碱熔过程和酸浸过程,碱酸法工艺流程见图2。碱熔过程是在高温条件下,利用熔融状态下的碱和石墨中酸性杂质发生化学反应,特别是含硅的杂质(如硅酸盐、硅铝酸盐、石英等),生成可溶性盐,再经洗涤去除杂质,使石墨纯度得以提高。酸浸过程的基本原理是利用酸和金属氧化物杂质反应,这部分杂质在碱熔过程中没有和碱发生反应。使金属氧化物转化为可溶性盐,再经洗涤使其与石墨分离[24],经过碱熔和酸浸相结合对石墨提纯有较好的效果。

图 2 碱酸法工艺流程

碱熔过程中发生的化学反应如式(1)~式(5)[25],酸浸过程中发生的化学反应如式(6)~式(10)。

研究表明多种碱性物质均可以除去石墨杂质,碱性越强,提纯效果越好。碱酸法多用熔点小、碱性强的NaOH。酸浸过程所用的酸可以是HCl、H2SO4、HNO3或者是它们之间的混合使用,其中HCl应用较多[26]。Zaghib等[7]为了获取锂电池正极用的天然高纯石墨,展示了一种新的化学处理法,即用30% H2SO4和30%NHxFy加热到90℃处理样品,其效果优于从1500℃加热到2400℃的热处理法,而且费用较低。

碱酸法提纯石墨反应复杂,影响因素众多,了解这些因素对石墨提纯的影响具有重要的实践意义。根据李玉峰等[27]研究,用正交实验的方法得到因素影响由大到小依次是:碱熔温度、NaOH与石墨的质量比、NaOH浓度、碱熔时间、HCl用量。葛鹏等[28-29]采用加碱焙烧浸出法对常规碱酸法进行了改进,用1000℃的高温碱熔石墨,使石墨的含碳量提高到了99.9%以上,比其他低温的碱熔提纯石墨的含碳量要高得多,而且煅烧时间也可以大大缩短。其机理是在高温条件下,化学活性不高的含硅化合物等分解为简单的氧化物,这些氧化物易与酸碱反应;另一方面,高温使SiO2晶型改变,活性和转化率提高,更易和酸碱反应,提高除杂效果。李常清等[30]还在碱熔过程中加入了助剂,以偏硼酸钠作为碱熔过程的助熔剂,降低了反应温度,取得了明显的除杂效果。

对于一些含硅较高的石墨,碱熔法提纯石墨还可以实现对硅的综合回收利用。碱熔酸浸后的溶液为酸性,溶液中的硅杂质转变为硅酸,加入一定量的明矾即可将硅酸提取出来,再经900℃的高温煅烧,可得到纯的二氧化硅[31]。

碱酸法是我国石墨提纯工业生产中应用最为广泛的方法,具有一次性投资少、产品品位较高、适应性强等特点,以及设备简单、通用性强的优点。不足是需要高温煅烧,能量消耗大,工艺流程长,设备腐蚀严重,石墨流失量大以及废水污染严重[32],因而利用石墨提纯废水制取聚合氯化硅酸铝铁(PAFSiC)等综合利用技术显得十分重要[33]。

2.3 氢氟酸法

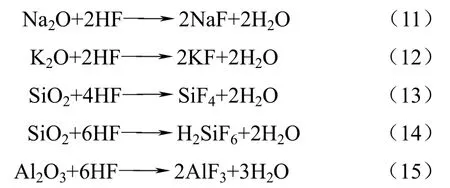

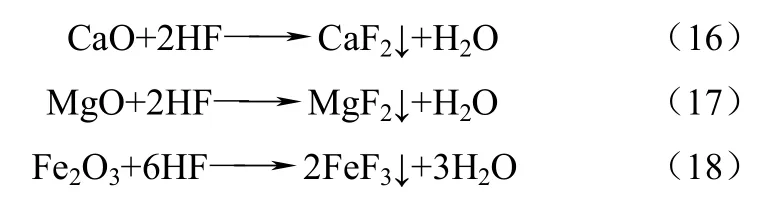

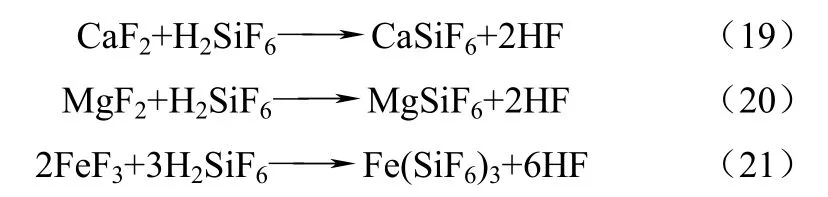

氢氟酸是强酸,几乎可以与石墨中的任何杂质发生反应,而石墨具有良好的耐酸性,特别是可以耐氢氟酸,决定了石墨可以用氢氟酸进行提纯。氢氟酸法的主要流程为石墨和氢氟酸混合,氢氟酸和杂质反应一段时间产生可溶性物质或挥发物,经洗涤去除杂质,脱水烘干后得到提纯石墨,其主要反应如式(11)~式(15)[34]。

氢氟酸与Ca、Mg、Fe等金属氧化物反应生成沉淀,其反应机理为式(16)~式(18)。

产生的H2SiF6溶于溶液,又可除去Ca、Mg、Fe等杂质,其主要反应如式(19)~式(21)。

氢氟酸有剧毒,对环境污染严重,配合其他酸对石墨进行提纯,可以有效地减少氢氟酸用量。唐维等[35]应用HCl-HF混合酸体系,在混合酸和石墨质量比为2、恒温60℃、反应3h条件下一次提纯石墨,使石墨含碳量由83.08%提高到了99.41%,取得了明显效果。为了更有效地减少氢氟酸用量,张然等[36]对混合酸法进行了改进,采用H2SO4-HF分步提纯的方法,先用硫酸和石墨混合,溶解掉石墨中部分的金属硅酸盐杂质,再用氢氟酸对剩余的杂质进行除杂,最终取得了含碳量为99.94%的高纯石墨。刘进卫等[37]在氢氟酸法提纯石墨工艺中引入热活化条件,即先用氢氟酸和硫酸的混合酸对石墨进行除杂,然后将除杂后的石墨加入到坩埚中用700℃高温煅烧活化60min,再对活化后的石墨进行二次酸浸。实验结果显示,该方法不但提高石墨的纯度,制备出了99.98%的高纯石墨,还减少了氢氟酸2/3的用量。

氢氟酸法提纯石墨具有工艺流程简单、产品品位高、成本相对较低、对石墨产品性能影响小的优点。但是氢氟酸有剧毒,在使用过程中必须具有安全保护措施,对产生的废水必须经过处理后方能向外排放,否则将会对环境造成严重污染。

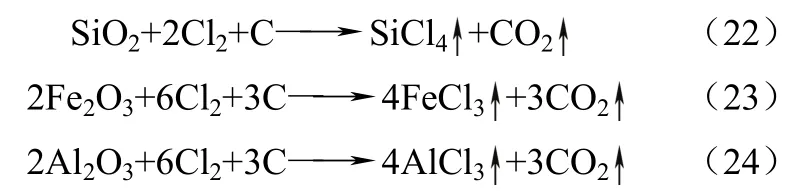

2.4 氯化焙烧法

氯化焙烧法是将石墨和一定的还原剂混在一起,在特定的设备和气氛下高温焙烧,物料中有价金属转变成气相或凝聚相的金属氯化物,而与其余组分分离,使石墨纯化的工艺过程。其主要反应如式(22)~式(24)。

石墨中的杂质在高温条件下,可以分解成熔沸点较高的氧化物,如SiO2、Al2O3、Fe2O3、CaO、MgO。这些氧化物在一定高温和气氛下,通入氯气后,金属氧化物和氯气反应生成熔沸点较低的氯化物。于是在较低的温度下,这些氯化物可气化而逸出,实现与石墨分离,使石墨得以提纯[38-39]。

氯化焙烧法的优势在于节能、提纯效率高(>98%)、回收率高,但也存在氯气有毒、严重腐蚀性和严重污染环境等问题。在工艺上生产石墨的纯度有限,工艺稳定性不好,影响了氯化法在实际生产中的应用,还有待进一步改善和提高[40]。

2.5 高温提纯法

石墨的熔点为3850℃±50℃,是自然界熔沸点最高的物质之一,远远高于杂质硅酸盐的沸点。利用它们的熔沸点差异,将石墨置于石墨化的石墨坩埚中,在一定的气氛下,利用特定的仪器设备加热到2700℃,即可使杂质气化从石墨中逸出,达到提纯的效果。该技术可以将石墨提纯到99.99%以上[41]。

高温石墨化炉成套设备主要包括以下部分:炉体、感应加热器、中频电源(晶闸管变频装置)、真空系统、测温及控温、液压进出料机构、水冷系统等。该设备的关键技术是感应加热器的设计(图3),包括感应线圈、发热体、绝热保温炉衬、石墨坩埚等组成部分。感应加热器和电源的合理搭配,是加热、保温的关键[42-43]。

图3 石墨高温提纯电感应加热器示意图

高温法提纯石墨影响因素较多:①石墨原料杂质含量对高温法提纯的效果影响最大,原料的杂质含量不同,所得产品的灰分就不同,且含碳量高的石墨提纯效果更好,高温法常以浮选法或碱酸法提纯后含碳量达到99%及以上的石墨为原料;②石墨坩埚的含碳量也是影响提纯效果的重要因素,坩埚灰分低于石墨灰分,有助于石墨中的灰分逸出;③采用大电流,石墨升温快,有利于石墨纯化,最好使用高功率电极的原料,并经2800℃高温处理;④石墨粒度对提纯效果也有一定的影响[44]。

高温法提纯石墨,产品质量高,含碳量可达99.995%以上,这是高温法的最大特点,但同时耗能大、对设备要求极高,需要专门进行设计,投资大,对提纯的石墨原料也有一定的要求,只有应用于国防、航天、核工业等高科技领域的石墨才用此方法进行提纯[32]。

此外,能灵敏、快速、有效地检测高纯石墨的微量杂质元素,准确无误地反映石墨的纯度十分重要。高纯石墨的检测分析可采用激光烧蚀电感耦合等离子质谱(LA-ICP-MS),电热原子吸收光谱法(ETAAS)和溶液标定法,而且LA-ICP-MS和ETAAS是对固态粉体样品非常有效和敏感的方法,其检测精度可达纳克级(ng/g)[2,45]。

3 结语与展望

由于石墨提纯是拓展和应用石墨材料的前提和基础,随着石墨应用水平的提高必将扩大对高纯石墨的需求。石墨的提纯生产应因地制宜,向资源节约与环境友好方向发展,其技术趋势有以下几点。

(1)天然石墨的品位较低,在生产中须先通过浮选方法来进行第一阶段的富集,使石墨达到中碳水平,但需要发展保护大鳞片的综合磨浮技术;为得到更高纯度的石墨,必须和其他提纯方法相结合。

(2)碱酸法和高温法是目前相对较好的后续提纯方法。但在选择石墨提纯方法的过程中要结合石墨矿所在的地理位置、石墨的应用来考虑。碱酸法着重研究流程短、耗水量少的新工艺;高温法宜重点考虑设备投入与电耗、成本高的问题。同时加强石墨提纯废水的综合利用。

(3)虽然氢氟酸提纯石墨效果好,因氢氟酸有剧毒,对环境污染严重,在未来的生产过程中将寻求少氟与无氟提纯的替代技术。氯化焙烧法提纯石墨理论可行,效果有限,如无突破,将应用很少。

(4)石墨提纯技术的研究应结合数学模

型[8,46],摸索石墨或杂质的气固传输机理,优化升华、萃取过程与反应动力学等物化参数,以指导生产。

石墨作为一种重要的战略资源和我国的优势资源,需向石墨产业的深加工与应用方向发展。石墨提纯工艺技术以浮选法提纯为技术基础,根据其石墨制品应用领域和应用途径的要求,以碱酸法、氢氟酸法、高温法等提纯技术为深化。其提纯技术的发展趋势将随着保护大鳞片的综合磨浮技术、少氟与无氟提纯的酸碱替代技术和实现优越性价比的高温提纯技术方向发展。

[1] Yang Y K,Chuang M T,Lin S S. Optimization of dry machining parameters for high-purity graphite in end milling process via design of experiments methods[J].Journal of Materials Processing Technology,2009,209(9):4395-4400.

[2] Pickhardt C,Becker J S. Trace analysis of high-purity graphite by LA-ICP-MS[J].Fresenius’Journal of Analytical Chemistry,2001,370(5):534-540.

[3] 肖奇,张清岑,刘建平. 某地隐晶质石墨高纯化试验研究[J]. 矿产综合利用,2005(1):3-6.

[4] 石何武,汤传斌. 石墨材料的生产及在光伏行业中的应用[C]//2012半岛体、光伏产业用碳-石墨技术及市场研讨会,上海,2012:98-108.

[5] 沈万慈,康飞宇,黄正宏,等. 石墨产业的现状与发展[J]. 中国非金属矿工业导刊,2013(2):1-3,43.

[6] 沈万慈. 石墨产业的现代化与天然石墨的精细加工[J]. 中国非金属矿工业导刊,2005(6):3-7.

[7] Zaghib K,Song X,Guerfi A,et al. Purification process of natural graphite as anode for Li-ion batteries:Chemical versus thermal[J].Journal of Power Sources,2003,119-121:8-15.

[8] Yang Y K,Shie J R,Huang C H. Optimization of dry machining parameters for high-purity graphite in end-milling process[J].Materials and Manufacturing Processes,2006,21(8):832-837.

[9] 崔源声,李辉,徐德龙. 世界天然石墨生产、消费与国际贸易[J]. 中国非金属矿工业导刊,2012(4):48-51.

[10] 仇心礼. 石墨生产指南[M]. 武汉:武汉工业大学出版社,1997:4-6.

[11] 李哲. 鳞片石墨浮选特性及工艺研究[D]. 北京:中国矿业大学(北京),2010.

[12] 王广驹. 世界石墨生产、消费及国际贸易[J]. 中国非金属矿工业导刊,2006(1):61-65.

[13] 尹丽文. 世界石墨矿产资源与勘查开发进展[C]//2012中国非金属矿科技与市场交流大会,苏州,2012.

[14] 闫广实. 石墨产业发展现状及对策研究[J]. 学理论,2013(24):78-79.

[15] 张凌燕,黄雯,邱杨率,等. 细磷片低碳石墨浮选工艺研究[J]. 武汉理工大学学报,2011,33(11):107-111.

[16] 袁来敏. 辽宁某鳞片石墨矿浮选工艺试验[J]. 现代矿业,2013(6):94-96.

[17] 李硕夫,董少霞. 山东某石墨矿分选试验研究[J]. 矿产综合利用,2013(3):23-25.

[18] Li H Q,Feng Q M,Yang S Y,et al. The entrainment behaviour of sericite in microcrystalline graphite flotation[J].International Journal of Mineral Processing,2014,127:1-9.

[19] 吕一波,季长顺,李青侠. 浮选柱精选细鳞片中碳石墨实验[J]. 黑龙江科技学院学报,2013,23(1):26-29.

[20] 龙渊,张国旺,李自强,等. 保护石墨大鳞片的工艺研究进展[J]. 中国非金属矿工业导刊,2013(2):44-47.

[21] 谢朝学. 保护大鳞片石墨选矿的研究[J]. 中国非金属矿工业导刊,2005(1):29-32.

[22] 刘建平. 隐晶石墨纯化研究[D]. 长沙:中南大学,2004.

[23] Li Y F,Zhu S F,Wang L. Purification of natural graphite by microwave assisted acid leaching[J].Carbon,2013,55:377-378.

[24] Lu X J,Forssberg E. Preparation of high-purity and low-sulphur graphite from Woxna fine graphite concentrate by alkali roasting[J].Minerals Engineering,2002,15(10):755-757.

[25] 刘凤春. 碱煅烧法提纯石墨的试验研究[J]. 中国非金属矿工业导刊,2013(4):36-41.

[26] 葛鹏,王化军,张强. 药剂种类对焙烧碱酸法提纯石墨的影响[J].金属矿山,2011(3):95-98.

[27] 李玉峰,赖奇,魏亚林,等. 细鳞片石墨的提纯研究[J]. 化学工程师,2007(7):51-53.

[28] 葛鹏,王化军,赵晶,等. 焙烧温度对加碱焙烧浸出法制备高纯石墨的影响[J]. 中国粉体技术,2010,16(2):27-30.

[29] Ge P,Wang H J,Zhao J,et al. Preparation of high purity graphite by an alkaline roasting-leaching method[J].Carbon,2010,48(7):2123-2124.

[30] 李常清,韦永德. 液相化学法制取高纯石墨研究[J]. 非金属矿,2002,25(2):35-36,38.

[31] 王瑛玮,武鹏,徐长耀,等. 高温碱煅烧法提纯隐晶质石墨[J]. 炭素,2008(1):26-29.

[32] 谢刚,李晓阳,臧健,等. 高纯石墨制备现状及进展[J]. 云南冶金,2011,40(1):48-51.

[33] Niu X X,Li X L,Zhao J H,et al. Preparation and coagulation efficiency of polyaluminium ferric silicate chloride composite coagulant from wastewater of high-purity graphite production[J].Journal of Environmental Sciences,2011,23(7):1122-1128.

[34] 沈益顺,张红波,吴绍钿. 高纯石墨制备的研究进展[J]. 炭素,2010(2):12-15.

[35] 唐维,匡加才,谢炜,等. 混合酸纯化对隐晶质石墨固定碳含量的影响[J]. 炭素技术,2013,32(1):A09-A12.

[36] 张然,余丽秀. 硫酸-氢氟酸分步提纯法制备高纯石墨研究[J]. 非金属矿,2007,30(3):42-44.

[37] 刘进卫,卢都友,严生,等. 热活化对氢氟酸法制备高纯石墨的影响[J]. 炭素技术,2013,32(4):A35-A39.

[38] 李继业,姚绍德. 用氯化焙烧法生产高碳石墨的研究[J]. 中国矿业,1996,5(3):45-48.

[39] 夏云凯. 氯化焙烧法提纯天然鳞片石墨工艺研究[J]. 非金属矿,1993(5):21-24.

[40] 葛鹏,王化军,解琳,等. 石墨提纯方法进展[J]. 金属矿山,2010(10):38-43.

[41] 张然,余丽秀. 高纯石墨制备及应用研究进展[J]. 中国非金属矿工业导刊,2006(s):59-61,130.

[42] 孟庆成,何其畏,金辉. 真空感应高温石墨化炉[J]. 工业加热,1999(6):32-34.

[43] 梁刚,赵国刚,王振廷. 感应加热制取高纯石墨研究[J]. 炭素技术,2013,32(4):A32-A34.

[44] 张向军,陈斌,高欣明. 高温石墨化提纯晶质(鳞片)石墨[J]. 炭素技术,2001(2):39-40.

[45] Schäffer U,Krivan V. Analysis of high purity graphite and silicon carbide by direct solid sampling electrothermal atomic absorption spectrometry[J].Fresenius’Journal of Analytical Chemistry,2001,371(6):859-866.

[46] Kane J J,Karthik C,Ubic R,et al. An oxygen transfer model for high purity graphite oxidation[J].Carbon,2013,59:49-64.

Research progress of graphite purification

LUO Liqun,TAN Xusheng,TIAN Jinxing

(Hubei Key Laboratory of Mineral Resources Processing and Environment,School of Resources and Environmental Engineering,Wuhan University of Technology,Wuhan 430070,Hubei,China)

Graphite is an important strategic resource,and China’s graphite resource reserves and production rank the first in the world. High purity graphite has excellent performance and graphite products are widely used. Purification of graphite is the premise and basis of graphite products application,therefore the performance and application of graphite products are directly affected by the purity of graphite. Graphite resource and production and consumption in China and the rest of the world are presented. The main methods for purification of graphite are discussed,and the research progress of graphite purification are reviewed from several aspects,including flotation method,alkali-acid processing method,hydrofluoric acid washing,chloridizing roasting and high temperature purification. After comparing the advantages and disadvantages of each method,the development direction and prospect of graphite purification is put forward. Grinding and flotation technology for protection of larger graphite flake,less fluoride or fluoride-free graphite purification and cost-effective high temperature graphite purification will be the new technologies in the future.

graphite;high purity graphite;purification process;technical advance

TD 951

A

1000-6613(2014)08-2110-07

10.3969/j.issn.1000-6613.2014.08.028

2014-01-10;修改稿日期:2014-02-09。

国家科技支撑计划项目(2013BAE04B03)。

及联系人:罗立群(1968—),男,博士,高级工程师。E-mail lqluollq@hotmail.com。