基于化学链制氧的煤气化集成系统工艺参数分析

2014-07-02诸林张政范峻铭

诸林,张政,范峻铭

(西南石油大学化学化工学院,四川 成都 610500)

基于化学链制氧的煤气化集成系统工艺参数分析

诸林,张政,范峻铭

(西南石油大学化学化工学院,四川 成都 610500)

利用化学链制氧(chemical looping air separation,CLAS)取代传统空气分离制氧技术,提出了基于化学链制氧的煤气化集成系统。以Mn2O3/Mn3O4为氧载体,依据Gibbs自由能最小化原理,利用Aspen Plus对该集成系统进行模拟研究。结果表明,当还原温度高于840℃时,还原程度和粗煤气温度不随还原温度增加而发生明显变化,H2、CO和CH4流量及含量变化趋势较平缓,冷煤气效率为80%左右;随CO2循环比增大,水蒸气用量逐渐减少,粗煤气中H2流量和含量降低,CO流量和含量升高,CH4流量和含量基本不变,冷煤气效率升高,粗煤气温度降低。气化压力变化对粗煤气中H2、CO和CH4流量和含量无明显影响,气化压力升高会降低冷煤气效率,提高粗煤气温度。

化学链制氧;煤气化;集成系统;热力学分析;过程模拟

我国基本能源结构特点是富煤、贫油、少气,煤炭是我国在相当长一段时间内的主要能源[1]。煤炭直接燃烧排放出大量CO2、CO和粉尘等,既污染环境又对资源造成巨大浪费[2]。随着国家CO2排放标准的提高,发展洁净煤技术具有重要意义,气化技术是高效、洁净利用煤炭的主要途径之一[3]。

传统煤气化过程中O2主要来源于空气深冷分离(cryogenic air separation unit,CASU)。岳晨[4]、陈晓利[5]等对整体煤气化联合循环系统中CASU与煤气化系统的集成特性进行了分析,认为提高CASU与燃机的集成度有利于提高发电效率。刘耀鑫等[6]分析了CASU操作参数对煤气化系统的影响,得出降低操作压力,增大整体空分系数能提高系统效率。目前较新型的高温离子膜分离(advanced ion transport membrane air separation,ITM)技术在煤气化过程中得到了关注。李振[7]、Jaeger[8]等对采用ITM制氧技术的煤气化集成系统发电站热力学性能进行了分析评估,认为集成ITM的煤气化炉发电效率较基于CASU的煤气化系统更优。CASU存在能耗高、操作复杂和投资运行成本高等特点,ITM昂贵的分离膜材料也制约了其在工业中的广泛应用[9-11]。为克服这些不足,Moghtaderi等[12-16]提出了一种基于化学链过程的新型制氧方法,即化学链空气分离技术(chemical looping air separation,CLAS)。CLAS技术通过氧载体循环地吸放O2,达到制氧目的。Moghtaderi等指出在CLAS系统的还原部分,通过加入惰性组分(如水蒸气或CO2)可降低氧气分压,使脱氧过程更易进行。

水蒸气和CO2可作为气化剂促进煤气化反应。本文利用CLAS替代CASU和ITM技术,提出基于化学链制氧的煤气化集成系统,并依据Gibbs自由能最小化原理,利用Aspen Plus对该系统进行模拟研究,对还原温度、CO2循环比和气化压力等影响气化产品组成和冷煤气效率的工艺参数进行分析和讨论。

1 CLAS基本原理

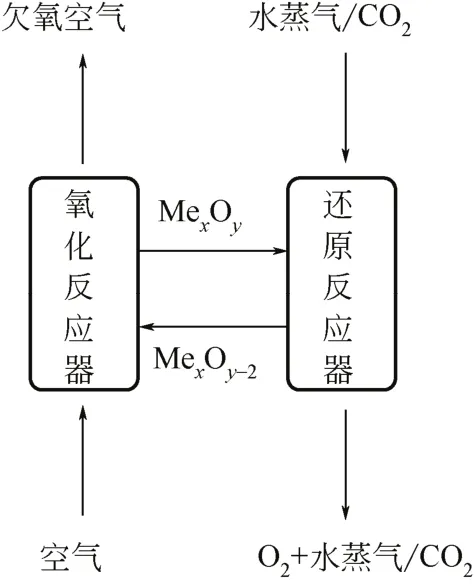

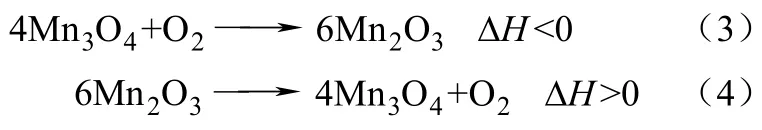

CLAS过程如图1所示。CLAS基于化学链反应原理,其过程主要包括氧化和还原两个部分,两者通过循环氧载体达到吸放O2的目的。氧化反应器和还原反应器中发生的反应分别如式(1)和式(2)。

图1 CLAS过程原理

还原态氧载体MexOy-2在氧化反应器中与空气中氧气反应。氧化后的氧载体MexOy被输送至还原反应器,在合适的温度、压力下,氧载体脱氧释放出O2。根据勒夏特勒原理,在还原反应器中加入惰性组分(如水蒸气或CO2),可降低氧气平衡分压,使脱氧过程更易进行。由于CLAS过程为一对可逆氧化还原反应,故其所需的外界能量较传统制氧技术更少。据文献[15]报道,CLAS的平均功耗仅约为CASU的10%。

Shah等[13]研究发现,CuO/Cu2O、CoO/Co3O4、MnO2/Mn2O3和Mn2O3/Mn3O4作为氧载体时表现较优。由于Mn2O3/Mn3O4所需还原温度较低,反应速率较高,操作费用少,故以Mn2O3/Mn3O4作为氧载体,设定其进料量为100kmol/h(以Mn2O3为基准),其在氧化和还原反应器中发生的反应分别如式(3)和式(4)。

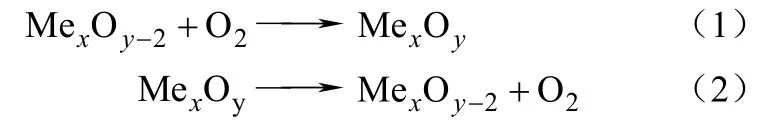

惰性组分与氧载体之比为ψ,其定义如式(5)。利用Aspen Plus模拟得出在不同ψ值下还原温度对还原反应器出口气中产氧量的影响。其影响如图2所示。

式中,n表示摩尔流率,kmol/h。

从图2可知,当ψ值一定时,随着还原温度增加,还原反应出口气中O2量逐渐增加。这表明温度升高有利于氧载体脱氧。在同一还原温度下,ψ值越大,还原反应出口气中O2量越接近于最大值。这主要是由于ψ值越大,加入的惰性组分量越多,降低了还原反应器内O2的平衡分压,促进了反应式(4)进行。

图2 氧载体在不同还原温度和不同ψ值下的还原性能

2 基于CLAS的煤气化集成系统

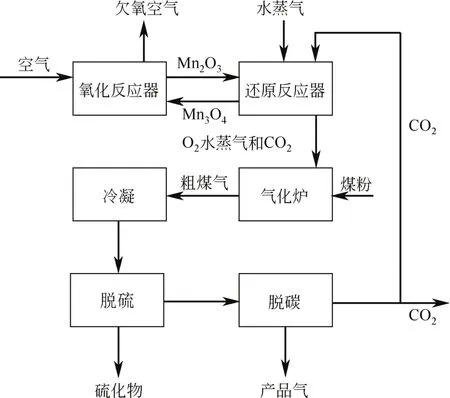

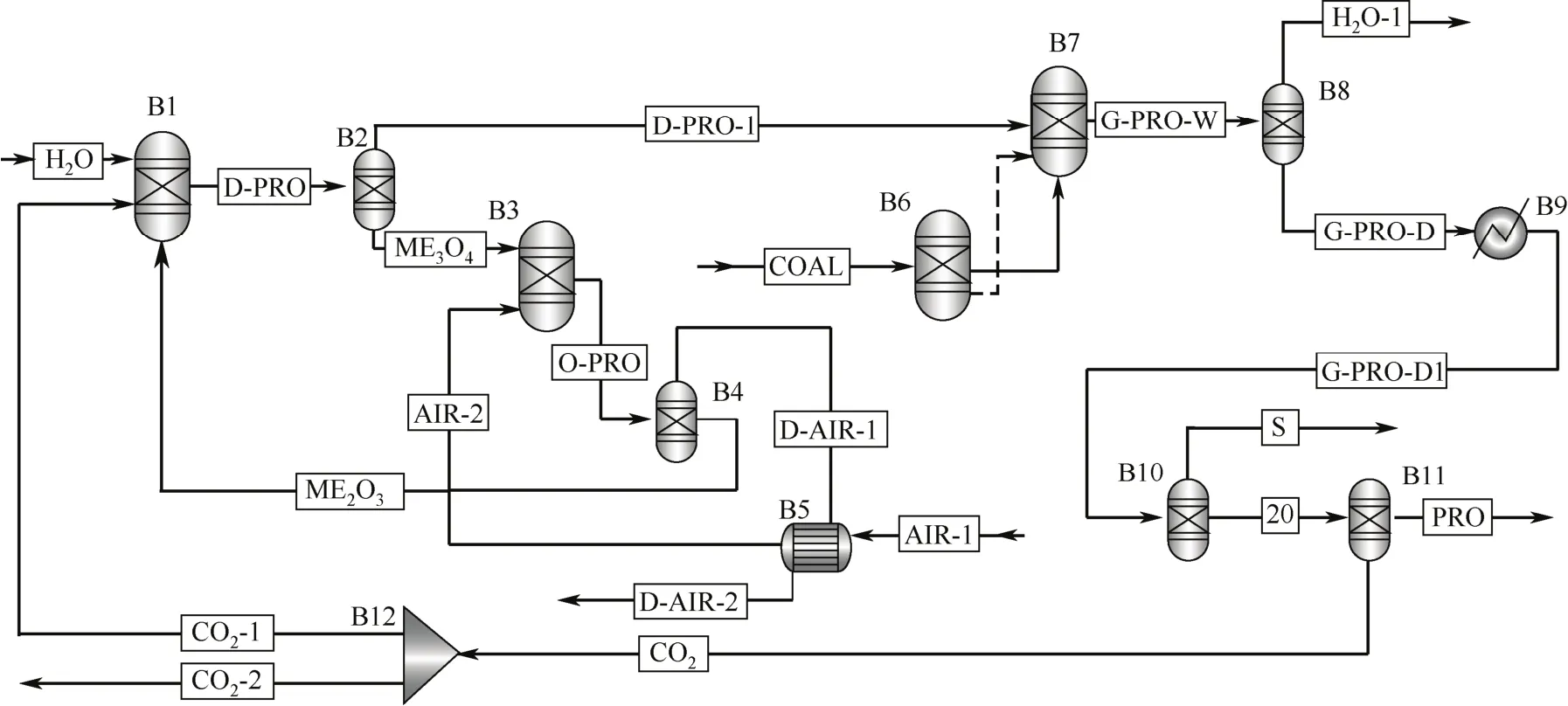

基于CLAS的煤气化集成系统如图3所示。传统煤气化过程生成的粗煤气中CO2经捕集后主要作封存处理。考虑到CO2可作惰性组分促进氧载体脱氧,也可作气化剂促进煤气化反应进行的特点,将捕集后的CO2循环回还原反应器,实现CO2的合理利用,减少了用于CO2封存的成本投入。

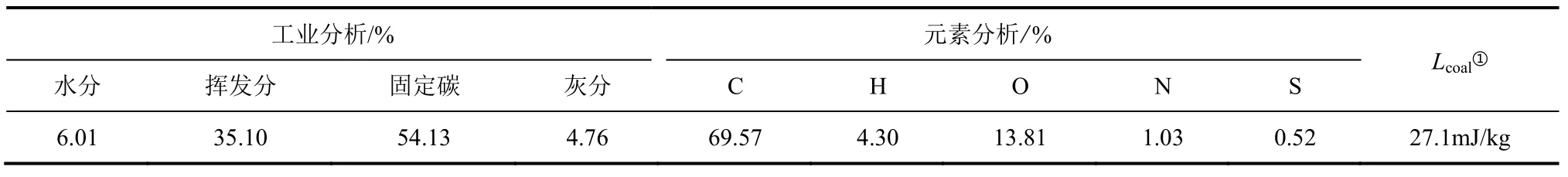

基于CLAS的煤气化过程中煤粉(本文进料煤粉选用神华煤,其工业和元素分析见表1)与CLAS系统生成的还原气(O2、水蒸气和CO2)一起进入气化炉。在气化炉内煤粉依次发生干燥、热解和气化过程。

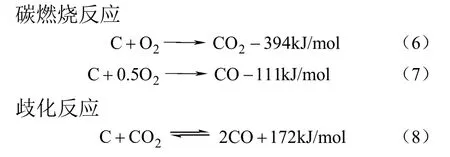

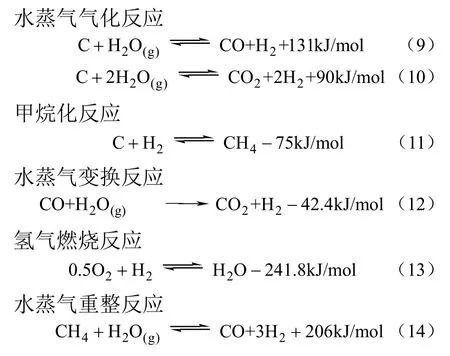

气化过程发生的主要反应如式(6)~式(14)[17-18]。

图3 基于CLAS的煤气化集成系统

气化炉产物,即粗煤气(文中粗煤气均以干基计)经净化(净化过程包括脱硫和脱碳)得到所需产品气。脱出的CO2循环回CLAS系统中的还原反应器。

3 计算方法

利用Aspen Plus对基于CLAS的煤气化集成系统进行模拟计算。气化过程中,设定煤粉和灰分为非常规组分,Mn2O3、Mn3O4、S和C等为固体,H2O、O2、N2、CO、CO2、H2、CH4、H2S和COS等为常规组分(假设S在气化过程中全部转化为H2S和COS)。用RK-Soave方程计算常规组分的热力学性质[20]。对非常规组分,利用DCOALIGT和HCOALGEN模块分别计算其密度和焓。Aspen Plus模型流程如图4所示。流程主要包括氧载体(Mn2O3)在还原反应器(B1)中脱出O2后进入分离器(B2)与还原气分离,随后进入氧化反应器(B3)被空气中的氧气氧化再次循环回还原反应器脱氧。煤粉通过热裂解后,与来自B2的还原气混合进入气化炉(B7)进行气化反应。气化产生的粗煤气经脱水冷凝后在分离器(B10、B11)中分别进行脱硫、脱碳,以得到产品气。经B11脱除的CO2驰放一部分后循环回B1,充当惰性组分。

在模拟过程中,依据Gibbs自由能最小化原理,假设所有反应达到化学平衡和相平衡。模拟过程中主要参数设定见表2。

表1 神华煤的工业分析和元素分析(湿基)[19]

图4 基于CLAS的煤气化集成系统Aspen Plus模型流程

表2 主要参数设定

4 分析与讨论

分别定义αox、αred、η和β表示氧载体氧化程度、氧载体还原程度、冷煤气效率和CO2循环比。其中αox、αred定义分别如式(15)、式(16)。

式中,mox表示氧载体完全氧化状态下的质量,kg/h;mred表示氧载体完全脱氧状态下的质量,kg/h;m表示实际操作条件下的氧载体质量,kg/h。

η定义为粗煤气化学能与气化用煤化学能之比。本文假定产品气中有效组分为H2、CO和CH4,η可由式(17)计算。

其中

式中,QL表示低位发热量,kJ/h;Li表示i组分低位热值,其中LH2=241.56mJ/kmol,LCO= 282.8mJ/kmol,LCH4=802.82mJ/kmol,Lcoal= 27.1mJ/ kmol;xi表示i组分摩尔分数;ni表示i组分流量,kmol/h;M表示质量流率,kg/h。

β可由式(20)计算。

式中,nCO2表示循环回还原反应器的CO2量,kmol/h;表示脱碳过程脱除的CO2总量,kmol/h。

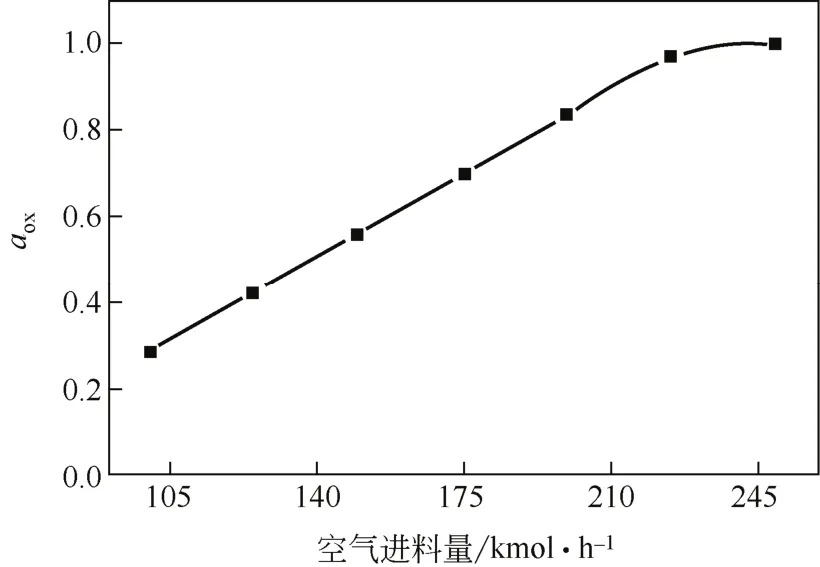

4.1 空气进料量影响

氧载体结合的氧气来自空气,空气进料量会对氧载体氧化程度产生影响。图5显示了空气进料量对αox的影响。

图5 空气进料量对αox影响

由图5可得,随空气进料量增加,αox呈上升趋势,当空气进料量约为240kmol/h时,αox趋于1。这表明此时氧化程度趋于完全,Mn3O4被完全氧化为Mn2O3。

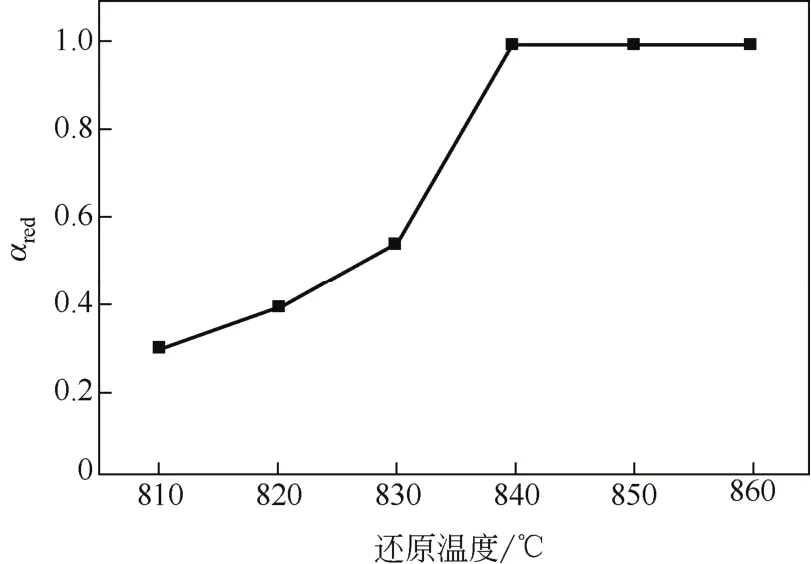

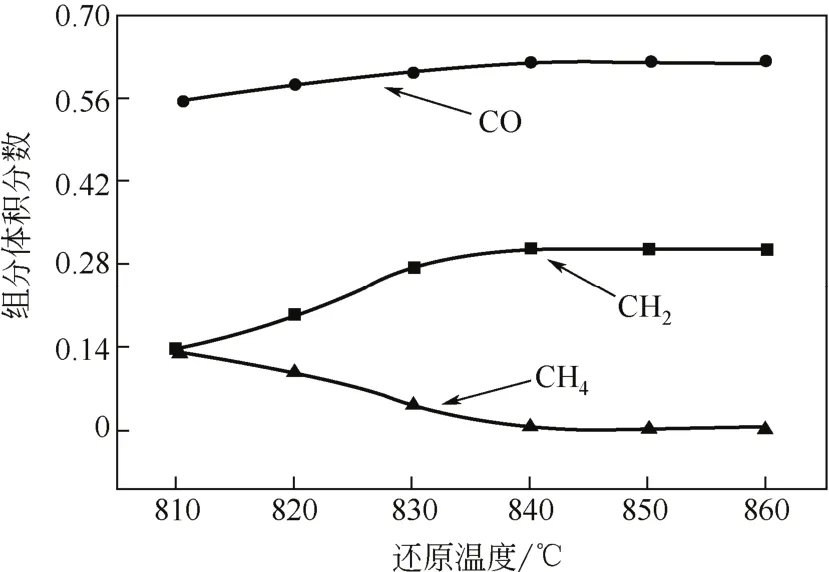

4.2 还原温度影响

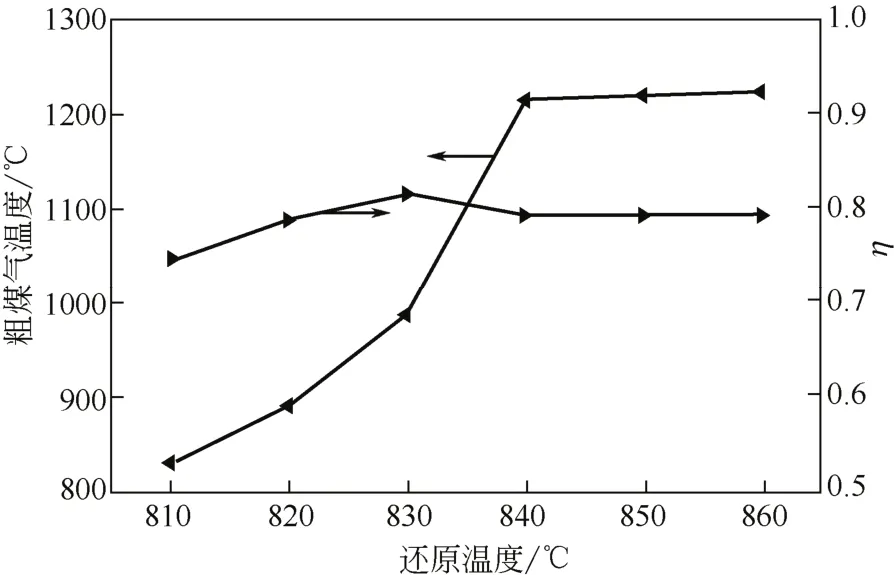

氧载体在还原反应器中的脱氧过程为吸热反应,提高还原温度有利于氧气产生,而氧气量会对气化过程产生较大影响。图6~图9分别显示了还原温度对αred、粗煤气中H2、CO和CH4流量及含量和粗煤气温度及η的影响。

图6 还原温度对αred影响

图7 还原温度对粗煤气中H2、CO和CH4流量影响

图8 还原温度对粗煤气组成影响

图9 还原温度对粗煤气温度和η影响

由图6可得,当还原温度为810~840℃时,αred随还原温度升高而增加;当还原温度高于840℃时,αred不再随还原温度变化。这表明当还原温度高于840℃时,还原反应式(4)趋于完全。分析图7可得,当还原温度为810~840℃时,粗煤气中H2和CO流量随还原温度升高而增加,CH4流量变化趋势相反;当还原温度高于840℃时,三者变化趋势较平缓。由图8可知,当还原温度为810~840℃时,随还原温度增加,粗煤气中H2和CO含量增加,而CH4含量呈现降低趋势;当还原温度高于840℃时,三者变化趋势较平缓。分析图9可得,粗煤气温度随还原温度增加,变化较大,当还原温度为810~840℃时,出现了一段急剧上升的过程;当还原温度高于840℃后,粗煤气温度不再随还原温度增加而明显变化;当还原温度为810~830℃时,η随还原温度增加而呈上升趋势;当还原温度为830~840℃时,η随还原温度增加而降低;当还原温度高于840℃后,η不再随还原温度增加而明显变化。

结合图6~图9分析得,当还原温度为810~840℃时,O2产量增加较快,为气化过程提供的O2量增加,促进了反应式(7)进行,所以在该温度范围内,粗煤气中CO流量和含量均随还原温度升高而增加。CO量增加会促进反应式(12)进行,使得粗煤气中CO流量和含量均也随还原温度升高而增加。同时由于反应式(7)和式(12)均为放热反应,使得粗煤气温度也增加。又由于甲烷化反应式(11)为可逆放热反应,随着气化过程的进行,反应温度升高,使得反应式(11)逆向进行,CH4量降低。当还原温度高于840℃后,进入气化炉的O2量为恒定值,气化过程平稳进行,产生的H2和CO量缓慢增加,CH4量趋近于0,此时粗煤气温度和η也基本保持恒定。当还原温度为810~830℃时,粗煤气中H2和CO流量和含量上升,根据式(17),QL,pro增加,QL,coal不变导致η提高。当还原温度为830~840℃时,可能由于CH4量趋近于0,使得QL,pro减小,导致η降低。

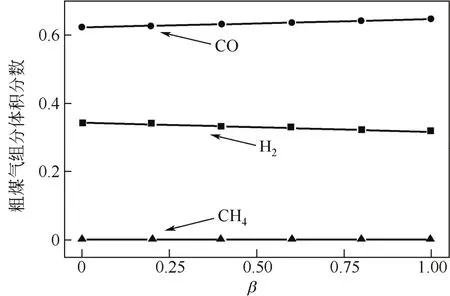

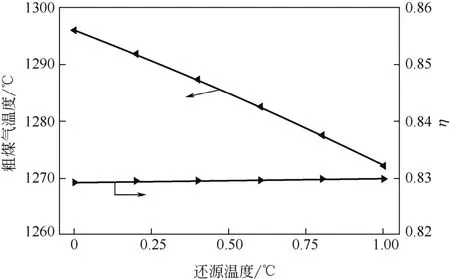

4.3 β 的影响

水蒸气和CO2在CLAS系统的还原过程中可充当惰性组分,促进脱氧过程进行。在惰性组分一定的情况下,β增加可减少水蒸气用量,降低碳排放,且对气化反应起到促进作用。图10~图12分别显示了β对粗煤气中H2、CO和CH4流量及含量和粗煤气温度及η的影响。由图10可得,随β增大,水蒸气用量逐渐减少,粗煤气中H2流量少量降低,CO流量升高,CH4流量基本不变。分析图11可知,粗煤气中CO含量随β增大而增加,H2含量相反,CH4含量基本不变。由图12可得,η随β增加而升高,粗煤气温度则相反。

产生上述现象的原因主要是由于水蒸气和CO2在还原反应器中均起到降低O2分压的作用而其本身并不参与反应,β增大,循环回还原反应器中的CO2量越多,相应地水蒸气用量就减少。同时β增加,使得进入气化炉的CO2也增加,抑制了反应式(10)和式(12)的发生,使得H2生成量降低,CO生成量增加。又可能由于CO2量增加,促进了吸热反应(8)正向进行,使得粗煤气温度降低。结合图10和图11分析可知可能由于CO流量和含量的增加量大于H2的减少量,而CH4含量基本不变,根据式(17)计算得,QL,pro增加,QL,coal不变,使得η增加。

图10 β对水蒸气用量和粗煤气中H2、CO和CH4流量影响

图11 β对粗煤气组成影响

图12 β对粗煤气温度和η影响

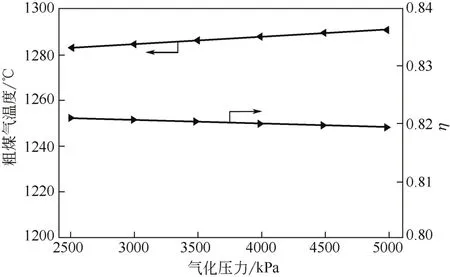

4.4 气化压力影响

煤气化是一个气固相反应过程,改变气化压力会对反应程度造成影响,进而影响粗煤气组成。图13~图15分别显示了气化压力对粗煤气中H2、CO和CH4流量及含量和粗煤气温度及η的影响。

图13 气化压力对粗煤气中H2、CO和CH4流量影响

图14 气化压力对粗煤气组成影响

图15 气化压力对粗煤气温度和η影响

由图13和图14可得,粗煤气中H2和CO流量随气化压力增加略微减小,CH4流量基本不变。粗煤气中H2、CO和CH4含量随气化压力增加基本无变化。由图15可得,随气化压力提高,粗煤气温度升高而η略微减小。

产生上述变化的原因可能是由于煤气化是气体产物增加的过程,压力增大,抑制了气化过程进行,使得H2和CO流量略微减小,而其含量变化极小,且CH4的流量和含量均基本不变,根据式(17)可得,QL,pro减小,QL,coal不变导致η降低。同时,气化压力增大,而气化产物无明显变化,则导致气化温度增加,从而使得粗煤气温度升高。

5 结 论

利用化学链制氧代替传统空气分离制氧,为煤气化过程提供氧气,提出了基于化学链制氧的煤气化集成系统。进料煤粉选用神华煤,根据Gibbs自由能最小化原理,利用Aspen Plus对该系统进行了模拟并分析讨论了其主要工艺参数,得出以下结论。

(1)CLAS系统中,当惰性组分与氧载体之比ψ一定时,随着还原温度增加,还原反应出口气中O2量逐渐增加,直至达到最大值。在同一还原温度下,ψ值越大,还原反应出口气中O2量越接近于最大值。

(2)在恒定氧载体进料为100kmol/h的情况下,随空气进料量增加,氧载体氧化程度αox呈上升趋势,当空气进料量约为240kmol/h时,αox趋于1,此时氧化程度趋于完全。

(3)当还原温度为810~840℃时,氧载体还原程度αred随还原温度升高而增加;粗煤气中H2和CO流量随还原温度升高而增加,CH4流量变化趋势相反;粗煤气中H2和CO含量增加,而CH4含量呈现降低趋势;粗煤气温度随还原温度增加变化较大。当还原温度高于840℃时,αred不再随还原温度变化;H2、CO和CH4流量及含量变化趋势较平缓;粗煤气温度不再随还原温度增加而明显变化。当还原温度为810~830℃时,η随还原温度增加而呈上升趋势;当还原温度为830~840℃时,η随还原温度增加而降低;当还原温度高于840℃后,η不再随还原温度增加而明显变化。

(4)在保证O2刚好完全释放的情况下,随CO2循环比β增大,水蒸气用量逐渐减少,粗煤气中H2流量降低,CO流量升高,CH4流量基本不变;粗煤气中CO含量增加,H2含量相反,CH4含量基本不变;η升高,粗煤气温度降低。

(5)随气化压力升高,粗煤气中H2和CO流量略微减小,CH4流量基本不变;粗煤气中H2、CO和CH4含量基本无变化;粗煤气温度升高而η略微减小。

[1] 金涌,周禹成,胡山鹰. 低碳理念指导的煤化工发展产业探讨[J].化工学报,2012,63(1):3-8.

[2] 范峻铭,诸林,唐诗,等. Texaco水煤浆气化过程动力学模拟[J].煤炭科学技术,2013,41:379- 381.

[3] 那永洁,张荣光,吕清光,等. 循环流化床常压煤气化炉的初步试验研究[J]. 煤炭学报,2004,29(5):598- 601.

[4] 岳晨,史翊翔,蔡宁生. 整体煤气化炉联合循环系统空分单元集成特性[J].中国电机工程学报,2010,30(32):1-7.

[5] 陈晓利,吴少华,李振中,等. 整体煤气化炉联合循环系统变工况特性研究[J]. 中国电机工程学报,2009,29(14):6-11.

[6] 刘耀鑫,吴少华,李振中,等. 空分装置操作参数对IGCC系统性能的影响[J]. 中国电机工程学报,2012,32(20):8-13.

[7] 李振,赵丽凤,王波,等. 采用新型高温离子膜制氧技术的IGCC电站热力性能分析[J]. 中国电机工程学报,2013,33(4):9-18.

[8] Jaeger H. ITM oxygen offers 15% more power and over 10% better plant efficiency[J]. Gas Turbine World,2008,38(1):34-38.

[9] Hong J,Chaudhry G,Brisson J G,et al. Analysis of oxy-fuel combustion power cycle utilizing a pressurized coal combustor[J]. Energy,2009,34(9):1332- 1340.

[10] Jee J G,Kim M B,Lee C H. Pressure swing adsorption processes to purify oxygen using a carbon molecular sieve[J]. Chemical Engineering Science,2005,60(3):869-882.

[11] Burdyny T,Struchtrup H. Hybrid membrane/cryogenic separation of oxygen from air for use in the oxy-fuel process[J]. Energy,2010,35(5):1884- 1897.

[12] Shah K,Moghtaderi B,Wall T. Selection of suitable oxygen carriers for chemical looping air separation:A thermodynamic approach[J]. Energy Fuels,2012,26:2038-2045.

[13] Shah K,Moghtaderi B,Zanganeh J,et al. Integration options for novel chemical looping air separation (ICLAS) process for oxygen production in oxy-fuel coal fired power plants[J]. Fuel,2013,107:356-370.

[14] Moghtaderi B. Application of chemical looping concept for air separation at high temperatures[J].Energy Fuels,2010,24:190-198.

[15] Moghtaderi B. Review of the recent chemical looping process developments for novel energy and fuel applications[J].Energy Fuels,2012,60:15-40.

[16] Shah K,Moghtaderi B,Wall T. Effect of flue gas impurities on the performance of a chemical looping based air separation process for oxy-fuel combustion[J].Fuel,2013,103:932-942.

[17] Wen C Y,Chen H,Onozaki M. User’s Manual for Computer Simulation and Design of the Moving Bed Coal Gasifier[M]. West Virginia,US:Department of Chemical Engineering West Virginia University,1982.

[18] Sudiro M,Pellizzaro M,Bezzo F,et al. Simulated moving bed technology applied to coal gasification[J].Chemical Engineering Research and Design,2010,88:465-475.

[19] Hao Z,Guohui S,Laihong S,et al. Novel technique route of coal gasification with CO2capture using CaO sorbentsviathree-stage interconnected fluidized beds[J].Energy Fuels,2012,26:2934- 2941.

[20] 朱有健,王定标,周俊杰. 固定床煤气化炉的模拟和优化[J]. 化工学报,2011,62(6):1606-1611.

Processing parameter analysis on integrated coal gasification system with chemical looping air separation

ZHU Lin,ZHANG Zheng,FAN Junming

(College of Chemistry and Chemical Engineering,Southwest Petroleum University,Chengdu 610500,Sichuan,China)

Chemical looping air separation (CLAS),as a promising oxygen production technology,was employed as an alternative of conventional air separation technique. A novel technique for integrated coal gasification system with CLAS was presented in this article. This novel system has been simulated and calculated by Aspen Plus software based on the Gibbs free energy minimization principle. The results presented that the H2,CO and CH4showed slightly change with the change of reduction temperature as well as the temperature of gasification gas when reduction temperature was above 840℃,at the same time the cold gas efficiency was about 80%. The increase of circulation ratio of CO2could lead to a decrease in steam consumptions and result in the increase of CO and cold gas efficiency. Gasification pressure had little influence on H2,CO and CH4. The cold gas efficiency was reduced and the temperature of gasification gas was increased with the increase of gasification pressure.

chemical looping air separation;coal gasification;integrated system;thermodynamic analysis;process simulation

TQ 546

A

1000-6613(2014)08-1997-08

10.3969/j.issn.1000-6613.2014.08.010

2014-02-22;修改稿日期:2014-04-08。

及联系人:诸林(1965—),男,教授,博士生导师,主要从事能源化工与环境保护方面研究。E-mail 15208235152@163.com。