船用碳锰钢钙处理研究

2014-07-02张玉亭赵长春

张玉亭 赵长春

(中冶京诚(营口)装备技术有限公司,辽宁115004)

船用碳锰钢钙处理研究

张玉亭 赵长春

(中冶京诚(营口)装备技术有限公司,辽宁115004)

分析硅钙线和纯钙线对控制钢中夹杂物变性的影响效果。通过合理控制钢中钙、铝、硫含量,使夹杂物充分变性和去除,可以稳定提高超声检测合格率。

碳锰钢轴类锻件;钙处理;夹杂变性

船用碳锰钢锻坯钢主要用于制造螺旋桨轴、中间轴、舵杆和舵销等。船用产品内部质量和表面质量要求都很高,要符合国际船级社的要求,锻件要求最严处超声检测不准有超过∅2 mm当量的缺陷。由于碳锰钢固有的冶金弱势(存在碳锰易偏析元素),加之近年来随着造船业的渐趋大型化和竞争白热化,对材料提出了更高的要求。材料质量成本与产品成本的矛盾日益突出——存在较高的废品率。其中超声检测不合格是导致改制或报废的主要原因,夹杂物也是影响检测合格率的重要冶金缺陷。

利用酸浸低倍、电镜、能谱分析等手段对产品不同生产阶段进行分析发现,钙处理是控制夹杂物的重要手段之一。钙处理的好坏直接影响夹杂物的大小、形态、数量、分布等等。

本文着重从钢水钙处理效果的角度,谈谈钢中夹杂变性对超声检测结果的影响。通过生产实践,提出了钙处理工艺优化的方向,有效提高了船用碳锰钢的洁净度和检测合格率。

1 冶炼生产工艺流程

冶炼生产工艺流程为:100 t超高功率电弧炉冶炼→120 t LF钢包精炼炉精炼→120 t VD真空脱气→钢包喂线钙处理→120 t VC真空浇注。

2 硅钙线处理后主要数据统计分析

2.1 数据统计

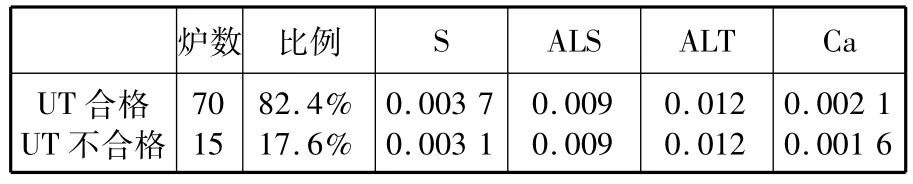

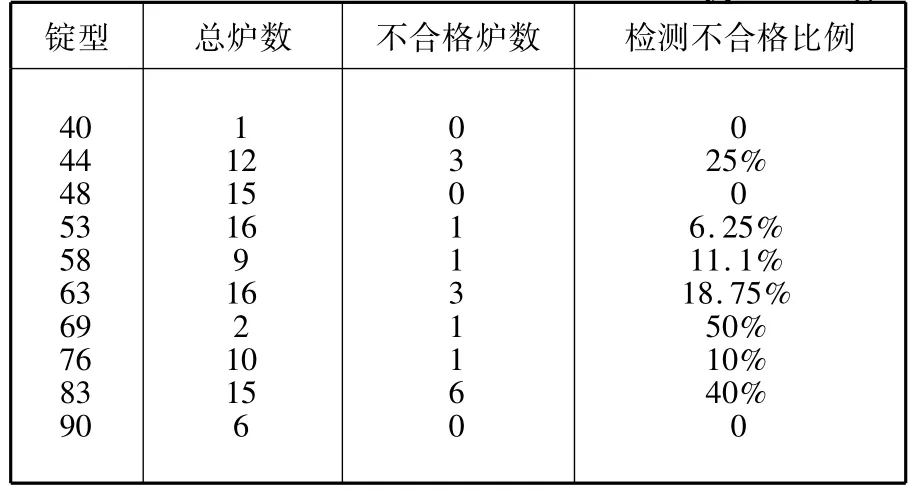

表1 碳锰钢采用硅钙线处理后检测情况统计Table 1 UT test result of C-M n steel treated w ith SiCa w ire

2010年至2012年采用硅钙线处理的有效生产数据统计结果如表1所示。

2.2 典型缺陷解剖分析

2.2.1 氧化铝类夹杂

在检测定位缺陷严重的位置,取低倍试样。在酸浸试样上观察到纵向检验面出现数条沿变形方向的条形缺陷。10倍放大镜下部分缺陷深可见底,缺陷长度约2 mm、宽度约0.2 mm~0.5 mm,此缺陷与检测出现的∅2 mm~∅3 mm当量的密集型缺陷有对应关系。

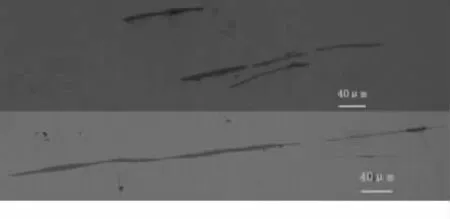

高倍夹杂物检验发现试样中的B类(氧化铝类)夹杂物较多,夹杂物沿纵向呈现密集的链状分布,有些夹杂还出现多条链状聚集形态,见图1、图2。

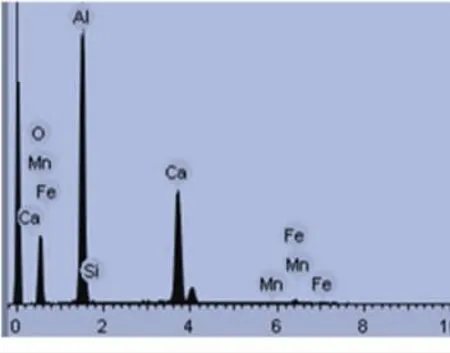

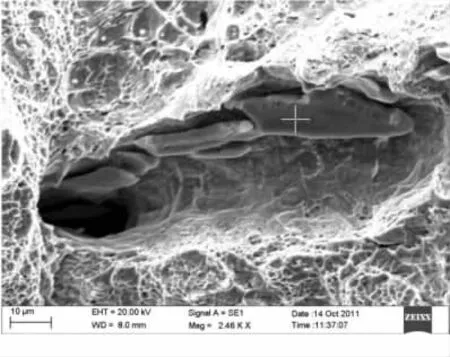

2.2.2 硫化物类夹杂

在低倍试料缺陷位置切取并制备断口试样,对其进行SEM观察,发现存在单条或多条密集型条状夹杂物,方向与低倍酸洗后看到的偏析带平行。对夹杂物局部放大见图3、图4。测定夹杂物能谱成分为硫化锰夹杂,能谱图见图5。

3 纯钙线处理后主要生产数据统计分析

3.1 数据统计

图1 氧化铝类夹杂形貌Figure 1 Inclusion appearance of aluminum oxide

图2 氧化铝类夹杂能谱分析结果Figure 2 Energy spectrum analysis result of aluminum oxide inclusion

图3 硫化物沿加工方向形态(200×)Figure 3 Sulphide appearance in direction ofmachining(200×)

图4 硫化物夹杂形貌Figure 4 Appearance of sulphide inclusion

图5 硫化锰能谱分析Figure 5 Energy spectrum analysis ofmanganese sulphide

表2 不同锭型检测合格数据统计Table 2 Statistics of test data for different types of ingots

表3 纯钙线的成分(质量分数,%)Table 3 The chem ical composition of pure calcium w ire (m ass fraction,%)

3.1.1 硅钙线处理时不同锭型的检测结果

根据现场情况看,小锭型生产时,钢包自由空间较大,钙线喂入存在一定困难。同时,硅钙线的质量良莠不齐,存在质量问题,故钙处理效果不理想。按锭型检测结果如表2所示。

3.1.2 纯钙线处理后的主要数据统计分析

根据钢水包大小情况,使用不同的导线管,采用纯钙线(成分见表3),保证不同钢水量情况下的喂线效果。生产结果如表4所示。

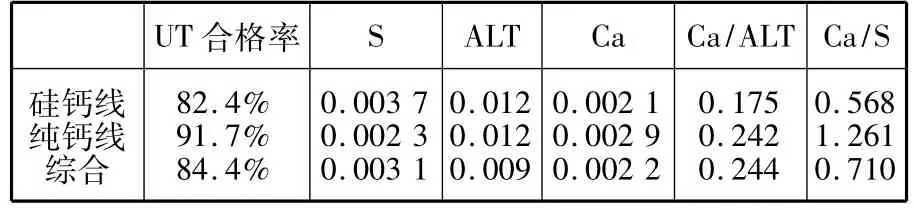

采用不同钙处理方法的检测结果见表5。

很明显,采用纯钙线处理后,检测合格率明显提高,提高近9%,意义很大。当然,检测问题是综合因素,但这里最重要的改变是采用了纯钙线进行夹杂的变性处理。

4 分析与改进措施

4.1 钙处理对Al2O3夹杂变性的作用

通过分析采用硅钙线处理后的生产数据(表1),表明:超声检测合格的钙铝比达到0.175,合格率达到82.4%,钢中的A12O3夹杂物能获得较好的变性。而超声检测不合格的钙铝比达到0.133,不合格率为17.6%。钢中较高的钙铝比有利于夹杂物球化率的提高和大颗粒夹杂物的去除。通过分析表4、表5发现,随着钙铝比的提高,检测合格情况明显好转,进一步说明在维持一定铝含量的情况下,控制适当的钙含量非常有利于夹杂物的变性与去除。生产实践表明,当钢中铝含量在0.008%~0.015%时,将钢中钙含量控制在(20~29)×10-6内,检测效果较好。

表4 碳锰钢采用纯钙线处理后检测结果统计Table 4 UT test result of C-M n steel treated w ith pure Ca w ire

表5 采用不同钙处理方法的检测结果对比情况Tab le 5 Com parison of UT test resu lts w ith different Ca treatmentmethods

4.2 钙处理对硫化物变性的作用

生产数据表明,随着硫含量的降低,有利于检测情况的好转。但很多时候即使在硫含量很低的情况下,如小于0.003%时,仍然发生了检测不合格情况,而往往解剖时也曾发现过硫化锰夹杂。说明,硫化物夹杂物的变性处理也同样重要。

总的来讲,喂钙线前将硫处理到较低的水平有利于夹杂物的变性。实践表明,硫含量以不超过0.005%为好。

4.3 钙含量对钙处理效果的影响

对于钙处理钢,为了确保良好的检测效果,应向钢中加入合适含量的钙。加入的钙太少或太多,均得不到理想的效果。钙含量太低或太高时,形成高熔点的复合夹杂物。钙含量过高时,易生成CaS熔点夹杂物,浇铸性能变差。

钢中含钙多少才能起到变性夹杂物的作用,各种资料介绍并不统一。理论计算结果表明,钢中[Al]s含量为0.02%~0.04%时,钙含量超过16×10-6就能满足夹杂物变性条件[10]。

2011年后期生产碳锰钢时,采用纯钙线进行钙处理。同时,为了保证一定的钙含量,采取以下措施:调整喂线管长度,使之与钢水包匹配;合理控制喂线速度,保证喂后软吹氩气效果等,进一步提高钙处理水平。采用纯钙线可以明显提高和稳定钙线的收得率,避免劣质硅钙线的混入。同时,因为收得率提高,成本可以略降低。钢中钙含量在(20~30)×10-6,钙处理效果好,能满足检测质量的要求。

生产中极易忽略钙处理效果的控制,必须高度重视。将钙加入钢液时,重要的是钙的释放深度要足以防止钙的自然蒸发。因此,喂线速度是喂线工艺的关键参数,喂线过快或过慢都将影响冶金效果。喂入速度控制在(120~180)m/mim时,钙处理效果好,能满足检测质量的要求。

4.4 软吹氩时间对钙处理效果的影响

钢液中非金属夹杂物上浮需要一定的时间,通过软吹氩搅拌,增加夹杂物之间的碰撞,能够使固态夹杂物聚集,液态夹杂物集合为大颗粒夹杂物。根据斯托克斯公式,夹杂物上浮速度与夹杂物半径的平方成正比,夹杂物的聚合大大提高了夹杂物去除速率。生产较高品质的钢时,必须适当保持喂钙线后的软吹氩时间。生产实践表明,软吹氩气时间不低于15 min更有利。

5 结束语

(1)钙处理有利于氧化物、硫化物的变性,使钢中A12O3夹杂物尽可能的转化为低熔点的12C·7A,或使圆球状铝酸钙外层包覆(Ca、Mn) S,促使其长大上浮,提高钢液的洁净度。避免大颗粒、脆性、形状不规则或条带状夹杂物残存于钢中,防止夹杂物在锻造过程中造成应力集中。

(2)纯钙线的效果明显好于硅钙线。脆性Al2O3夹杂已得到更大程度的变性,转变成各种钙铝酸盐及钙铝酸盐与CaS或MnS的复合夹杂。

(3)使用纯钙线处理时要注意控制其他因素,如喂线速度、氩气搅拌、位置等等,以提高喂线的效果,保证合理的钙含量。

(4)生产中,我们也发现了DS类夹杂物增多的现象。说明对钙处理工艺的改进和优化需要结合其他手段,做更深的改进,以进一步降低钢中夹杂物的含量,提高钢水的洁净度。

(5)影响检测合格率因素很多,不可片面强调某一方面而忽略其他影响因素,只有这样才能找出正确的思路和办法。

[1] 张玉亭.大型船用碳锰钢夹杂物来源及控制.大型铸锻件,2013(3).

[2] 高震波,等.钙处理工艺对低碳冷镦钢洁净度的影响.2007炉外精炼论文.

编辑 杜青泉

Research on Treatment for Marine Carbon Manganese Steel

Zhang Yuting,Zhao Changchun

This paper analyzes the effect of calcium silicon line and pure calcium line upon controlling the inclusion denaturating in the steel.By reasonably controlling the calcium,aluminum,&sulfur contents,making sufficient denaturating and removal of inclusion,the acceptability of ultrasonic examination can be stably improved.

shaft forgings of CMn,calcium treatment,inclusion denaturation

TF762+.8

A

2013—06—28