炮弹弹体扩缩口复合模设计

2014-07-02刘建生

王 云 刘建生

(太原科技大学材料科学与工程学院,山西030024)

炮弹弹体扩缩口复合模设计

王 云 刘建生

(太原科技大学材料科学与工程学院,山西030024)

针对圆管扩缩口的变形特点,通过合理的工艺计算,设计出扩缩口复合模,使弹体一次成形。对凸凹模与工件间不同摩擦系数进行数值模拟,发现凸模与工件的最佳摩擦系数为0.30,凹模与工件的最佳摩擦系数为0.18。

炮弹弹体;扩缩口复合模;数值模拟

炮弹弹体是广泛应用于兵工业领域的一类重要的空心回转体零件。图1所示为某炮弹弹体尺寸图。炮弹弹体采用∅180 mm×405 mm、壁厚为12.5 mm的30#钢管制成。由于该零件在结构上的特殊要求,简单传统的机加工方式虽然可以成形,但是材料的使用率不高,对材料造成了极大的浪费。在保证产品质量的条件下,采用扩缩口复合变形不仅可以减少设备的投资费用,而且还能明显提高零件的生产率,降低企业的生产成本。

1 扩缩口工艺设计

1.1 缩口工艺设计

缩口变形的变形程度用缩口系数m来表示,即:

图1 炮弹弹体尺寸图Figure 1 Dimensional drawing of the gun shell body

式中,d为缩口后的直径;D为缩口前的直径。d、D均为对应的中径尺寸[1]。

显然,m值越小,缩口变形的程度越大。一次缩口变形能达到极限变形时的缩口系数称为极限缩口系数m极。通过文献[2]我们可以得到:m极=0.75。要顺利地进行缩口变形,描述缩口变形程度的缩口系数m必须大于极限缩口系数m极,这里:m=0.938>m极。

缩口次数的确定方法是:当m>0.75时,缩口1次成形;m为0.64~0.74时,缩口2次成形;m为0.60~0.63时,缩口3次成形。因为该工件缩口系数m=0.938,所以采用一次缩口成形。

缩口变形时,工件的缩口力计算公式为:

式中 F——缩口力;

k——为速度系数,在压力机上工作时k取1.15;

D——管料缩口前的直径(中径)为167.5mm;

t——管料料厚,为12.5 mm;

σs——材料屈服强度,取295 MPa;

d——缩口后的管料中径,为157.1 mm;

μ——工件与凹模接触面的摩擦系数,取0.2;

α——凹模圆锥半锥角,经计算为2.86°。

代入公式,得F=155 kN。

1.2 扩口工艺设计

扩口变形主要受切向拉应力的作用,在此过程中,材料很容易由于受到过大的切向拉应力导致拉裂。因此,合理的扩口系数是扩口变形的关键。扩口系数K:

式中,d为工件扩口后的直径;D为工件扩口前的直径;d和D均为其相应的中径尺寸。

同样,扩口变形的成功主要取决于扩口的变形程度,即扩口系数K小于极限扩口系数K极。查阅资料可知K极=1.24,将d和D的数值代入得到K=d/D=1.051<K极。

显然,缩口、扩口的变形过程均满足各自的成形条件。此外材料的延伸率、屈服强度足够,管材不会形成横向裂纹。

根据扩口变形的特点,在扩口过程中,工件的扩口力计算公式为:

式中 P——扩径力;

D——管料扩径后的最大直径(中径),为176.1 mm;

t——管料料厚,为12.5 mm;

σb——材料抗拉强度,为490 MPa;

F——扩径面积,经计算约为 31 756.7 mm。

代入得P=2 138 kN。

依据上述计算及“冲压成形变形的趋向性原理”可分析判断出,钢管在缩口力、扩口力的共同作用下,变形力是通过坯料的传力区而施加于变形区,导致变形区发生塑性变形。在塑性成形的过程中,变形区、传力区的范围和尺寸在不断的变化和相互转化,当变形区或传力区有两种以上的变形时,则首先发生的是所需变形力最小的变形方式。所以管材的扩口、缩口的顺序为:管材在变形力的作用下,先在较小的缩口力(155 kN)作用下发生缩口,缩口完成后,自动转化为传力区,然后在较大的扩径力(2 138 kN)作用下发生扩口[3]。

在扩缩口的变形过程中,传力区要承受全部的变形压力,很容易产生失稳变形,所以应该对管材进行稳定性校核。扩缩口变形中的压力的最大值发生在扩口过程中,所以应该在扩口阶段对工件的传力区进行稳定性校核。

根据“材料力学”中的压杆稳定原理,由欧拉公式可求得失稳变形的临界压力P:

式中,E为圆管毛坯的弹性模量;I为惯性矩;L为管材的高度;μ为长度系数。

根据管材成形特点,按一端固定,另一端铰支,选取μ为0.7。由于碳钢的弹性模量E=2× 1011Pa,杆长L为405 mm。惯性矩I=π/64(D4-d4)=1.73×10-5m2。

将以上数据代入,得P临=431.4 kN。

经过以上计算可知,P临>扩径力P,所以工件在传力区的刚度足够,不会发生失稳变形。

2 扩缩口模具尺寸及结构

圆管缩口变形时,工件变形区主要受到切向压缩而使直径减小。管材扩口变形时,工件变形区主要受切向和母线方向的拉伸作用而使直径变大。尽管由于相互变形的特点不同,但是扩口、缩口的变形程度均满足各自的成形条件,满足扩口、缩口复合模具的生产条件。因此零件用扩缩口复合模生产既可以保证零件质量,还能大大提高零件的生产效率[4]。凸模、凹模尺寸图见图2。

凸凹模的尺寸如表1所示。

图2 凸、凹模尺寸图Figure 2 Dimensional drawing of themale/female dies

复合模具由上、下模两部分组成。上模部分主要包括凸模、凸模固定板、紧固螺栓。下模主要包括凹模、凹模固定板、卸料块、紧固螺栓、圆柱销等。扩缩口模具示意图如图3所示。

表1 凸凹模尺寸Table 1 Dimension ofmale/female dies

图3 扩缩口模具示意图Figure 3 Sketch of expanding&necking down dies

由于该模具有扩口作用,凹模上端尺寸比工件毛坯尺寸要大。工作时,先将工件坯料放入凹模型腔内。上模开始下压,工件在凸模摩擦力的作用下被挤入凹模型腔内,凸模行程由液压机控制。工件在凸凹模挤压力下完成坯料减薄、扩缩口成型。当压至底端,凸模部分随液压机上行,工件留在凹模内,之后由卸料块将工件从凹模内打出[5]。

3 扩缩口模具凹凸模与工件之间摩擦系数的选择

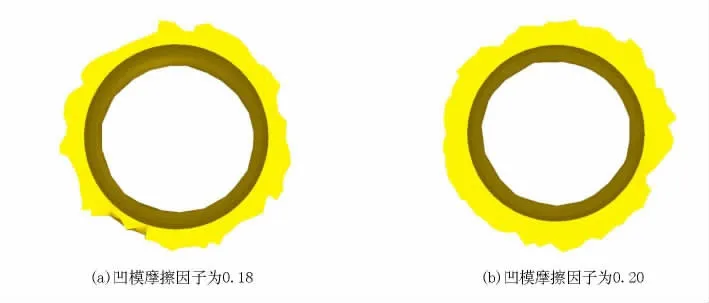

在扩缩口过程中,凸模与圆管之间的摩擦力推动工件金属向下流动,是有益的摩擦。适当增大摩擦力可以使材料充满凹模型腔,过大则会使得材料挤压过快,在凹模的上端口与凸模之间形成空隙,不利于零件的生产。凹模与圆管之间的摩擦力阻碍材料向下转移,该摩擦力对工件的成形起阻力作用,应当减小。所以综合考虑,选择凸模的摩擦系数为0.3、0.4时,凹模的摩擦系数为0.10、0.12、0.14、0.16、0.18、0.20。模拟在不同摩擦系数的情况下工件成形的情况。当凸模与工件之间的摩擦系数为0.3、凹模的摩擦系数不同(0.10、0.12、0.14、0.16、0.18、0.20)时,模拟结果如图4所示。

由图4可知,当凸模与工件之间的摩擦系数为0.3时,随着凹模与工件之间摩擦因子的减小,工件更易被挤出凹模。但同时,下端未被减薄部分的长度也随之增长。通过对比可以知道,当凹模和工件的摩擦系数为0.18和0.20时,材料完全充满型腔,此时毛坯的成形最好。从图5可以看出,凹模与工件的摩擦系数为0.18和0.20的情况下,工件上端边缘都有适量的材料溢出,确保了材料充满凹模型腔。

凸模摩擦因子为0.3时,不同凹模摩擦因子下挤压过程中载荷随时间的变化曲线如图6所示。从图6可以看出,当凸模的摩擦因子一定时,挤压载荷随着凹模摩擦因子的增大而增大。这是因为,凸模与工件接触后,由于凹模的摩擦因子过小,工件前端很容易被挤出。而在凹模内工件被减薄部分的长度就会较少,从而载荷较小。随着凹模摩擦因子的增大,工件被凸、凹模挤压减薄部分的长度相应增加,所以载荷也随着增大。当凸模运动完成后,凹模与工件的摩擦系数为0.20时,凹模受力为4 524.7 t。凹模与工件的摩擦系数为0.18时,凹模的受力为3 200.7 t,此时凹模所受的力小,所以凹模与工件的摩擦系数为0.18时,工件的成形情况最好。

当凸模与工件之间的摩擦因子为0.3、凹模的摩擦因子不同(0.10、0.12、0.14、0.16、0.18、0.20)时,工件内部等效应变分布如图7所示。

由图7可知,随着凹模与工件之间的摩擦因子的增大,工件下端的等效应变并无明显变化。工件靠近凸模部分,其等效应变随着摩擦因子的增大呈先增大后减小的趋势。这是因为,当摩擦因子较小时,工件上端很容易被挤入凹模,随着摩擦因子的增大,其变形也随着增大。当摩擦因子增大到一定程度后,由于凹模与工件之间的摩擦力过大,工件上端将很难被挤入凹模腔内,从而使得上端的等效应变减小。

图4 凸模与工件之间的摩擦系数为0.3、凹模摩擦因子不同时模拟结果示意图Figure 4 Schematic drawing of simulation resultwith 0.3 of friction coefficient between themale die and workpiece and variable friction coefficient of themale die

图5 零件的飞边Figure 5 Flap edge of the part

当凸模与工件的摩擦系数为0.4时,工件所受到向下的挤压力更大了,材料更容易挤出凹模下端。所以只需要模拟凹模与工件的摩擦系数为0.18和0.20两种情况。从图8可以看出,工件下段都被挤出了凹模,而且凹模上端和凸模之间还有空隙,材料没有充满凹模的型腔。

因此,可以确定出凸模与工件摩擦系数的最佳值为0.3,凹模与工件摩擦系数的最佳值为0.18。

图6 载荷随时间的变化曲线Figure 6 Graph of load vary with time

图7 凸模与工件之间的摩擦因子为0.3、凹模摩擦因子不同时等效应变分布示意图Figure 7 Schematic diagram of equivalent strain distribution with 0.3 of friction coefficient between themale die and workpiece and variable friction coefficient of the female die

图8 凸模与工件的摩擦因子为0.4、凹模摩擦因子不同时的工件挤压示意图Figure 8 Schematic diagram ofworkpiece extruding with 0.4 of friction coefficient between themale die and workpiece and variable friction coefficient of the female die

4 结论

针对钢管扩口、缩口的成形特点,对圆管的扩口、缩口工艺进行工艺计算,确定了30#钢管可以通过一次扩缩口变形,设计了扩口、缩口复合模。

对工件成形过程进行DRFORM-3D数值模拟,确定出工件在扩缩口变形中的最佳摩擦系数为:凸模与工件的摩擦系数为0.3,凹模与工件的摩擦系数为0.18。从而找到零件最佳的生产方案。

[1] Makoto Murata,Reiko,Muta.Effect of Thickness on Accuracy of tube spinning[J].JSTP 2001,42(481):124-128.

[2] 聂兰启,汪发春.壳体缩口工艺及模具设计[J].精密成形工程,2010,2(4):76-79.

[3] 韩来福.缩口扩口复合成型工艺研究与应用[J].新工艺新技术,2011(11):94-96.

[4] 潘玉山.薄壁小圆管连续扩口、缩口模设计[J].模具制造,2008(11):27-28.

[5] Yao Jianguo,Murata Makoto.Effect of pitch on tube parallel spinning.Proceedings ofthe 99th Conference of Japan Institute of Light Metals,2000:223-224.

编辑 杜青泉

Design of Expanding&Necking Down Compound Die for Gun Shell Body

W ang Yun,Liu Jiansheng

Aiming at the deformation characteristics of the expanding and necking down of round tube,bymeans of the reasonable process calculation,expanding&necking down compound die has been designed to realize the single forming for the gun shell body ata time.Different friction coefficientbetween themale/female dies and work has been numerically simulated,the findings show that the optimal friction coefficientbetween themale die and workpiece is0. 3,the optimal friction coefficient between the female die and workpiece is 0.18.

gun shell body;expanding&necking down compound die;numerical simulation

TG375

A

2013—05—10

王云(1986—),男,硕士研究生,主要研究方向为大型锻造理论与新技术。刘建生,男,教授,博士生导师,主要研究方向为大型锻造理论与新技术。