低压铸造铝合金车轮的分级时效热处理工艺

2014-07-01于小健卢雅琳胡因行

于小健,卢雅琳,胡因行,李 萍

(1.江苏理工学院,江苏 常州 213001;2.江苏凯特汽车部件有限公司,江苏 常州 213001)

0 引言

随着汽车工业的发展,对汽车轻量化的要求越来越高,使得铝合金轮毂的应用也越来越多[1-4]。车轮是车辆行驶中重要的安全部件,要求有较高强度、优良的冲击韧性和良好的耐疲劳性,因此对其生产提出了较高的要求[5]。目前ZL101铝合金材料是制造汽车铝车轮的主要材料,该合金的铸造性能优良,流动性好,线收缩小,热裂倾向低,气密性好,稍有产生气孔和缩孔的倾向[6-7]。ZL101合金材料一般要经过熔化、精炼并添加镁、锶、钛等元素经变质细化处理,再经热处理才能达到铝车轮的强度和韧性的要求[8-10]。

目前,我国铝车轮行业在变质细化方面已达到较高的水平,但热处理仍然采用传统工艺,即采用固熔和时效两个工序,固熔温度530±5℃,时间360~420 min;时效温度150±155℃,时间240~300 min。这种方法不仅能耗高、成本高,而且未考虑铝合金车轮经过机械加工后的表面处理过程,因为铝合金车轮在表面处理过程会因喷漆烘烤使产品强度提高、韧性下降,因此传统的热处理工艺不仅能耗和成本高,而且产品的力学性能差。本实验对传统热处理工艺进行优化,考虑了喷漆烘烤工艺对材料力学性能的影响,提供一种低能耗,高工效,可替代传统工艺的短时热处理工艺,并确保合金的微观组织,室温拉伸力学性能达到国家标准规定的T6处理工艺水平,旨在缩短生产周期,降低成本,对企业生产具有一定的指导意义。

1 实验

1.1 实验材料

本实验用料由江苏凯特汽车部件有限公司提供,批量生产的锶变质的ZL101铸态铝合金轮毂,光谱分析材料成分如表1所示。

表1 ZL101铝合金的化学成分(质量分数W%)

1.2 实验方法及设备

将批量生产的合格的铸态铝合金轮毂试样,置于SX2-4-10电阻炉中进行固溶时效处理,炉温波动控制在±3℃;产品经机械加工后进行喷漆烘烤即再时效处理;然后做13°冲击实验;按GB/T228-2002《金属材料室温拉伸试验方法》线切割加工成矩形标准试样,试样在WDW电子万能材料力学拉伸机上进行,拉伸速度3mm/min;将拉伸过后的试样边缘制成金相试样,进行清洗以去除污垢、油膜,用0.5%HF酸水溶液在室温下浸蚀20s,采用GY-5000金相显微镜对各处理试样的显微组织进行观察;再将金相试样在维氏硬度计测试硬度,载荷为10Kgf,保持时间为30s,每个试样测三点,取其平均值和分析。

1.3 工艺方案

实验工艺流程:上料→进固熔炉→固熔处理→出固熔炉→淬火→进时效炉→初级时效处理→出时效炉→机加工→再时效处理即喷漆烘烤→粉体烘烤→底漆与罩光漆烘烤→出炉。

本实验分级时效热处理工艺如表2所示,具体为:产品上料后首先进固熔炉进行固熔处理;固熔处理分为升温和保温,固熔时间250~290min,其中固熔升温时间为40~50min,固熔保温时间为210~240min,固熔保温温度540±5℃,固熔过程中循环风速12m3/s以上;出固熔炉淬火处理,淬火转移时间小于15s,淬火水温55℃ ~65℃,淬火时间为3~3.5min;产品经整形后进时效炉,进行初级时效处理,初级时效时间60~90min,其中初级时效升温时间20~30min,初级时效保温时间40~60min,初级时效温度130±5℃;出时效炉;产品经机械加工后进入表面处理工序,进行喷漆烘烤即再时效处理;在喷漆烘烤中温度为170~200℃,喷漆烘烤时间60~80min,其中粉体烘烤温度为190~200℃,烘烤时间为30~40min;底漆与罩光漆烘烤温度170~180℃,烘烤时间为30~40min,然后出炉冷却。作为对比试验,传统热处理工艺即采用固熔和时效两个程序,工艺为固熔温度530~535℃,固熔时间360~420 min;淬火转移时间小于15s,淬火水温55℃ ~65℃;时效温度 150~155℃,时效时间240~300 min。

表2 ZL101铝合金车轮分级时效热处理工艺

2 结果与分析

2.1 力学性能测试结果与分析

在轮毂不同位置取样,分别进行传统时效和分级时效热处理,处理后的材料力学性能对比如表3所示。

表3 分级时效与传统时效工艺下材料的力学性能

从表3中可以看出,不论是轮缘还是轮辐,采用分级时效热处理工艺后,材料屈服强度和延伸率大幅提高。轮缘区域材料的屈服强度提高了16.8%,延伸率提高了63%,轮辐区域材料的屈服强度提高了近10%,延伸率提高了86%,整个轮毂的塑性明显改善。屈服强度的提高意味着材料在服役过程中不易发生变形,因此该工艺有利于提高铝合金车轮的安全特性。

2.2 金相组织分析

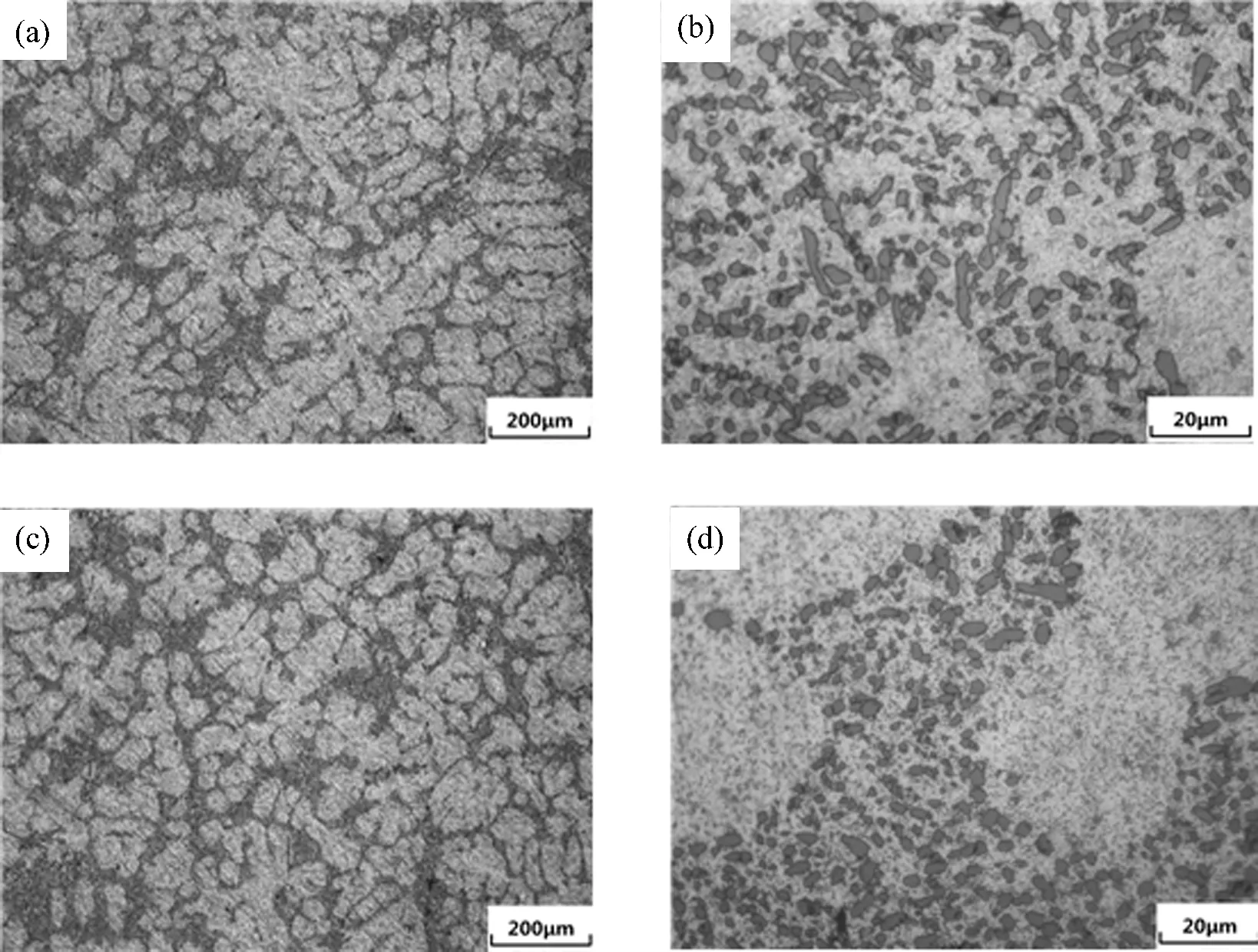

轮毂传统热处理与分级时效热处理工艺后的组织照片如图1所示。

图1 分级热处理工艺与传统热处理工艺下的微观组织

图1中白色椭圆形树枝状组织为α-Al固溶体,晶界处黑色颗粒为共晶硅。采用传统热处理时(如图1(a)所示),α-Al固溶体晶粒粗大,树枝晶粗大,部分呈蔷薇状,组织均匀性较差。从图1(c)中可以看出,采用分级时效后,粗大的枝晶组织被打断,蔷薇状组织减少,α-Al固溶体由枝晶组织向椭圆形、球状转化,微观组织趋于细小均匀化。图1(b)为传统热处理下晶界处的共晶硅组织,硅颗粒明显粗大,大小不一,部分呈片状、纤维状,且分散不均匀。纤维状颗粒对基体具有割裂作用,从而使合金的力学性能下降。而图1(d)为分级时效热处理后晶界处的共晶硅组织,可以看出:共晶硅颗粒已达到良好的球化而且较弥散均匀分布,硅相颗粒由纤维状向球状转化,从而改善合金的性能。由以上分析可知,合金的组织决定了其性能的好坏。

2.3 安全性能试验

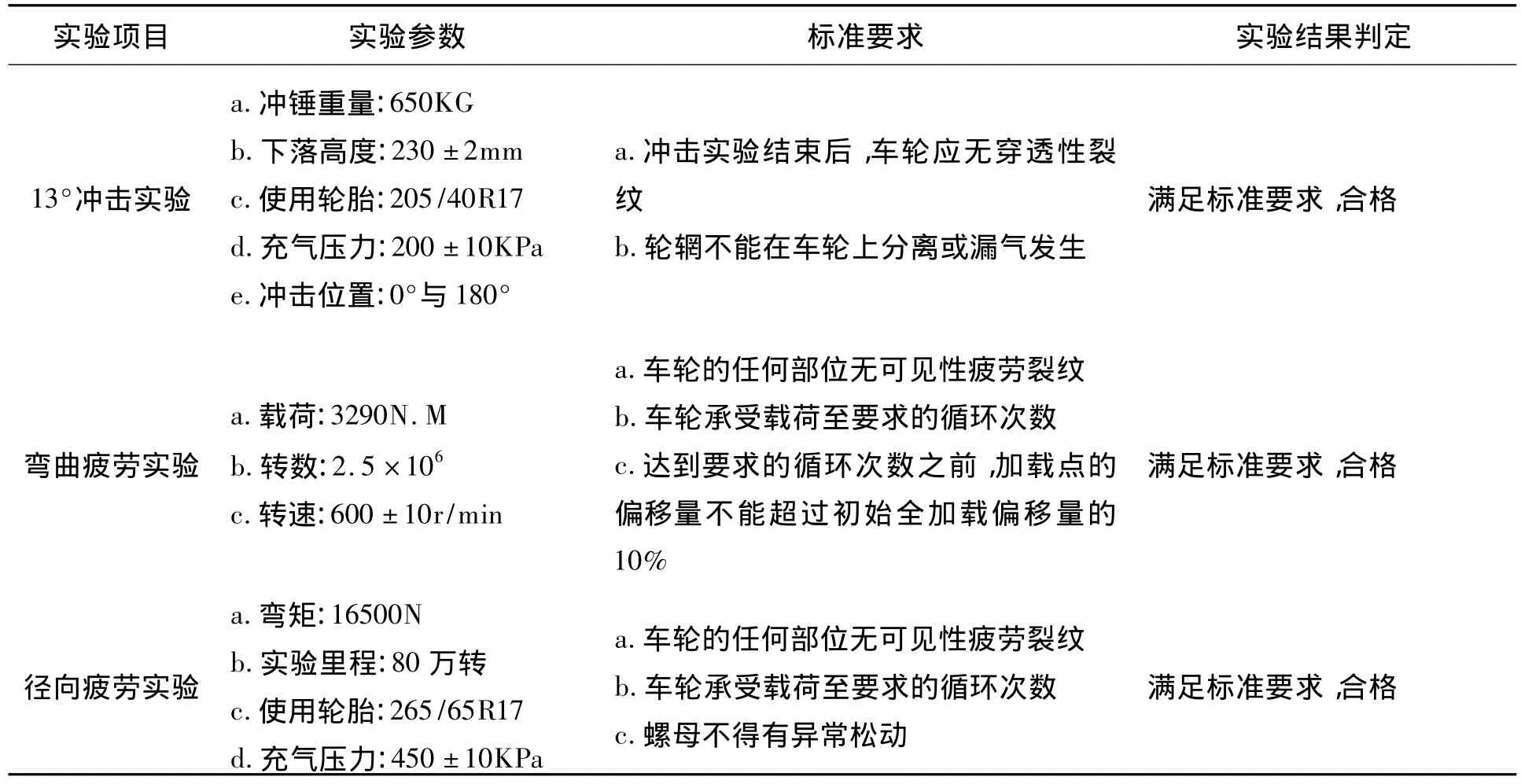

汽车轮毂安全性能试验包括冲击试验、弯曲疲劳试验和径向疲劳试验,是汽车轮毂开发过程中必需检验的三大项目。目前,汽车轮毂耐冲击试验国际标准要求是要进行13°冲击实验。试验参数,标准要求及测试结果如表4所示。

试验时,冲击重量比标准要求大50kg、弯曲疲劳实验比标准要求实验转数多5.0万转、径向疲劳实验比标准要求实验转数多30万转。试验结果:轮毂冲击后背腔轮辐与轮缘连接处未出现开裂及裂纹,同时其他各项安全性能检测合格,实验结果符合标准要求。

表4 轮毂安全性能试验

3 结论

(1)分级时效热处理工艺处理的产品和传统热处理工艺相比,轮毂的力学性能显著提高。微观组织均匀,共晶硅边角圆滑,溶质相分布均匀。

(2)新工艺不仅使固熔和初级时效的时间缩短,减少了能源使用,降低了生产成本,而且再时效工艺借助于原有的粉底烘烤和底漆与罩光漆烘烤过程,不再单独进行热处理再时效,节省了能源和生产成本。该方法可有效避免传统热处理工艺中经过固熔和一次时效虽使产品强度和韧性达到合格标准,但又在粉底烘烤和底漆与罩光漆烘烤环节使产品韧性下降的弊端。因此,和传统的热处理工艺相比,该工艺不仅可以节约成本,而且可以提高产品性能。

[1]赵玉涛.铝合金车轮制造技术[M].北京:机械工业出版社,2005.

[2]刘宏磊,许斌,姬绍川,等.低压铸造A356.2铝合金轮毂T4热处理工艺的探索[J].特种铸造及有色合金,2010,30(6):523-525.

[3]陈旷,关绍康,胡保健,等.双级时效工艺对低压铸造A356合金轮毂力学性能的影响[J].轻合金加工技术,2006,34(4):44-47.

[4]冉广,周敬恩,王永芳,等.铸造A356铝合金的微观组织及其拉伸性能研究[J].金属热处理,2007,32(3):13-17.

[5]聂铁安,彭继华,唐小龙,等.ZL101A 铝合金热处理工艺研究[J].有色金属加工,2013,42(5):55-57.

[6]李庆春.铸造形成理论基础[M].北京:机械工业出版社,1982.

[7]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2002.

[8]仲志国,左秀荣,孙海斌,等.细化及变质方法对A356铝合金微观组织的影响[J].铸造技术,2006,27(1):49-51.

[9]曹国剑,左锋,李艳春,等.铝硅合金变质的研究进展[J].材料导报,2012,26(16):112 -115.

[10]张静武,李慧,孟显哲,等.ZL101 合金的变质[J].中国有色金属学报,2001,11(z2):91 -94.