链条零件的加工工艺分析

2014-07-01单国红

单国红

(齐齐哈尔永泰机械制造有限公司,黑龙江齐齐哈尔161000)

链条零件的加工工艺分析

单国红

(齐齐哈尔永泰机械制造有限公司,黑龙江齐齐哈尔161000)

链传动广泛应用工作环境恶劣、传递功率大的场合。链条和链轮是链传动的组成部分,链条加工的质量直接关系到链传动能否满足设计要求。文中主要对链板进行了加工工艺分析,并简要介绍了套筒、销子和滚子的加工工艺。

链条;加工工艺

0 引言

机械传动包括带传动、齿轮传动、链传动等多种传动方式。链传动是机械传动中的一种重要的传动方式,是通过链条将主动链轮的动力传递到从动链轮的一种传动方式,广泛应用于传动速度不很大、传动功率大、工作环境恶劣的场合。链传动过程中没有打滑的现象,平均传动比恒定,工作可靠,所需的张紧力小,在高温、高压、多尘等恶劣环境中都能良好地工作。但链传动仅能应用于两个平行轴之间的传动,链条和链轮时间长了容易磨损,且链条易伸长,传动的平稳性较差,运动过程会产生附加的载荷、振动、噪声;与带传动相反,适用于低转速的环境下。链传动由链轮和链条组成。链条由链板、套筒、销子和滚子组成。本文主要对链板、套筒、销子和滚子的加工工艺进行分析。

1 链条链板的加工

1.1 链条链板

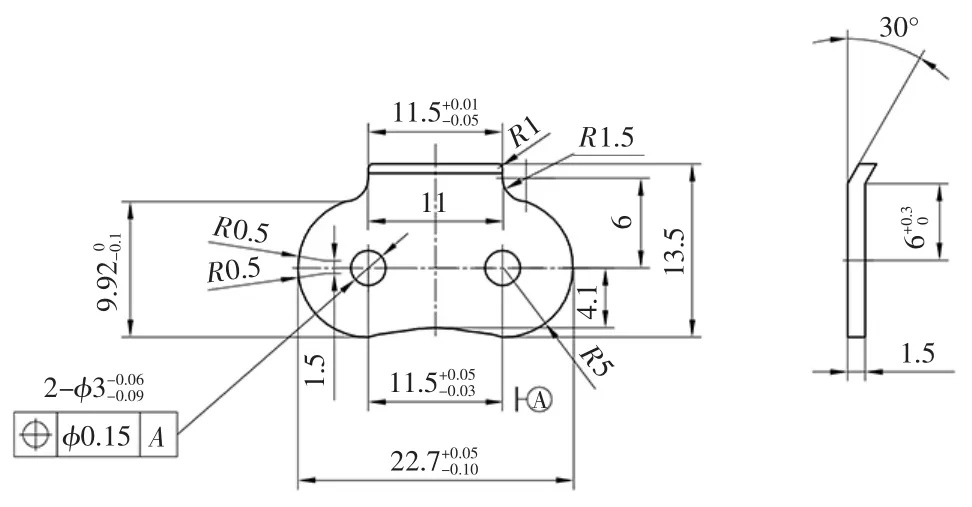

图1 链板结构图

外链板(材料为0Cr18Ni9,料厚1.5 mm)尺寸如图1所示。该链板属于中心对称、左右相同结构。外形主要是由多个圆弧组成,内部包括2个φ3 mm孔。该链板精度要求较低,厚度为1.5 mm,长为22.7 mm,高为13.5 mm,年产量100万,属于大批量生产。分析链板的基本要求和材料属性,可采用冲压的方式进行加工。

1.2 链条链板的加工工艺

链板常见的加工方式是采用冲床加工,因此该链板也使用相同的加工方式即采用冲压的工艺。外链板弯曲处的高度比较低,弯曲的角度为30°(较小),因此加工完成后容易回弹,导致高度方向13.5 mm的尺寸难以保证。同时2个φ3 mm加工孔的尺寸精度要求很高,为此采用多工位级进模的冲压方式进行链板的加工。外链板的冲压工艺为:1)备料;2)使用冲床粗冲2个φ3 mm孔;3)冲切口,折弯;4)折弯部分整形;5)精冲2个φ3mm孔;6)落料。再进行热处理、喷砂和发蓝之后就完成了外链板的加工。

1.3 其他链条零件的加工工艺

链条的套筒、销子和滚子的加工工艺路线基本相似,介绍如下:

1)链条套筒。链条套筒材料是20CrNi,渗碳硬度大于75HRA。链条套筒的工艺路线是:备料(无缝钢管)→拉丝并校直→加工内孔→对端面倒角处理→热处理(淬火和回火)→无心磨削。

2)链条销子。链条销子材料为40Cr(硬度要求达到40HRC)。链条销子的加工工艺路线为:备料(40Cr圆钢)→拉丝并校直→切断下料→工件两端倒钝→热处理→无心磨削。

3)链条滚子。链条滚子材料为20钢,其硬度为70HRC左右。链条滚子的加工工艺路线为:备料(20钢无缝钢管)→拉丝并校直→切断下料→加工内孔→端面倒角处理→渗碳处理→热处理→无心磨削。

2 链条零件加工工艺分析

链条的链板、套筒、销子和滚子可以选用上述的材料和相应的加工工艺路线进行加工,能够保证每个产品达到使用的要求。对于不同链条零件材料,可以选用与上面相同的加工工艺路线和热处理方法,同样能够满足加工要求。

2.1 链条链板加工工艺分析

链板的加工工艺主要是采用冲压成型。在进行冲压时剪板是为落料做准备,保证在落料时能够实现合理的排料,轧制是为了保证链板的厚度尺寸达到标准的要求,同时实现链板的互换性要求;链板上的2个孔采用复合冲压,冲出来的2个孔的位置和尺寸公差都能达到设计要求,使得最终链条的尺寸精度和强度都能达到设计的要求,落料排料能够同时保证2个孔的中心连线方向和材料轧制方向的一致性。链板上2个孔的加工不仅要保证孔径公差和形位公差,还要保证内外链板与销轴的正确配合,实现标准要求的牢固度。热处理能够保证链板的综合力学性能,去除内部应力,提高硬度,保证链条的最终强度。

2.2 链条套筒加工工艺分析

套筒的拉丝加工是为后序做准备,拉丝能够保证外表,磨削量的一致性并且为内孔的加工制定高精度的定位基准。但拉丝之后,材料会弯曲,因此需要校直处理后才能进行下面的工序。链条套筒采用车切下料能够有效地保证端面与中心线的垂直度。对于链条套筒内孔的钻、扩、铰工序可以采用钻模和外圆定位,使内孔的尺寸精度、表面粗糙度和同轴度的精度达到设计要求。无心磨削能够保证外圆表面的粗糙度和外径尺寸精度,并且能够极大地提高加工效率。链条套筒外径尺寸精度的保证不仅能够保证链条套筒与链板的装配质量,而且也是滚子与套筒间间隙的保证。套筒的外表面精度保持能够使滚子的滚动灵活,减小链条的磨损,提高链条的寿命。链条套筒的两端面做倒角处理是工艺结构的需求,能够保证在装配时的快速性和安全性。对材料进行热处理(渗碳、淬火和回火)能够提高链条套筒的强韧性,使链条能够提高承载的最大负荷,抗疲劳寿命和抗磨损寿命均能够有很大的改善。

2.3 链条销子加工工艺分析

链条销子的加工工艺中,进行拉丝和校直的目标与链条套筒的拉丝和校直一致。车切下料的目的是为了实现链条销子两端面和中心轴线的垂直度,提升链条销子的使用寿命。对于链条销子的两端面不进行倒角而进行倒钝是为了在后续的装配过程中铆合量的最大化。链条销子进行淬火和回火处理可使其具有良好的强度和韧性,从而保证链条销子表面的粗糙度、表面质量并将加工的效率最大化。链条销子的外径尺寸精度要求较高是为了充分地保证销子与链板之间的装配质量。链条销子与链板的装配能控制销子与套筒之间的间隙,使装配出来的链条节距在公差范围之内。链条销子表面粗糙度的保证提高了链条销子和套筒之间的接触面面积,从而有效地提高了链条的磨损寿命。

2.4 链条滚子加工工艺分析

链条滚子的工艺路线基本上和套筒的加工工艺路线相同,不同之处在于材料的选择和热处理的不同。链条滚子在加工完毕之后需要进行表面发蓝处理,以保证链条滚子在恶劣的工作环境中有效地工作。

3 结语

本文主要介绍了链条零件:链板、套筒、销子和滚子的加工工艺;重点进行了链板加工工艺编制和分析,并在此基础上对套筒、销子和滚子的加工工艺进行了分析。链传动是一种重要的传动方式,对链条零件的加工工艺进行分析能够保证链条的刚度和强度,从而保证链传动能够实现设计的要求。

[1] 陈加明,郭伟刚.外链板加工工艺优化与模具设计[J].模具工业,2011(1):40-41.

[2] 杨国先.齿形无声链条链板孔及滚销设计[J].机械传动,2013(3):65-66.

[3] 杨国治.输送链链板的加工[J].现代制造工程,1987(10).

(编辑启 迪)

TH 162

B

1002-2333(2014)05-0267-02

单国红(1959—),男,工程师。

2014-01-07