KF60、80系列自翻车倾翻机构制造工艺分析

2014-07-01郑景龙

郑景龙

(中国北车集团哈尔滨轨道装备有限责任公司,哈尔滨150056)

KF60、80系列自翻车倾翻机构制造工艺分析

郑景龙

(中国北车集团哈尔滨轨道装备有限责任公司,哈尔滨150056)

分析了KF系列自翻车主要特点、倾翻系统的主要结构、倾翻原理,并指出了倾翻机构制造难点,提出了相应的工艺方法及工艺措施。

自翻车;倾翻机构;倾翻原理;工艺;措施

0 引言

KF60型系列自翻车是卸车设备与车辆结构结合在一起的专用车辆,适用于在标准规矩铁路上运输矿石、砂砾、煤块、建筑材料等散粒货物。该车侧门与车厢底架为活动机构,通过抑制肘控制可以向两侧倾翻。当底架倾翻45°时,侧门至全开位置,侧门板与底架处于同一平面,实现货物倾翻。

其制造的重点及难点体现在倾翻机构的组装上。KF60、80系列自翻车侧门倾翻后开闭的状态时机如果与车体倾翻状态不匹配或有卡阻,不但会影响卸货效果,还会导致整个车辆的重心偏移,容易引起倾翻事故。

1 实际生产中出现的几个问题

KF60、80系列自翻车的倾翻系统均采用相同倾翻机构。在制造过程中,倾翻机构部分若出现对装质量问题,不但会影响整个倾翻机构的动作性能,还会给其他相关机构造成影响,从而出现与之相关连的一系列不良质量问题,如:1)侧门门板与端壁板间隙或两侧间隙不一致;2)抑制肘滚子与侧门折页不接触、倾翻时滚子不转动;3)抑制肘横向倾斜,一端与侧门折页不在抑制肘中心,且倾翻时两侧抑制肘不在一条直线上;4)侧门折页与抑制肘滚子卡阻,侧门无法随车体进行倾翻;5)侧门折页与底架折页座间隙不均匀,有卡阻现象;6)车体倾翻时产生双侧开门现象。

2 倾翻系统组成结构及作用原理

2.1 结构组成

倾翻系统主要由倾翻管路系统、倾翻气缸、侧门开闭机构等组成。

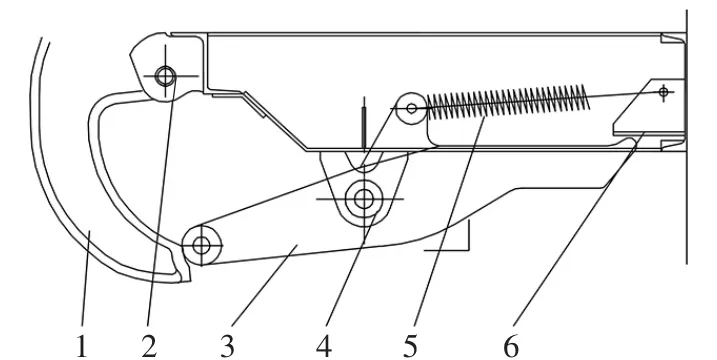

其中机械部分核心为门扇抑制组成,主要有抑制肘、抑制弹簧、滚子等配件组成,如图1所示。

图1 倾翻系统组成结构图

2.2 倾翻作用原理

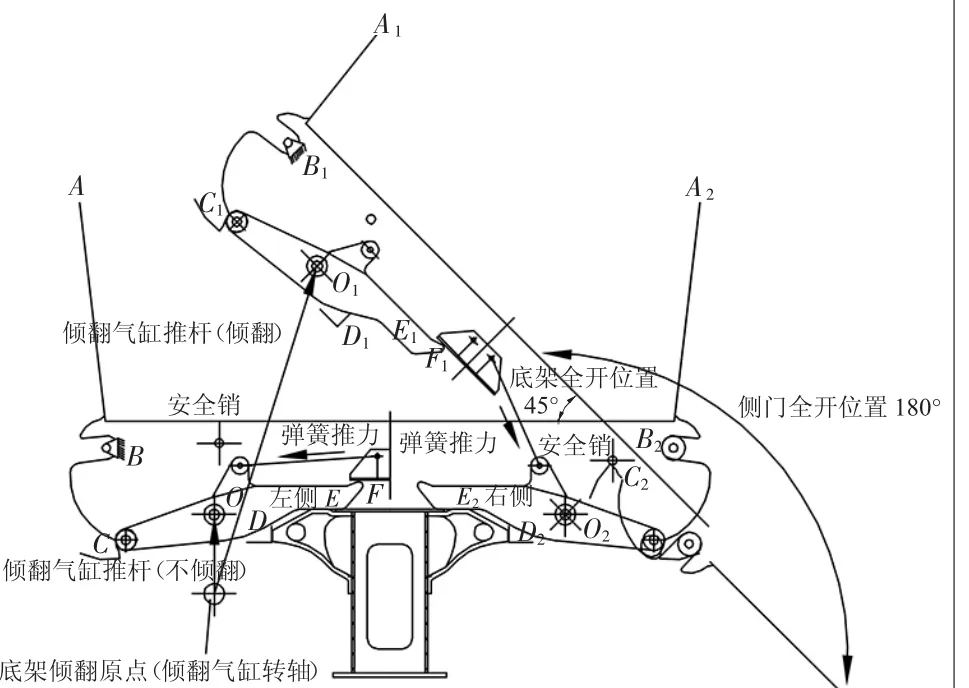

图2所示状态为自翻车由静止至右侧门完全倾翻时折页、抑制肘、侧门及底架的相对位置及开闭角度。

图2 倾翻系统原理图

由图2可以看出左侧气缸顶起时,左侧抑制肘与车箱组成相对静止位置不变。抑制肘通过折页下端C点接触、杆座F点接触、吊承板O点作为支点抑制侧门保持关闭状态。

右侧抑制肘通过E2、D2、O2点与底架保持相对静止,抑制肘滚子作为侧门折页滚动圆心,使侧门折页按内弧面轨迹进行旋转,完成开门动作,最终折页内弧面根部与抑制肘滚子接触控制整个倾翻过程结束,安全销与侧门折页端部C2点接触,起到安全保障及限位作用。

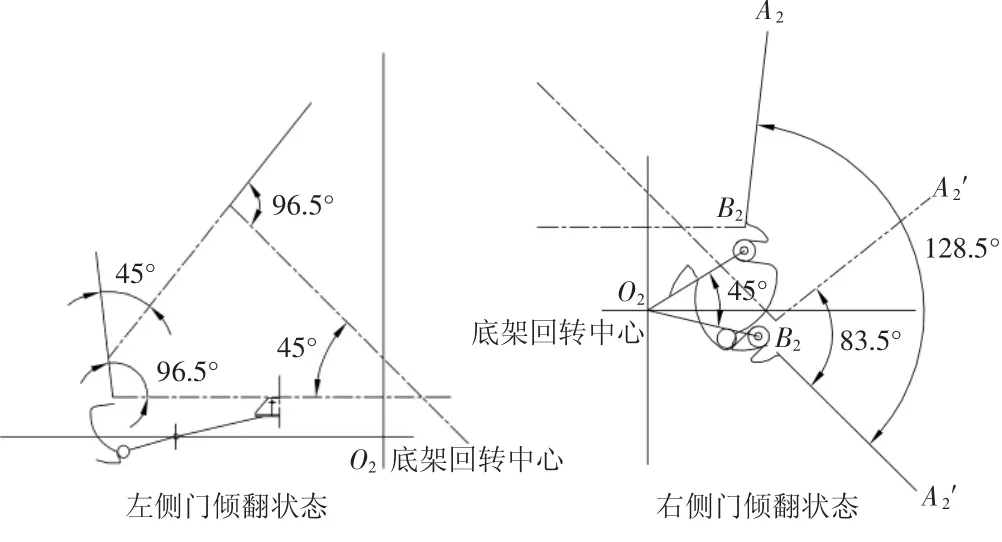

整个自翻车完成倾翻后,左侧车箱底架与侧门始终保持96.5°不变;底架相对于以右侧O2点为圆点翻转了45°;右侧侧门相对于底架以B2点为中心旋转了83.5°,完全倾翻后车箱底架与侧门保持在同一平面内侧门总倾翻角度为128.5°(即45°+83.5°=128.5°)。由于折页内弧面为不规则曲线,因此侧门在倾翻过程中角度变化为非线性,如表1和图4所示。

从图3曲线中可以看出,由于折页内弧面为不规则曲线,因此侧门、车箱在倾翻过程中角度变化关系也为非线性。这种两端“缓”、中间“急”的倾翻角度关系保障了货物的顺利倾卸。

图3 侧门倾翻状态图

表1 车箱与侧门倾翻角度关系

3 制造工艺重点

针对前面叙述的问题,通过对倾翻原理的分析,我们重点在以下几个方面进行制造工艺控制,以保障倾翻系统质量。

3.1 控制吊承板组装尺寸

1)吊承板除了作为抑制肘的回转中心外,还直接控制抑制肘组装的定位尺寸。

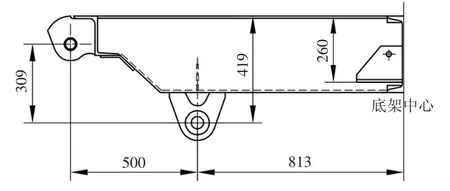

2)定位尺寸813 mm的超差会直接影响抑制肘滚子与侧门折页间抑制情况:小于813 mm时,会产生抑制肘滚子与侧门不接触的情况,造成侧门与端壁产生间隙;大于813 mm时,会因抑制肘与侧门折页端部间距过小而导致滚子无法组装,如图5所示。

3)同组吊承板组装还应控制2片吊承板销孔的同心度。销孔的上下、左右错位会使抑制肘产生倾斜或偏移,如偏移量大会引起抑制肘端部与侧门折页端部没有间隙,倾翻时产生卡阻。

3.2 控制吊承板与折页轴承的相对位置

吊承板与折页轴承分别是抑制肘、侧门折页的组装原点,其相互位置关系直接影响倾翻机构的作用效果。

1)控制同组折页轴承组装中心与同组吊承板组装中心一致。为了组装后侧门折页与抑制肘不产生相互错位及卡阻等现象,在组装时保证中心线偏差不大于2 mm。

2)控制同组折页轴承、吊承板销孔位置度。组装时应以底架中心定位吊承板,并以吊承板定位折页轴承的安装位置,从而保证抑制肘与侧门折页的相互关系。

图5

3)使用吊承板、折页轴承整体组装样杆来保证两者的相对位置,该工装应以底架中心定位,同时可以控制中梁对应两侧的吊承板、折页轴承组装。

3.3 控制同一侧吊承板、折页轴承销孔的同心度

1)在倾翻过程中同侧5组吊承板、折页轴承销孔的同心度至关重要,是保证正常顺畅倾翻的重要因素之一。同心度如果不一致会使倾翻过程卡滞,会产生部分抑制肘滚子与折页不接触的现象。因此在底架组装吊承板、折页轴承时应严格控制组装尺寸,保证销孔的同心度差不大于2 mm。2)可以采取底架正装工艺,在对装胎上直接利用安装座进行组装,从而保证同心度要求。

3.4 控制侧门组装尺寸

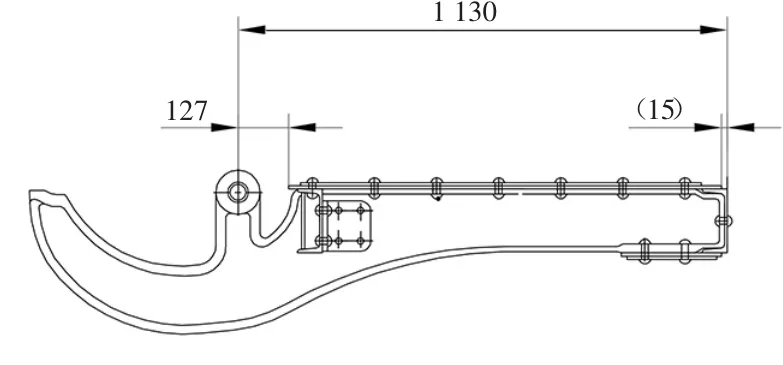

1)侧门折页组装时严格控制组装间距2832±1.5 mm,以确保侧门与车箱底架顺利装配。可使用专用侧门组对工装,设置有模拟折页轴承安装位置。2)侧门板组装时控制门板下边与折页销孔中心距为127±1 mm,以确保侧门与底架组装后间隙不超差,如图6所示。

图6

3.5 挠度控制

通用货车挠度要求为2~12 mm,并主要体现在底架组成上,而自翻车为底架组成、车箱底架两体式结构,因此除了需要在底架组成中制备挠度外车箱部分也需制备一定量“挠度”。由于车箱底架刚度小,在车箱底架与侧门组装过程中会跟随侧门的状态发生变化,因此我们采取在侧门组对中直接带出挠度,车箱底架按平直状态制造。为了不影响倾翻效果,车箱组成后挠度应控制在4~6 mm,所以侧门组成后挠度也应控制在6 mm左右。并且要求相应的底架组成部分挠度也应与之匹配。

3.6 车体倾翻双开门控制

在进行装载倾翻过程中,另一侧侧门出现了向外张开现象,产生该问题的原因分析如下:

门折页根部与抑制肘滚子接触位置不符合要求C点(C1点)。在正常状态下可以通过抑制肘内侧与人(方)支撑接触面接触D点、E点抑制侧门开启;当向一侧倾翻时,抑制肘与(方)支撑分离至D1点、E1点,单纯依靠抑制弹簧的推力控制抑制肘滚子控制侧门开启。由于滚子与侧门折页根部接触点靠上,倾翻开始时在车内货物重力作用下,抑制弹簧无法控制滚子与折页始终接触,滚子很容易滑入折页内弧面造成侧门开启(即双开门)。

门扇抑制装置组成中的弹簧在组装时没有压缩到位、推力不足,无法保持抑制肘对折页尾部的抑制状态,导致抑制肘尾部不能抵消车内货物对侧门的挤压造成侧门张开,是车体倾翻时双开门的一个重要原因。在组装弹簧时应严格控制弹簧压缩量280±10 mm,并可以按下限压装。此外还应控制吊承板、折页轴承等件组装位置,以确保抑制肘滚子与折页尾部圆弧位置,避免“双开门”问题出现。

4 结语

上述工艺方法是在工艺准备及策划中制定的,并在生产实践中进行了调整和完善。经工艺验证,该工艺方法可以指导生产实践,为今后生产同类产品积累了可借鉴的经验。

(编辑昊 天)

U 272

B

1002-2333(2014)05-0238-03

郑景龙(1982—),男,工程师,从事铁路车辆工艺设计工作。

2014-03-07