200MW抽汽式汽轮机旋转隔板卡涩问题分析及改进方案

2014-07-01陈菲

陈菲

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

200MW抽汽式汽轮机旋转隔板卡涩问题分析及改进方案

陈菲

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

旋转隔板常用于汽轮机抽汽机组调节汽轮机抽汽的参数,但电厂反映其易产生卡涩现象,为此,通过改进转动环和汽封结构,达到了减小摩擦、防止卡涩的目的。

旋转隔板;卡涩;转动环;罩壳;硬汽封;可退让式汽封

0 引言

在工业抽汽和小型供热抽汽汽轮机中,常常设计旋转隔板用来调节抽汽。旋转隔板主要由隔板和转动环构成,一般隔板直接固定在汽缸上;转动环固定在隔板上,设计成与隔板汽道相对应的不完全叶栅,通过油动机控制转动环旋转角度,调节隔板汽道的大小,以达到控制流量、调节压力的目的。非抽汽工况时转动环又可以旋转到隔板汽道全开的位置,所以旋转隔板既可以起到隔板的作用,又可以起到调节阀的作用。隔板和转动环之间有相对转动,所以设置了专门的汽封来确保转动环之间可以小面积接触,既保证旋转时摩擦力小,油动机的荷载不至于过大,又保证了旋转时转动环和隔板间能够实现良好的密封。从旋转隔板的作用可以看出来,它取代中压调节阀,使机组结构紧凑、简单,所以旋转隔板在抽汽和供热机组中使用很广泛,尤其是300MW以下机组。旋转隔板虽有诸多优点,但是近些年来有电厂反映老机组的旋转隔板有卡涩的情况发生。

1 问题分析

某200MW工业抽汽机组改造时,业主反映旋转隔板在抽汽调节时转动不灵活,易出现卡涩现象,导致油动机的提升力超过设计值。检修时发现转动环和转动环与罩环、隔板体密封面圆周方向间隙超差,有的部位间隙大,有的部位间隙小。仔细观察间隙大的表面有微小的汽流冲刷痕迹,间隙小的表面有摩擦痕迹。检查转动环硬汽封有微小翘曲变形,密封表面有磨损。判断为转动环和转动环与罩环、隔板体相互摩擦,致使转动环转动不顺畅。

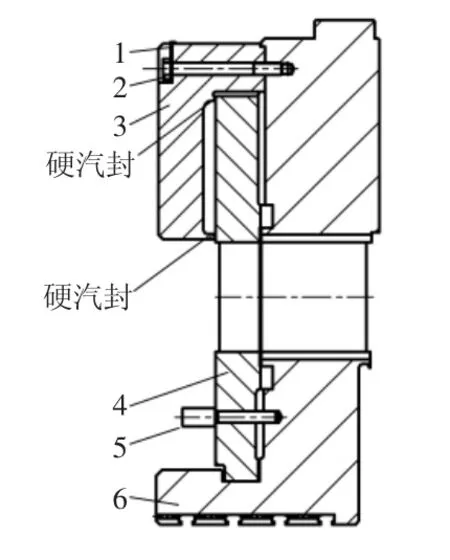

为此,对原转动隔板进行分析,并有针对性地进行了改进。原旋转隔板主要由隔板、转动环和罩壳三大部分构成,见图1。

图1 原旋转隔板主剖视图

隔板的结构与常规隔板一样,这里不赘述。

转动环分上、下半,为焊接结构,分别由5个零件加工后再焊接而成。焊接结构不可避免地产生应力,从而导致转动环焊后变形。虽然精加工后转动环表面进行了找平,但是随后在高温下运行,焊缝应力释放还是会导致整个转动环体有微小变形,致使转动环密封面不是一个平面。转动环的直径越大,这种微小变形导致的圆周方向密封面偏差越大。最终导致其与隔板在圆周方向密封间隙不均,有的位置间隙大造成漏汽,有的位置间隙小造成摩擦。

罩壳上设置与罩壳一体的硬汽封,硬汽封与转动环体间留有 0.38~0.43 mm的间隙,以确保转动时不至于卡死。但是在运行时,由于热膨胀及汽流的作用,汽封间隙变小甚至贴死,过小的间隙使罩壳与转动环有硬性摩擦,摩擦力越大,油动机的荷载越大。

图2 改进后的旋转隔板主剖视图

2 改进方案

经过上述分析可知,主要是由于转动环的焊接变形和罩壳硬汽封位置间隙变小导致出现卡涩现象,使油动机荷载超设计值。改进后的旋转隔板如图3所示。

首先,将转动环由原来的5个零件分别加工后焊接改为由1个锻件整体加工结构,这样就消除了焊接导致的转动环变形,减小了由于变形导致的间隙不均匀现象,见图3。其次,去掉原罩环平衡腔室的一体式固定汽封体,单独设计具有可退让功能的环形汽封圈,汽封圈背面增加弹簧,通过弹簧调节使其具有0~3 mm的退让间隙,这样在运行时既保证了密封,又不致于使汽封部位卡涩。

图3 转动环原设计与改进后新设计对比图

3 结论

经上述改进后,消除了由于焊接导致的转动环变形,使密封间隙均匀,使可退让式汽封圈有了一定的退让空间,转动环在转动时和罩环不至于贴死卡涩,减小了摩擦,使转动顺畅,保证了油动机的抽汽调节功能。

经实际验证,改进后的转动隔板经过一个大修期没再出现卡涩、油动机荷载超过设计值的情况,经检查密封面和抽汽调节效果良好,证明其改进方案合理。

(编辑:毕 胜)

TK 263

B

1002-2333(2014)04-0241-02

陈菲(1982—),女,助理工程师,从事汽轮机制造相关工作。

2014-01-17