成形磨削在模具制造中的应用

2014-07-01董海涛

董海涛

(山西机电职业技术学院,山西长治046011)

成形磨削在模具制造中的应用

董海涛

(山西机电职业技术学院,山西长治046011)

介绍了非圆型凸模采用成形磨削的一般工艺流程以及成形磨削的原理和成型磨削方法;用实例详细介绍了成形砂轮磨削法修整砂轮的工具和工艺过程,简要说明了成型夹具磨削法的工艺要点;成形磨削有提高加工精度和减少加工时间的优势,被广泛应用在模具企业的精密模具制造中。

成形磨削;砂轮;成形夹具;模具制造;金刚笔

0 引言

模具技术已经成为衡量一个国家产品制造水平的重要标志之一,模具工业是我国国民经济的基础产业之一,近年来我国模具制造水平明显提高,而精密化是模具制造发展的一个趋势,模具中凸模、型芯、镶拼凹模和镶拼型腔等具有复杂截面形状的零件精加工时,需要采用成形磨削的加工方法。用成型磨削加工代替传统的电火花加工,可使加工时间缩短60%左右[1]。

1 成形磨削

1.1 非圆型凸模采用成形磨削加工的工艺流程

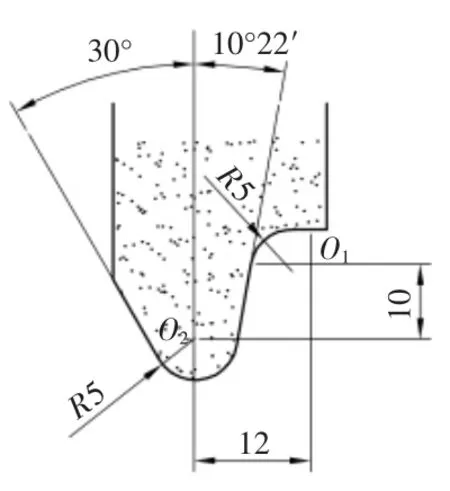

图1 非圆形凸模的结构

图1为非圆型凸模的几种结构形式,它的精加工一般采用成形磨削的方法,具体工艺流程如下:1)毛坯准备,用圆钢锻成六面体;2)退火处理;3)刨削或铣削6个面,留单面余量0.4 mm;4)磨上、下两平面及基准面;5)钳工划线,钻孔、攻螺纹;6)用铣床加工外形(留磨削余量);7)淬火;8)磨削上、下两平面;9)成形磨削;10)精修。

1.2 成形磨削的原理

成形磨削的原理就是把复杂零件的轮廓分解为若干线段和圆弧,然后按照一定工艺顺序逐段磨削,使其在衔接处平整光滑,达到产品的设计要求[2]。成形磨削具有精度高、效率高等优点,磨削精度可达IT5~IT6,表面粗糙度为Ra0.4,最低可达Ra0.1。成形磨削常采用成形磨床或者平面磨床。

1.3 成形磨削的方法

成形磨削的方法有很多种,常用的有成形砂轮磨削法和成形夹具磨削法。成形砂轮磨削法是利用工具将砂轮修整成与工件被磨削表面完全吻合的相反型面,进行磨削加工,以获得需要的成形表面;成形夹具磨削法是指将工件置于成形夹具上,利用夹具调整工件的位置,使工件在磨削过程中作定量移动或转动,由此获得所需形状的加工方法。常用夹具有正弦精密平口钳、正弦磁力台、正弦分中夹具和万能夹具等[3]。正弦精密平口钳和正弦磁力台主要磨削平面或斜面,两者配合使用,可磨削平面与圆弧组成的复杂形状成形表面;正弦分中夹具主要用于磨削凸模、型芯等具有同一轴线的不同圆弧面、平面及等分槽等;万能夹具是由正弦分中夹具发展起来的更为完善的成形夹具,应用于磨削多个圆心的圆弧和斜面。

上述两种磨削方法,虽然各有特点,但在加工模具零件时,为了保证零件质量,提高生产率、降低成本,往往需要两者联合使用,并且将专用夹具与成形砂轮配合使用时,常可方便地磨削出形状复杂的工件。

1.4 成形磨削工艺顺序

首先选择并磨出两个基准面,且应保证磨削精度,然后优先磨削与基准面有关的各面、精度要求高的面、大平面和与坐标轴平行的面;当直线面和凸圆弧面相接时,先磨削直线面;直线面与凹圆弧相接时,应先磨削凹圆弧面;两凸圆弧相接时,应先磨削大半径圆弧面;两凹圆弧相接时,应先磨削小半径凹圆弧面;形状简单的型面应先于形状复杂的型面磨削。

2 成形砂轮磨削法

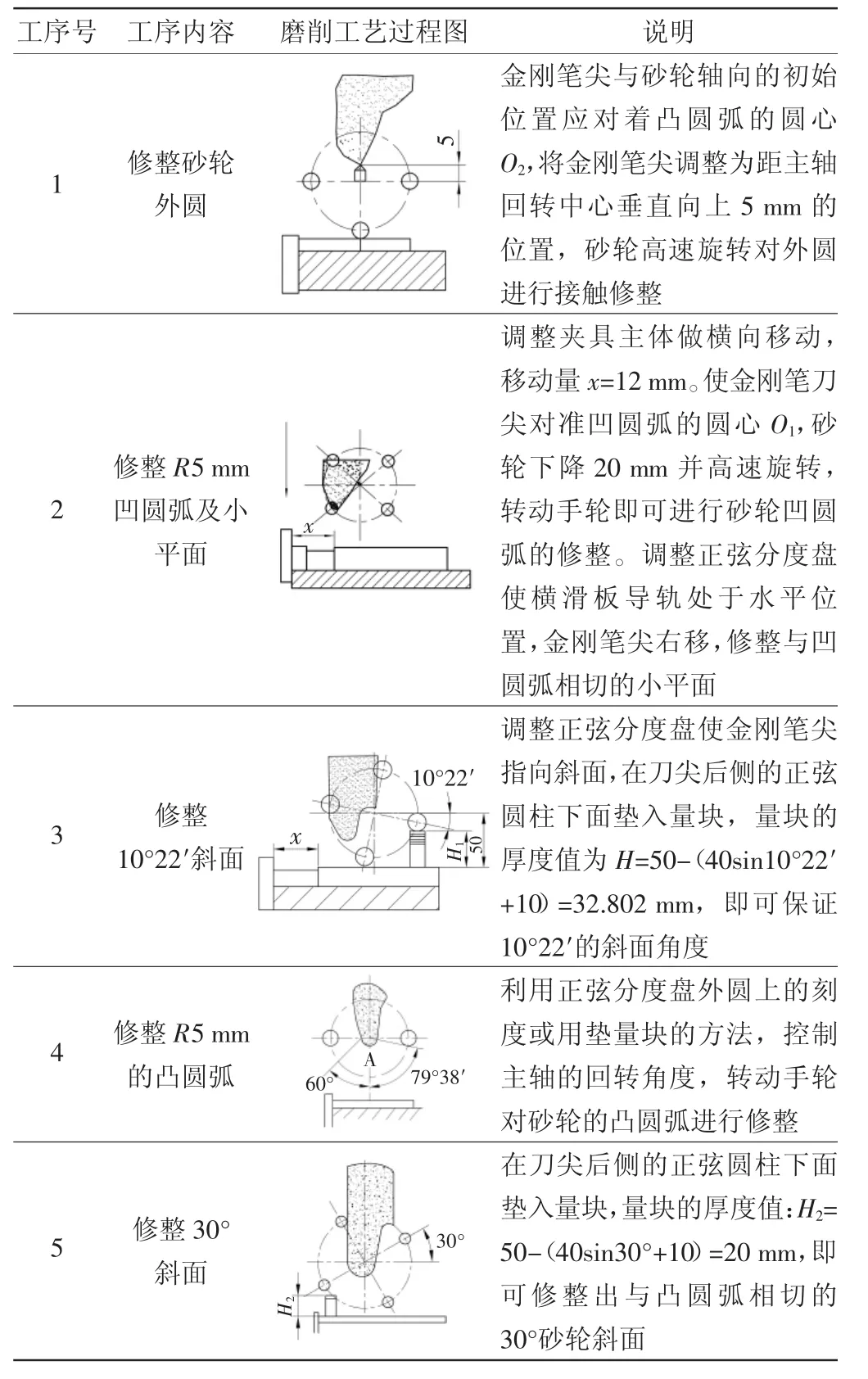

由于设备条件的限制,利用一般平面磨床并借助专用夹具及成形砂轮进行成形磨削的方法,在模具零件的制造中占用很重要的地位。采用成形砂轮,一次可以完成多个型面磨削,如图2为修整连续砂轮的实例。

图2 成形砂轮

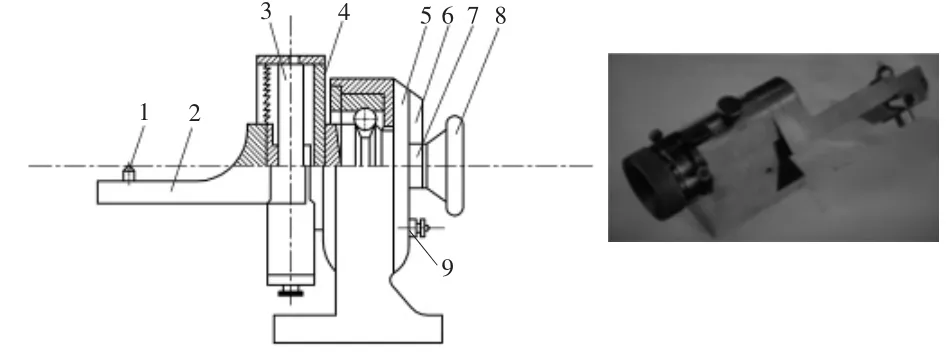

成形磨削的轮廓精度主要取决于被修整砂轮的轮廓精度[4],成形砂轮磨削法的首要任务是用砂轮修整工具获得所需要的型面,常用的砂轮修整方法采用金刚笔装在修整夹具上进行修整[5],所用夹具为砂轮角度修整夹具和砂轮圆弧修整夹具。如图3为砂轮角度修整夹具,在磨削工件的斜面时,采用角度砂轮,角度砂轮是由平砂轮修整而成的圆锥部分,修整时,砂轮由磨头带动传动,角度修整器上的金刚笔相对砂轮轴线倾斜一定的角度来回往复移动对砂轮修整,直至修成所需的锥面。

图3 砂轮角度修整夹具

修整圆弧砂轮工具的结构虽有多种,但其原理都相同,如图4所示为砂轮圆弧修整夹具,金刚笔尖到主轴回转中心的距离就是所修整的圆弧半径大小,此值是通过在金刚笔尖与基准面之间垫量块的方法来调整的,在修整砂轮时,应先根据所修整砂轮的情况(凸或凹形)及半径大小计算量块值,并通过量块调整好金刚笔尖的位置,在砂轮高速回转的情况下,旋转手轮使金刚笔绕主轴中心来回摆动,即可修整圆弧砂轮。

图4 砂轮圆弧修整夹具

表1为采用砂轮角度修整夹具和砂轮圆弧修整夹具,用装在夹具上的金刚笔修整连续砂轮图2的工艺过程。

用上述修整好的砂轮即可加工模具零件,其它砂轮修整法还有:靠模修整法、成形刀挤压法、数控机床修整法和电镀法等方法。

表1 修整连续砂轮工艺过程

3 成形夹具磨削法

成形夹具磨削主要改变工件和砂轮的相对位置,然后利用砂轮磨削达到要求。如图5凸模,除a、b、c面外,其余各面均已加工到设计要求。采用正弦磁力夹具在平面磨床上磨削斜面a、b及平面c。

图5 凸模简图

磨削工艺过程如下:

1)将夹具置于机床工作台上,找正。

2)以d及e面为定位基准磨削a面:调整夹具使a面处于水平位置;

3)磨削b面:调整夹具使b面处于水平位置;

4)磨削c面:调整夹具磁力台成水平位置;

5)磨削b、c面的交线部位:用成形砂轮磨削,调整夹具磁力台与水平面成30°,砂轮圆周修整出部分锥角为60°的圆锥面。

此实例是结构较简单的凸模,采用正弦磁力平口钳或正弦磁力台即可完成磨削,比较复杂的曲面采用正弦分中夹具或者万能夹具,这两种夹具结构比较复杂,但总的原理也是利用在夹具上垫量块改变工件的相对位置进行磨削从而达到要求。在一般大中型工厂及专业模具工厂,常利用成形磨床进行磨削,即在成形磨床的夹具工作台上,安装有万能夹具,必要时再配合成形砂轮,可磨削由圆弧及直线组成的复杂模具零件表面,其加工精度高,表面粗糙度低。

4 结语

成形磨削是精密模具制造中必不可少的一种精加工方法,它可以提高模具的制造精度,缩短加工时间,目前,在专业模具制造厂被广泛使用。

[1] 卢燕明.高端模具成形磨削艺术[J].金属加工:冷加工,2011(16):16-17.

[2] 张荣清.模具制造工艺[M].北京:高等教育出版社,2006:30-37.

[3] 袁小江.模具制造工艺[M].北京:机械工业出版社,2011:51-52.

[4] 王建军,姚斌.成形磨削中砂轮修整精度的研究[J].金刚石与磨料磨具工程,2002(5):131:48-49.

[5] 刘海江,宋得朝.磨削新技术的发展及我国现状和存在问题[J].精密制造与自动化,2001(1):13-14.

(编辑昊 天)

Application of Shape Grinding in Mould Manufacturing

DONG Haitao

(Shanxi Institute of Mechanical&Electrical Engineering,Changzhi 046011,China)

Through the introduction of the non-circular punch forming process by shape grinding,the principle of shape grinding and forming method of classification is introduced.The tool of dressing wheel and processes of shape wheel grinding are described with examples.The process points of shape jig grinding is explained.Shape grinding is widely used in mould precision manufacturing by mold enterprises because it can improve the machining accuracy and reduce the processing time.

shape grinding;grinding wheel;shape fixture;diamond pen;mould manufacturing

TH 162

A

1002-2333(2014)05-0055-03

董海涛(1974—),女,硕士,工程师,讲师,主要从事模具设计与制造方面的教学和研究工作。

2013-10-10