锌浸出渣中有价元素综合回收技术研究进展

2014-07-01刘燕庭黄春林龚子豪

刘燕庭,阎 丽,黄春林,龚子豪

(1.长沙有色冶金设计研究院有限公司,湖南长沙 410011; 2.湖南省环境保护科学研究院,湖南长沙410004; 3.湖南农业大学,湖南长沙 410128)

锌浸出渣中有价元素综合回收技术研究进展

刘燕庭1,阎 丽2,黄春林2,龚子豪3

(1.长沙有色冶金设计研究院有限公司,湖南长沙 410011; 2.湖南省环境保护科学研究院,湖南长沙410004; 3.湖南农业大学,湖南长沙 410128)

锌浸出渣的处理问题已成为有色冶炼中的世界性难题,文章介绍了各种锌冶炼工艺及所产浸出渣的特点,并对综合回收锌浸出渣中主要有价元素的工艺进行了详细评述,指出了各工艺的优缺点。最后,提出了锌浸出渣处理技术未来发展趋势。

锌冶炼;浸锌渣;综合回收;节能减排

在锌冶炼过程中,不论采用常规湿法炼锌,还是高温高酸浸出或氧气直接浸出技术炼锌,都不可避免会产生大量渣料。我国是世界第一电锌冶炼大国,电锌产量超过4 000 kt/a,每吨电锌产出浸出渣0.9~1.0 t,每年的浸出渣产量约4 000 kt。这些渣料中含有大量的锌、银、铟、铅、铜等有价金属,如常规湿法炼锌浸出渣含锌20%左右、铅5%左右、铜1.5%左右、银100~400 g/t,这些渣料具有很高的资源价值和经济价值,必须经过冶炼回收其中的有价金属。同时,这些渣料中金属大都以硫酸盐的形式存在,除硫酸铅之外都可以溶于水,重金属离子和硫酸根离子可以随着雨水进入地表,对地表水造成污染,必须经过高温熔炼进行无害化处理,形成性质稳定的不溶解于水的玻璃体渣。因此,综合回收锌浸出渣中的有价元素对环境保护和节约资源具有重大意义。

1 锌冶炼技术概况

现代锌冶炼的生产方法分为火法和湿法两大类。20世纪80年代以来,湿法炼锌技术得到了迅速发展和应用,目前世界锌产量的80%~85%以上是由湿法炼锌生产的[1]。湿法炼锌主要有常规浸出、高温热酸浸出和氧压浸出等工艺,目前主要采用常规浸出工艺和高温热酸浸出工艺[2]。常规的湿法炼锌工艺是火法-湿法相结合的冶炼流程,主要包括锌精矿沸腾炉焙烧、焙烧矿浸出、净化除杂及电解沉积四个主要过程[3]。该工艺的基本原理是锌焙砂中的氧化锌和硫酸锌能溶于稀硫酸,浸出液两段净化除杂后,于电解槽中以铅合金为阳极,铝板为阴极进行电解沉积,在阴极上得到致密的金属锌沉积物。高温热酸浸出工艺与常规湿法炼锌工艺相同之处在于都要进行锌精矿氧化焙烧和锌焙砂中性浸出,所不同的是中性浸出的后序处理工艺[4]。高温热酸工艺对中性浸出渣采用高温、高酸浸出,这样在锌进入溶液的同时就会使大量的铁溶解进入酸性浸出液中,因此浸出液要进行净化除铁,净化铁渣堆存待处理,除铁后的锌浸出液返回中性浸出阶段作为浸出剂,铅、银等留在热酸浸出渣中,要进行回收。常规湿法炼锌工艺和高温热酸浸出工艺都不可避免地产生大量的浸出渣。

2 现有锌浸出渣处理技术概况

浸出渣中的锌主要包括在浸出条件下不溶解的铁酸锌(ZnO·Fe2O3)、硫化锌(ZnS)以及部分未溶解的氧化锌(ZnO),经常规法浸出后的浸出渣一般含有18%~20%的锌及有价金属,因此,不论从资源或是环保方面考虑,浸出渣还必须进一步处理,以回收其中的锌及有价金属。

在锌浸出渣处理方面,比较成熟的冶炼方法包括:回转窑挥发法、烟化炉挥发法、热酸浸出法、旋涡炉熔炼法、铅(铜)系统消化法和浸没熔炼法[1]。此外,碱浸法、浮选法、硫脲法等也有过小规模的生产或进行过试验研究[5~7]。上述处理方法均有各自的适应性,需要根据锌浸出渣中有价元素含量的差异,以及当地燃料、水、电和化学试剂的供应状况等的不同,选用适宜的冶炼工艺。从总体上说,锌浸出渣的处理主要分为火法和湿法两种工艺。

2.1 火法工艺

2.1.1 回转窑挥发法

回转窑挥发法曾是我国处理湿法炼锌渣所使用的典型流程,该法是利用碳热还原,先将金属氧化物在高温下还原成金属,挥发后再氧化成氧化物进行收集[8]。处理过程是将干燥的锌浸出渣(含H2O:12%~18%)配以45%~55%的还原剂,如焦粉、碎煤,在1 100~1 300℃或更高温度下实现浸出渣中Zn还原挥发,然后以ZnO粉回收。该法Zn挥发率可达90%~95%,浸出渣中Fe、SiO2和杂质约90%以上进入窑渣,窑渣在自然环境中处于较稳定状态,可溶性的盐类和其它化合物少,便于堆存,且In、Ge等稀散元素富集在烟尘中,有利于综合回收。但由于回转窑挥发处理浸出渣工艺系高温火法过程,存在燃料、还原剂和耐火材料消耗大的缺点;同时Au、Ag、Cu等挥发性差的有价金属基本得不到回收,进入窑渣被丢弃;且ZnO粉进入浸出流程前需经多膛炉脱氟、氯;窑烟气量大、SO2浓度低,必须进入脱硫处理,工艺流程较长。

2.1.2 铅(铜)系统消化法

铅(铜)系统消化法的实质是以铅捕收金银,其优点在于金属回收率高,且铅系统处理浸锌渣时不像酸浸法那样产生沉重的锌系统酸平衡问题,而且砷、铁之类的有害物质以及硫酸根和水分还能通过这条途径离开锌系统,有利于整个锌系统的管理,而砷、铁对烧结-鼓风炉熔炼过程的危害远不及对锌电解的大。铅系统消化是否合适,主要是依据进入铅系统的浸锌渣的铅银品位是否足以抵消处理费用。由于铅系统消化法对镓、锗、铟的回收能力差,浸锌渣中的铁得不到利用,因此该法不适用于处理富含镓、锗、铟的低铁浸锌渣。

2.1.3 浸没熔炼法

浸没熔炼技术[9]是将一根喷枪插入到熔池表面以下,在枪中配置旋流器,使得枪口的喷射状况不同于风口或一根简单的直筒枪,从而大大地改善了传质、传热、搅拌等冶炼条件。浸没熔炼法最初应用在锡熔炼过程中,由于后来成功地处理了澳大利亚昆士兰州的贫浸锌渣,取得了锌、铅、银的回收率高于98%的好成绩,从而备受重视。浸没熔炼炉具有设备简单、对炉料要求低、占地面积小、各种有价元素回收率高、能耗低等特点,但是对于含砷较高的物料,浸没熔炼炉产出的烟灰含砷较高,会污染环境,而且高砷物料的处理难度也很大,还会影响锌系统的正常生产,给氧化锌烟灰中稀散金属的回收带来困难。

2.1.4 旋涡炉熔炼法

旋涡炉熔炼[10]采用顶部加料和侧壁切向送风,由上部切向送入的高速气流在炉内形成一种强烈旋转的涡流,涡流在靠近炉壁侧为正压向下旋转,靠近中心部位为负压向上抽吸。在高温和还原剂的作用下,首先是铁酸锌、硅酸锌、硫酸锌、硫酸铅等各种盐类的分解,然后是锌铅银各种氧化物的还原挥发,进入炉气后再形成金属氧化物。该法的优点是:金属挥发率高且全面,渣中有价金属含量低,余热利用率高,炉体寿命长,生产过程连续稳定,经济效益好。缺点是:浸锌渣与焦粉混合料中含碳必须大于30%,温度高于1 300℃,才能确保余渣含锌量小于2%,对资源和能源的要求较高;且存在原料制备复杂、生产流程长、产品烟尘再处理难度大等问题。

2.1.5 烟化炉挥发法

烟化炉挥发法[11]是将湿法浸锌渣、粉煤(或其它还原剂)与空气混合鼓入烟化炉内,粉煤燃烧产生大量的热和CO,使炉内保持较高的温度和一定的还原气氛,渣中的铅锌从其氧化物中被还原成金属蒸汽挥发,并且在炉子的上部空间再次被炉内的CO或从三次风口吸入的空气所氧化。炉渣中的二氧化锗被还原成氧化亚锗挥发,这些金属氧化物以烟尘形式随烟气一道进入收尘系统收集。该法具有工艺流程短、降低能耗、改善作业环境、降低加工成本的优点,但对原料粒度、含水率、给料量方面要求较为严格。

2.2 湿法工艺

自20世纪70年代以来,出现了热酸浸出湿法处理浸锌渣工艺[1],即采用较高浓度的硫酸溶液在一定条件下对浸锌渣进行浸出,可以有效回收浸锌渣中的锌和其它有价元素。根据热酸浸出液除铁方法的不同,又分为热酸浸出黄钾铁矾法、热酸浸出针铁矿法和热酸浸出赤铁矿法。

2.2.1 黄钾铁矾法

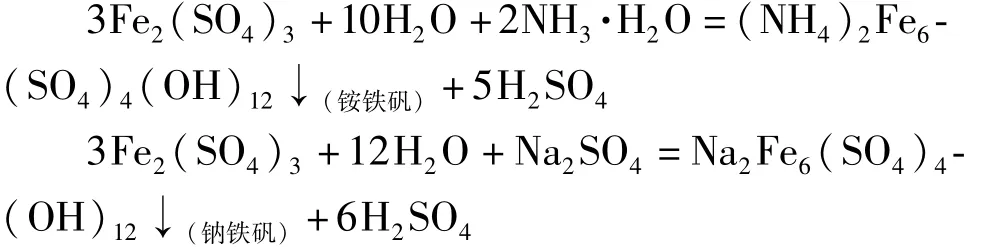

热酸浸出黄钾铁矾法是1968年开始应用于工业生产的,我国于1985年首先在柳州市有色冶炼总厂应用于生产,进入20世纪90年代后发展较快。该法是基于浸锌渣中铁酸锌和残留的硫化锌等在高温(90~95℃)、高酸(终酸>40 g/L)条件下溶解,得到硫酸锌溶液经沉矾除铁后返回原浸出流程。工业上一般以NH+4或Na+等碱金属离子作为沉铁试剂,其主要沉铁反应为:

该工艺可获得适于电解的硫酸锌溶液,沉铁率可达90%~95%,焙烧矿中锌总浸出率可达97%以上,且95%以上的铅、金、银富集在二次渣中,适于作炼铅厂的配料和进一步处理回收。黄钾铁矾法的缺点是渣量大,需要消耗碱;渣含铁低,后续处理费用高;弃渣含硫酸及重金属离子,需建大容量防渗漏渣库堆存,否则容易对环境造成二次污染。

2.2.2 针铁矿法

热酸浸出针铁矿法沉铁的总反应式为:

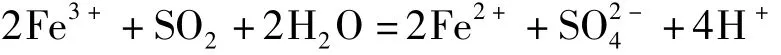

1971年比利时老山公司巴伦厂率先在工业生产中采用针铁矿法,简称V.M.法。该法先将硫酸锌溶液中的Fe3+用锌精矿在85~90℃下还原为Fe2+状态,随后再用空气缓慢氧化为Fe3+状态,以针铁矿形式(FeOOH)沉淀。该法的优点是不需要添加碱,铁沉淀完全,溶液最后含Fe3+<1 g/L,同时As、Sb、Ge、F除去效果好;铁渣为晶体结构,过滤性能良好。缺点是V.M.法需要增加一道还原工艺。

20世纪70年代澳大利亚电锌公司研究出一种新的针铁矿法,简称E.Z.法。是将浓的Fe3+溶液与中和剂一道加入到加热的沉铁槽中,其加入速度等于针铁矿沉铁速度,要求沉铁溶液中含Fe3+浓度小于1 g/L,使Fe3+以针铁矿形式沉淀,又称稀释法。E.Z.法较V.M.法的优点是高浓度的Fe3+溶液不需要进行还原处理,缺点是中和酸需要较多的中和剂。

2.2.3 赤铁矿法

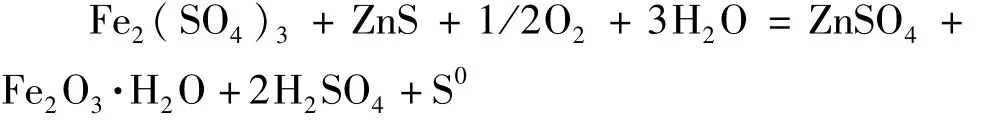

热酸浸出赤铁矿法于1972年在日本饭岛炼锌厂投入生产,该工艺中,浸锌渣与废电解液在高压SO2下,于温度为95~100℃时进行作用,其结果是Fe3+还原成Fe2+状态:

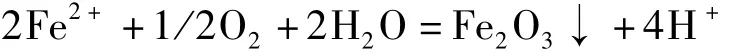

在用H2S除铜后,溶液经过两段用石灰中和控制到pH=4.5,产出石膏可供销售用。由于铁以FeSO4存在,它在中和时保留在溶液中,最后通过加热使温度升到180~200℃,经3 h在1.3~2.0 MPa压力作用下,Fe3+以赤铁矿形式(α-Fe2O3)沉淀,其反应式如下:

赤铁矿法的优点是原料的综合利用好,可同时回收Ga、In、Pb、Cu、Cd等几种有色金属;赤铁矿渣经焙烧脱硫后可作炼铁原料。缺点是需要一个用SO2单独还原铁的阶段;需要昂贵的钛材制造高压设备和附设SO2液化工厂,投资费用高。

3 国内外锌浸出渣中有价元素综合回收技术的研究及进展

我国的湿法炼锌大都采用常规法(约占90%),20世纪80~90年代曾有许多企业采用高温高酸法,如商洛冶炼厂、西北铅锌冶炼厂、来宾冶炼厂采用黄钾铁矾法,温州冶炼厂、水口山四厂采用针铁矿法。由于锌浸出率较低,只有93%~95%,渣含锌较高、流程长等原因,而且渣的堆存性能差,无论是黄钾铁矾渣还是针铁矿渣都含有水溶性的重金属离子和硫酸根离子,堆存时将环境带来污染,必须修建渣池进行存放。因此,大部分高温高酸法或是改为常规法,或是增加回转窑对黄钾铁矾渣或针铁矿渣进行处理。如商洛冶炼厂、水口山四厂已改为常规法采用回转窑处理浸出渣。温州冶炼厂增加回转窑处理针铁矿渣,来宾冶炼厂增加回转窑处理黄钾铁矾渣。由此可见,国内湿法炼锌的锌浸出渣(包括黄钾铁矾渣和针铁矿渣)几乎全部采用回转窑进行挥发处理,仅有驰宏锌锗一家企业采用烟化炉处理。

国外的情况有所不同,锌浸出工艺普遍采用高温高酸法,国外锌浸出率高,可以达到97%。采用的沉铁方式最多的是黄钾铁矾法,目前有20多家,如挪威锌公司、澳大利亚里斯顿锌厂、加拿大提名斯锌厂、德国鲁尔锌厂、荷兰布德尔锌厂、芬兰科科拉锌厂等。其次是针铁矿法。产出的黄钾铁矾渣和针铁矿渣大都采用填埋的方式处理。加拿大的CE Zinc公司采用黄钾铁矾法沉铁,黄钾铁矾渣与水泥混合固化填埋,防止水溶性物质流失污染环境。韩国锌业公司(KZC)采用高温高酸浸出工艺及锌精矿常压氧浸工艺,沉铁方式先后采用黄钾铁矾法和针铁矿法,渣处理采用渣池堆存,预计可以堆存10年。KZC曾与水泥厂联合研究,将黄钾铁矾渣作为制作水泥的原料,但由于铁含量过低,杂质含量太高,不能全部搭配利用,后改为针铁矿法,针铁矿渣含铁较高,更容易销售给水泥厂作原料。1995年KZC开始采用Ausmelt炉处理铁酸锌渣、针铁矿渣和高浸渣。加拿大特雷尔冶炼厂有290 kt/a锌冶炼能力,采用常规法和锌精矿加压氧浸工艺,浸出渣搭配到基夫赛特炉(产量120 kt/a)处理。

由于能源紧缺,环境保护要求越来越严格,节能减排和资源综合利用已成为有色金属冶炼的重要课题。回转窑处理浸出渣工艺存在能耗高和烟气低浓度SO2污染的缺点,将被其它先进工艺所取代。虽然国外有Ausmelt技术和基夫赛特搭配处理技术,但是Ausmelt技术的专利权大部分由KZC公司拥有;基夫赛特技术主要用于直接炼铅,仅能够搭配处理浸锌渣,对于铅锌联合企业非常合适,由于基夫赛特炉结构复杂,建设投资较大,对于整个炼锌行业产出的大量浸出渣,用基夫赛特炉搭配处理的量是十分有限的。

采用侧吹炉处理锌浸出渣[12,13]是将锌浸出渣与还原剂(碎煤)、熔剂(石灰石、或石灰石和石英石)一起进行计量配料。物料配比需要根据锌浸出渣的成分确定,一般按照炉渣的渣型计算熔剂和还原剂配入量。处理常规湿法炼锌浸出渣或铅银渣主要加入石灰石作熔剂,处理高温高酸浸出炼锌或直接浸出炼锌产出的铁渣时需加入石灰石和石英石作熔剂。配好的物料在混料器中混合均匀,通过输送设备送到炉顶,再通过炉顶加料口连续加入炉内,富氧空气通过炉子两侧的喷嘴喷入炉内进行熔炼,熔炼温度1 300~1 400℃。炉内分成粗铅层、冰铜层(原料含铜高时才有)和渣层。金、银、铅、铜进入粗铅,含银粗铅(或含银冰铜)沉入炉缸底部,经过虹吸口定时排放。炉渣进入烟化区进行烟化,锌、铟挥发进入烟气,烟气经过余热锅炉冷却、收尘器和脱硫装置净化后排放,在余热锅炉和收尘器底部收集得到次氧化锌烟尘。次氧化锌烟尘一般含锌45%~55%,含铟依据原料而定,作为湿法炼锌的原料回收其中的锌、铟。

采用侧吹炉处理锌浸出渣具有如下优点:

1.氧气侧吹炉设有熔池,还原产出的粗铅或铅冰铜沉入池底,银富集于粗铅或铅冰铜,铅、银、铜可以得到有效回收。从余热锅炉和收尘器中回收含铟次氧化锌。

2.冶炼过程在熔融状态下进行,喷入富氧空气形成强烈搅动,传质传热效果好,还原剂利用率高,与回转窑相比,燃料及还原剂用量可以节省50%以上(折合标煤计算)。用回转窑处理浸出渣,配入的焦粉率为50%,即每吨浸出渣需配入0.5 t焦粉,这是因为回转窑处理浸出渣是在半熔融状态进行冶炼,传质传热效果很差,导致有一半以上的还原剂根本没有参与反应直接进入窑渣,而富氧侧吹炉处理浸出渣配煤率仅25%~30%。

3.氧气侧吹炉密封性好,漏风率低。采用氧气浓度45%~85%的富氧空气,烟气量仅为回转窑的20%~30%,1台处理浸锌渣40 kt/a的回转窑每小时烟气量50 000~60 000 m3/h,1台处理浸锌渣100 kt/a的富氧侧吹炉的烟气量为25 000~30 000 m3/h,烟气量及烟气带走的热量大幅度减少,使冶炼过程的能耗大幅度降低。由于烟气量大幅度减少,SO2浓度提高到2.5%~3.5%,可以配入沸腾焙烧及其它烟气制酸系统回收SO2,减少烟气处理系统的建设成本和生产成本。

4.采用碎煤作燃料和还原剂,取代价格较高的焦粉和粉煤,生产成本降低。

5.氧气侧吹炉熔池部位采用铜水套,使炉子寿命延长至8~10 a,减少停产检修的成本,生产作业率大幅度提高。

6.设备处理能力大,床能力达到60~80 t/m2·d,占地面积小,具有环保、节能,有价金属回收率高等优点。

由于富氧侧吹炉技术具有降低能耗、改善环保、资源综合利用效果好、投资少、占地面积小的特点。未来,富氧侧吹炉技术将成为处理浸锌渣的先进技术普遍推广,逐步取代回转窑技术。

4 结 语

总之,锌浸出渣具有很高的回收利用价值,通过科学合理的方法处理,回收其中的有价金属,可以节省有色金属矿产资源消耗。从当前浸锌渣处理技术的发展现状可知,传统处理浸锌渣的湿法工艺和火法工艺,各有其优缺点。传统火法处理锌金属总回收率较高,流程简单,但其挥发窑维修量大,耐火材料消耗高,能耗大,作业环境条件差,劳动强度高,贵金属难以回收,同时产生大量低浓度SO2烟气,给尾气处理带来困难。传统湿法处理明显地提高了锌、铜、镉等有价金属的浸出率,渣率低,并富集了铅及贵金属,有利于贵金属的回收,而且其操作环境及劳动强度明显优于火法,其主要缺点是流程较长、渣未能达到固化目的,很容易造成环境污染。

锌浸出渣中有价元素的综合回收要综合考虑有价元素含量的差异,以及当地燃料、水、电和化学试剂的供应状况。从世界范围看,采用回转窑挥发工艺在浸锌渣的处理方面仍处于主导地位。由于富氧侧吹炉技术具有降低能耗、改善环保、资源综合利用效果好、投资少、占地面积小的特点,是该领域今后主要的发展趋势。随着矿产资源的逐渐减少,我国大量的锌浸出渣的综合利用已迫在眉睫,今后应最大限度地将其转化为二次资源、降低环境污染、减轻企业负担,达到经济效益、环境效益和社会效益的统一。

[1] 彭容秋.锌冶金[M].长沙:中南大学出版社,2010.4-7.

[2] 高宝军.锌冶炼技术现状及发展探讨[J].中国有色冶金,2008,(3):12-17.

[3] 姚芝茂,赵丽娜,徐成.锌冶金工业有价金属回收潜力与现状分析[J].中国有色冶金,2011,(1):49-54.

[4] 何醒民.我国湿法炼锌技术的发展与展望[J].工程设计与研究,2005,118:24-27.

[5] Hwa-Young Lee.Process for recovery of gallium from zinc residues[J].Transactions of the Institution of Mining and Metallurgy,Section C:Mineral Processing and Extract,1994,103:76-79.

[6] 《选矿手册》编委会.选矿手册(第八卷四分册)[M].北京:冶金工业出版社,1990.487-491.

[7] 黄开国,王秋风.从浸出渣中浮选回收银[J].中南工业大学学报,1997,28(6):530-532.

[8] 梅毅.回转挥发窑在锌浸出渣处理中的应用[J].有色金属设计,2003,(S1):113-118.

[9] 赵德铮,陈炳炎.浸没熔炼技术及其在锌渣处理上的应用[J].株冶科技,1989,17(3):12-13.

[10]未立清.利用旋涡炉处理锌浸出渣的试验研究[J].有色矿冶,2004,(6):16-19.

[11]姜涛,张亚平,黄柱成,等.从浸锌渣中综合回收有价元素的研究及实践[J].矿产综合利用,2002,(6):32-36.

[12]刘军,刘燕庭.富氧侧吹直接炼铅工艺研究与应用[J].中国有色冶金,2013,(1):34-37.

[13]刘燕庭,许怀军.富氧侧吹熔池熔炼铜镍矿[J].中国有色冶金,2011,(5):12-14.

Research Progress in Com prehensive Recovery Technology of Valuable Elements from Leaching Zinc Residue

LIU Yan-ting1,YAN Li2,HUANG Chun-lin2,GONG Zi-hao3

(1.Changsha Engineering and Research Institute Ltd.Of NonferrousMetallurgy,Changsha 410011,China;2.Hunan Research Academy of Environmental Sciences,Changsha 410004,China;3.Hunan Agricultural University,Changsha 410128,China)

The treatment of zinc leaching residue has become one of theworldwide problems in non-ferrous smelting process.This paper describes the characteristics and the treatment process of zinc leaching residue in detail,points out the advantages and disadvantages of each technologies and the trends of treating zinc leaching residue in future.

zinc smelting;zinc leaching residue;comprehensive recycling;energy conservation

TF803.2+1

:A

:1003-5540(2014)06-0044-05

2014-08-26

刘燕庭(1981-),男,工程师,主要从事有色金属冶金设计与咨询、含重金属固废处理与资源化利用等方面的研究。