提钛尾渣综合利用研究

2014-07-01黄荣嘉

黄荣嘉

(广西壮族自治区环境保护科学研究院,广西南宁 530022)

·冶 金·

提钛尾渣综合利用研究

黄荣嘉

(广西壮族自治区环境保护科学研究院,广西南宁 530022)

四川攀钢集团高炉残渣经提钛处理后生成主要由铝酸钙、尖晶石组成的提钛尾渣。提钛尾渣Al2O3含量高,铝硅比高,但高CaO含量导致其Al2O3溶出率低,不宜单独采用拜耳法处理。将提钛尾渣作为铝土矿溶出过程添加剂,可替代石灰,同时能够有效利用提钛尾渣中氧化铝资源,给提钛尾渣综合利用找到了新的处理思路。

提钛尾渣;铝酸钙;拜耳溶出

四川攀钢集团生产过程产出大量提钛尾渣,为含钛高炉渣经过高温(1 800℃)提钛后的尾渣,主要成分为Al2O3,含量52%~58%,铝硅比A/S达10~16,是一种潜在的含铝资源。但同时渣中含有22%~37%的CaO。其物相主要为铝酸钙、尖晶石,不同于一般铝土矿成分。

针对该提钛尾渣的综合利用已有相关研究,李有奇[1]等以提钛尾渣为原料,添加活性CaO制得性能优良、无氟无污染的超低硫钢用精炼脱硫剂,但提钛尾渣本身脱硫性能差,在不添加CaO时提钛尾渣作为精炼脱硫剂起不到脱硫作用;李胜[2]等以提钛尾渣和工业氧化铝为原料,通过浇注成型得到六铝酸钙-镁铝尖晶石多孔材料,但整个过程耗时长,需经高温热处理,且制得的材料使用量有限;汪朋[3]等以提钛尾渣为结合剂,电熔棕刚玉颗粒、电熔白刚玉细粉、α-Al2O3微粉和SiO2微粉为原料配制刚玉基浇注料,但会使刚玉浇注料需水量增大,且大量添加提钛尾渣会使耐压强度下降;又通过对提钛尾渣水化性能的研究[4],发现提钛尾渣水化强度比CA50和Secar71水泥要差,但可通过延长养护时间等措施增加水化强度。需要注意的是,现有研究虽然使得提钛尾渣的利用成为可能,但通常需要额外添加添加剂或需要经过复杂、长时间、高耗能的步骤,且提钛尾渣在实际使用中用量不大,目前主要还是采取堆放渣场的方式处理这种提钛尾渣,既占用大量场地,同时也是一种资源浪费,需要寻找适当方法解决提钛尾渣中氧化铝的资源化利用问题。

为实现提钛尾渣的高效资源化综合利用,根据提钛尾渣A/S高、Al2O3含量高的特点,采用拜耳法湿法处理提钛尾渣,以期充分利用其中的Al2O3,给攀钢提钛尾渣的综合利用寻找一条新的经济高效的利用途径,同时解决废渣堆积、外排带来的环境问题,实现经济效益和环境效益的有机统一。

1 实验原料与方法

1.1 原料

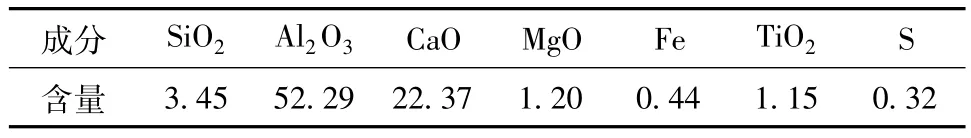

攀钢提钛尾渣取自生产现场,经破碎、磨细后过200目筛备用。化学成分分析结果见表1,物相组成如图1所示。由表1可知,该提钛尾渣Al2O3含量达52.29%,同时SiO2含量仅为3.45%,A/S高达15.16,但其中CaO含量达22.37%。单从氧化铝含量和铝硅比看,已经超过国内氧化铝厂使用的一水硬铝石原料标准,是一种优质的含铝资源。

表1 攀钢提钛尾渣化学成分 %

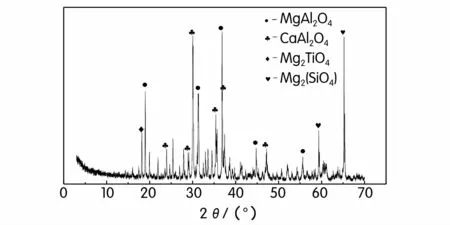

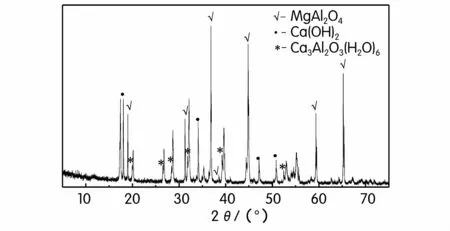

由图1可知,提钛尾渣主要矿物为铝酸钙和尖晶石。

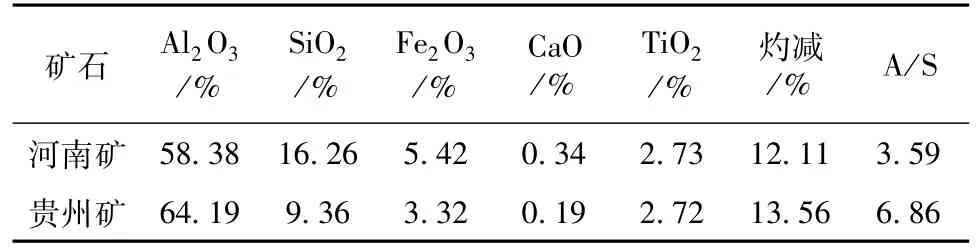

实验采用分别来自河南和贵州的品位不同的一水硬铝石型铝土矿,考察用提钛尾渣替代石灰对其氧化铝溶出的影响。两种矿石均经振动磨磨细后过200目筛备用。矿石化学成分分析结果见表2。

图1 提钛尾渣XRD分析图

表2 铝土矿化学成分

由表2可知,两种矿石中河南矿Al2O3含量和A/S低,其中A/S仅为3.59,与当前部分氧化铝厂拜耳法处理的低品位矿石相当;贵州矿石Al2O3含量为64.19%,A/S为6.86,达到目前氧化铝厂实际生产中高品位铝土矿标准。

实验用石灰由分析纯氢氧化钙于马弗炉内900℃煅烧2.5 h制得。

铝酸钠循环母液由工业氢氧化铝(Al(OH)3含量≥98%)和工业氢氧化钠(NaOH含量≥96%)在不锈钢容器中加热溶解,配入一定量分析纯碳酸钠制得。

1.2 实验方法

按实验需求,称取一定质量提钛尾渣或石灰、矿石加入150 mL钢弹,同时加入100 mL预先配制的循环母液,并加2个Φ15 mm和4个Φ8 mm钢球。钢弹密封后放入达到设定温度的XYF-6型钢弹型高压釜(加热介质为熔盐)中溶出指定时间后取出钢弹水冷,溶出浆液经抽滤、洗涤,分别得到溶出液和赤泥。溶出液稀释定容后分析其中氧化铝、苛性碱浓度,赤泥在(100±5)℃烘箱中24 h干燥后称重,分析其组成。

1.3 分析方法

溶液及溶出渣中氧化铝含量分析采用EDTA络合滴定法测定,溶出渣物相采用Rigaku-TTRⅢ型X射线衍射仪进行衍射分析。

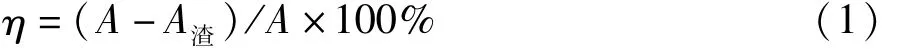

溶出过程氧化铝溶出率计算式:式中:A为加入的Al2O3总量/g;A渣为溶出后进入渣相的Al2O3量/g。

2 提钛尾渣拜耳法溶出过程研究

铝硅比是衡量铝土矿质量的主要标准,通常铝土矿的Al2O3理论溶出率按式(2)计算:

式中:A为铝土矿中Al2O3含量/g;S为铝土矿中SiO2含量/g。

提钛尾渣Al2O3含量高、A/S高,按式(2)及其化学组成计算,提钛尾渣的氧化铝理论溶出率η理高达93.4%,故首先将提钛尾渣视为一种含氧化铝原料,采用拜耳法高温溶出工艺处理,考察其中Al2O3的溶出性能。

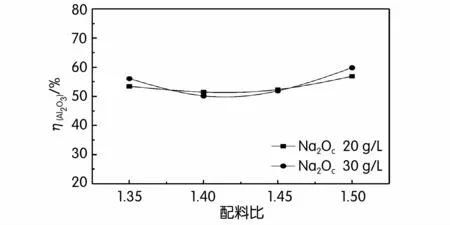

在溶出温度260℃,溶出时间60 min,循环母液苛性氧化钠浓度ρ(Na2Ok)为223.05 g/L,溶液氧化钠与氧化铝摩尔比αk为2.88,以氧化钠计的碳酸钠浓度ρ(Na2OC)分别为20 g/L和30 g/L时,考察了不同提钛尾渣配料分子比(α配分别为1.35、1.40、1.45、1.50)对Al2O3溶出率的影响。实验结果如图2所示。

图2 配料分子比对提钛尾渣溶出率的影响(母液ρ(Na2Ok)=223.05 g/L,αk=2.88;260℃;60 min)

由图2可知,提钛尾渣在260℃的温度下溶出,其中氧化铝溶出率只有55%左右,与按(2)式计算的理论溶出率相差较大。配料分子比α配对氧化铝溶出率影响不明显。

由于(2)式是基于矿石中SiO2完全生成铝硅酸钠(Na2O·Al2O3·1.7SiO2·n H2O),并进入溶出渣,其中Al2O3和SiO2的重量相等,即A/S=1为前提。若溶出渣物相最终组成不是Na2O·Al2O3·1.7SiO2· n H2O,则氧化铝理论溶出率计算式也不同[5]。

对提钛尾渣在上述实验条件下经拜耳高温溶出渣物相组成进行XRD分析,结果如图3所示。

由图3可知,攀钢提钛尾渣溶出渣主要物相是3CaO·Al2O3·6H2O和部分Ca(OH)2,而不是钠硅渣,与一般铝土矿溶出渣物相不同,因而Al2O3的理论溶出率计算公式也不能按(2)式计算。若假定提

图3 循环母液ρ(Na2OC)20 g/L溶出渣物相组成(α配=1.5;母液ρ(Na2Ok)=223.05 g/L,αk=2.88;260℃;60 min)

钛尾渣中CaO在溶出后全部生成3CaO·Al2O3· 6H2O,则提钛尾渣Al2O3理论溶出率可按下式(3)计算:

式中:A为100 g提钛尾渣中含Al2O3量/g;C为100 g提钛尾渣中含CaO量/g。

计算的理论溶出率为74.03%。考虑到溶出渣物相中还有镁铝尖晶石MgAl2O4,氧化铝的理论溶出率还要更低(计算得η(Al2O3)理=68.17%)。同时由于溶出条件变化可能导致生成的溶出渣中铝酸钙具体组成变化,提钛尾渣Al2O3理论溶出率可能更低,这与实验所得数据相吻合。

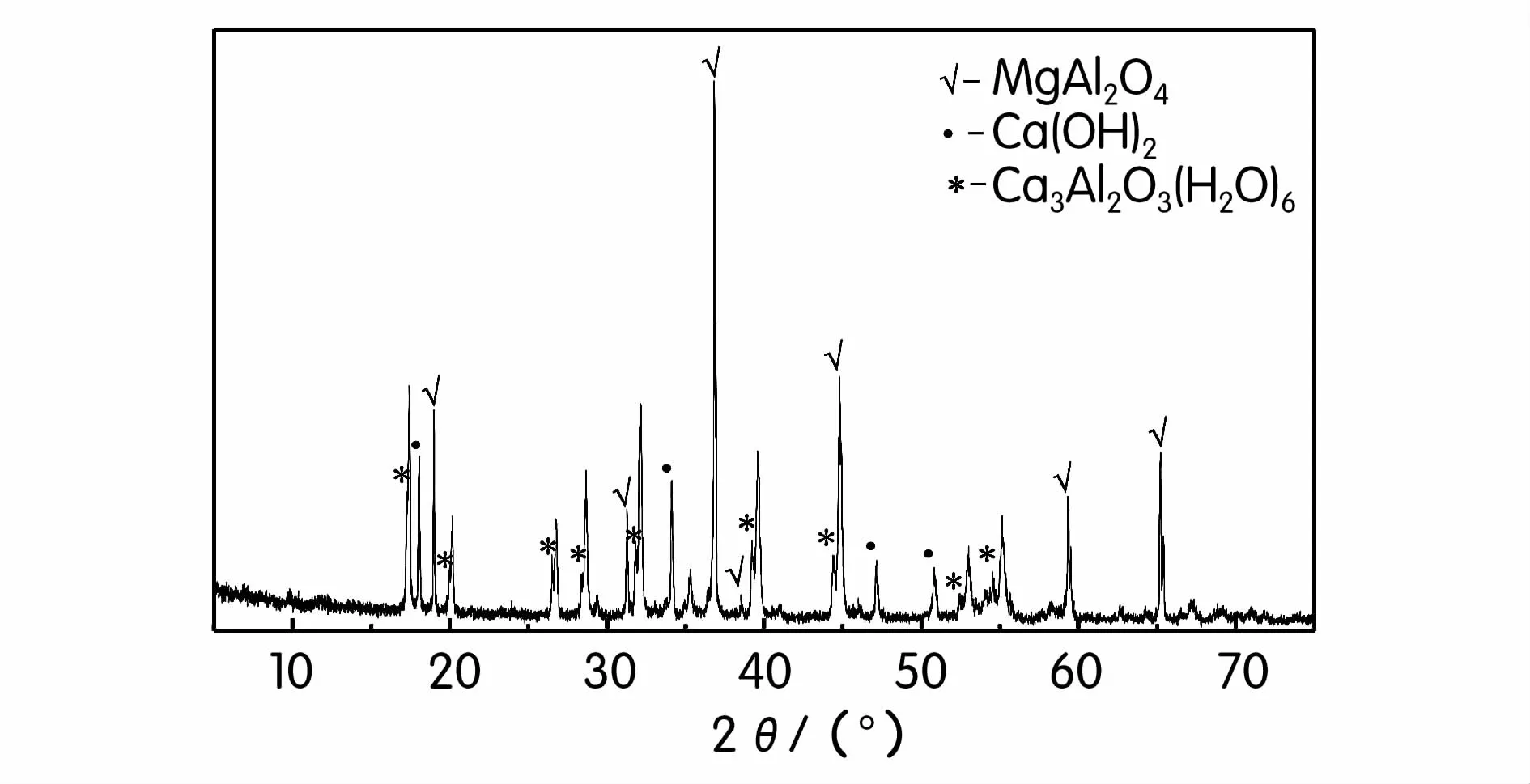

根据Na2O-Al2O3-CaO-CO2-H2O系相图,在较高碱浓度下,3CaO·Al2O3·6H2O的稳定区很大[6],通过调整溶液碳碱浓度使平衡固相落在CaCO3稳定区被证明是难以实现的,如图4中XRD分析结果所示,升高母液碳碱浓度到ρ(Na2OC)=30 g/L时,溶出渣中物相还是3CaO·Al2O3·6H2O。

由于其Al2O3理论溶出率低,实际溶出率最高仅59.83%,渣量也不足以满足建设氧化铝厂的需求,此类提钛尾渣不宜单独采用现有拜耳法高温溶出工艺处理。

图4 循环母液ρ(Na2OC)30 g/L溶出渣物相组成(α配=1.5;母液ρ(Na2Ok)=223.05 g/L,αk=2.88;260℃;60 min)

3 提钛尾渣代替石灰用于铝土矿溶出实验

由前述可知,在高压溶出(260℃)条件下,提钛尾渣中Al2O3虽充分溶出,但由于提钛尾渣中含有较多的CaO,导致其单独采用拜耳法工艺处理时氧化铝溶出率低。而在一水硬铝石型铝土矿拜耳法溶出生产过程中,通常需要添加石灰来辅助溶出,以消除铝土矿中钛矿物的危害[7,8],受此启发,研究了将提钛尾渣加入到一水硬铝石型铝土矿拜耳法高压溶出过程中,代替石灰的可行性。

一般认为,石灰对铝土矿溶出的促进作用主要是石灰中CaO消除了铝土矿中钛矿物危害的缘故,故在对比提钛尾渣和石灰对铝土矿氧化铝溶出的影响时首先考虑在CaO含量相同的情况下的结果。比较了不同品位铝土矿在同等CaO含量下添加提钛尾渣和石灰的溶出效果对比实验,考察总体Al2O3溶出率η(Al2O3)及添加提钛尾渣时提钛尾渣自身Al2O3溶出率η(Al2O3)渣。其中η(Al2O3)渣按式(4)计算:

式中:A总为提钛尾渣中Al2O3含量与铝土矿中Al2O3含量之和/g;m矿为添加相同CaO含量下铝土矿中Al2O3溶出量/g;A渣为提钛尾渣中Al2O3含量/g。

式中:A矿为铝土矿中Al2O3含量/g;ηC为添加相同CaO含量石灰溶出时铝土矿中Al2O3溶出率/%。

在溶出温度260℃,溶出时间60 min,添加石灰或提钛尾渣中CaO量分别占配矿量的3.60%、7.15%、10.00%下进行实验,河南矿、贵州矿实验结果分别见表3、表4。

由表3可知,在给定实验条件下,添加相同CaO含量的提钛尾渣和石灰取得的Al2O3溶出效果相近;添加提钛尾渣时η(Al2O3)渣是CaO量占配矿量10.00%时,η(Al2O3)渣比添加剂CaO量占配矿量3.60%时高,与η(Al2O3)的变化规律相反。这是因为河南矿本身A/S低,提钛尾渣添加量增大相当于降低了溶出体系液固比,液固比减小后相对溶液的粘度也较大,而高温下溶出反应是受扩散过程控制,在溶出时间为60 min时,矿石与溶液不能充分反应,导致Al2O3溶出率较低;但提钛尾渣添加量增大同时提升了总体的A/S,体系液固比降低使η(Al2O3)降低,但在体系A/S提高的情况下,本身高A/S的提钛尾渣中Al2O3却能更好地溶出。

表3 河南矿添加同等钙量提钛尾渣和石灰溶出效果对比

表4 贵州矿添加同等钙量提钛尾渣和石灰溶出效果对比

由表4可知,对贵州矿的拜耳法溶出而言,添加提钛尾渣与添加石灰氧化铝溶出效果相当,添加剂CaO含量过多时Al2O3溶出率下降;同时注意到,与河南矿溶出结果不同,添加剂CaO含量低,即添加提钛尾渣量不大时η(Al2O3)渣较高。这是因为贵州矿本身A/S较高,增大提钛尾渣添加量对体系铝硅比提升不明显,反而会因添加量增大造成体系液固比降低,氧化铝溶出率降低。

在以上实验结果中,η(Al2O3)渣是在假定添加的石灰全部为活性CaO的前提下,根据提钛尾渣及河南矿、贵州矿石化学组成和实验所得η(Al2O3),按式(4)、(5)计算所得。因实际石灰不全为活性CaO,根据实验结果CaO过量会阻碍Al2O3溶出,造成Al2O3溶出率下降,实际的η(Al2O3)渣应较表3、表4中低一些,但表3、表4结果中揭示的规律仍然适用。

由以上结果可知,添加相同CaO含量提钛尾渣和石灰对一水硬铝石型铝土矿氧化铝溶出效果相近,但由于其它杂质的存在,在添加与石灰相同CaO含量提钛尾渣时不可避免地导致溶出赤泥量增大。故还需考查在减少提钛尾渣添加量的情况下,能否达到理想的铝土矿氧化铝溶出效果。

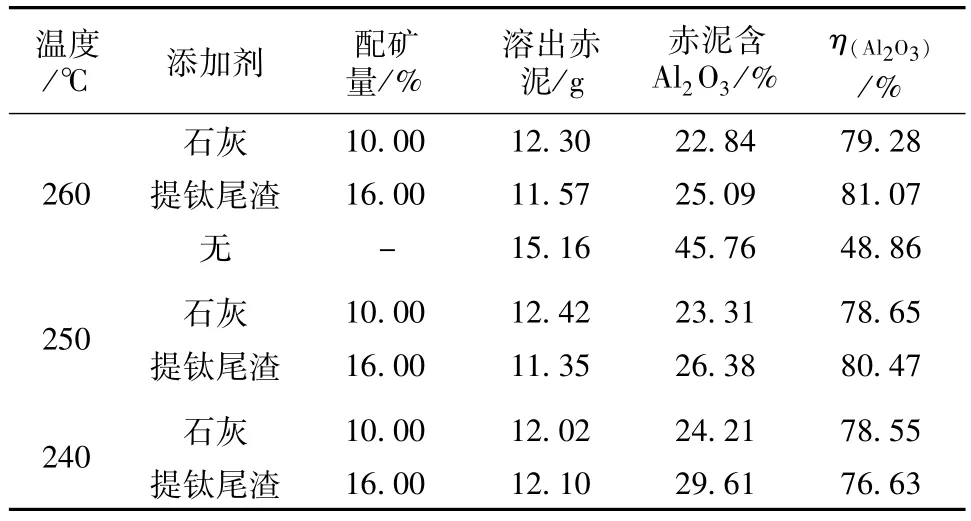

用河南矿在260℃下分别添加占配矿量16.00%的石灰及提钛尾渣(其中提钛尾渣中CaO占配矿量3.58%)溶出,循环母液ρ(Na2Ok)为270.67 g/L,αk2.83;在250℃、240℃下分别添加占配矿量10.00%的石灰及占配矿量16.00%的提钛尾渣溶出,溶出时间60min。循环母液ρ(Na2Ok)为267.84 g/L,αk2.88。溶出实验结果见表5。

表5 河南矿添加提钛尾渣和石灰溶出效果对比

由表5可知,对于Al2O3含量低、矿石A/S低的河南矿,添加提钛尾渣与添加石灰一样对Al2O3溶出有促进作用,Al2O3溶出率比不添加添加剂要高。同时注意到,对于这类低品位铝土矿,在250℃及以上添加提钛尾渣溶出时Al2O3溶出效果甚至比添加石灰更好;由于提钛尾渣自身Al2O3的溶出,可以在CaO量比添加石灰时少很多的情况下取得相近的Al2O3溶出效果,且溶出赤泥量较少。

用贵州矿分别添加占配矿量10.00%的石灰及占配矿量16.00%的提钛尾渣,在260℃,250℃,240℃温度条件下溶出,溶出时间60 min。其中循环母液ρ(Na2Ok)为267.84 g/L,αk2.88。溶出实验结果见表6。

由表6看出,对Al2O3含量、A/S较高的贵州铝土矿拜耳法溶出,Al2O3溶出率普遍比河南矿高,总体而言添加提钛尾渣与添加石灰效果相当,在250℃以上添加提钛尾渣能得到更高的Al2O3溶出率,且添加提钛尾渣溶出时赤泥量较少。

表6 贵州矿添加提钛尾渣和石灰溶出效果对比

由以上对于河南矿、贵州矿两种矿石溶出添加提钛尾渣和石灰对比实验可知,对于Al2O3含量、A/S各不相同的铝土矿,不同溶出温度下添加提钛尾渣与添加石灰效果相当,证明利用提钛尾渣中CaO消除铝土矿中钛矿物的危害是可行的,且由于提钛尾渣本身所含氧化铝也在过程中溶出,可以通过添加含较低CaO量的提钛尾渣取得与添加高CaO量石灰相近的氧化铝效果,同时减少溶出赤泥量。

用提钛尾渣代替石灰用于铝土矿溶出,整个流程操作简单,能够利用现有拜耳法工艺,同时可以利用提钛尾渣中Al2O3,实现提钛尾渣的大量处理,很好地解决了提钛尾渣的经济利用的难题。

4 结 论

1.对提钛尾渣的拜耳法直接溶出结果表明,采用拜耳法高温溶出工艺处理提钛尾渣,提钛尾渣中Al2O3溶出率最高仅59.83%;通过XRD分析提钛尾渣溶出赤泥物相组成,明确了在最终产物全部为3CaO·Al2O3·6H2O和少量MgAl2O4时,提钛尾渣中氧化铝理论溶出率仅为68.17%。故提钛尾渣不宜单独采用拜耳法工艺处理。

2.提钛尾渣代替石灰用于铝土矿溶出实验证明对不同矿石拜耳法溶出,添加提钛尾渣与添加石灰溶出实验结果相当。同时提钛尾渣自身氧化铝也能很好地溶出,添加提钛尾渣可以以较少的CaO添加量达到与添加高CaO的石灰相同的氧化铝溶出效果。这为实现提钛尾渣资源化利用找到一条新的处理思路。

[1] 李有奇,柯昌明,甘霖,等.基于攀钢含钛高炉渣提钛尾渣的精炼脱硫剂研究[J].钢铁钒钛,2008,29(4):26-31.

[2] 李胜,李友胜,李鑫,等.利用提钛尾渣制备六铝酸钙-镁铝尖晶石多孔材料[J].耐火材料,2010,(2):100-103.

[3] 汪朋,韩兵强,柯昌明,等.攀钢高炉提钛尾渣结合刚玉浇注料性能研究[A].中国金属学会耐火材料分会,耐火材料分会青年工作委员会.第十一届全国耐火材料青年学术报告会论文集[C].武汉:中国金属学会,2008.120-122.

[4] 汪朋,韩兵强,韩彦蕾,等.攀钢高炉渣提钛后尾渣水化性能研究[J].硅酸盐通报,2009,27(6):1 208-1 211.

[5] 程立,黎曼.拜耳法氧化铝的理论溶出率[J].贵州工业大学学报(自然科学版),1991,3:12.

[6] 杨重愚.氧化铝生产工艺学[M].北京:冶金工业出版社,1993.

[7] Zeng L,Li Z.Dissolution behavior of aluminum,silicon,and iron of diaspore concentrate in NaOH-NaAl(OH)4solutions at elevated temperature[J].Industrial&Engineering Chemistry Research,2013,52(51):18 429-18 439.

[8] Xu B A,Giles D E,Ritchie IM.Reactions of lime with aluminatecontaining solutions[J].Hydrometallurgy,1997,44(1):231-244.

Research on Com prehensive Utilization of Slag Extracted Titanium

HUANG Rong-jia

(Scientific Research Academy of Guangxi Environmental Protection,Nanning 530022,China)

Panzhihua Iron and Steel Co.blast furnace slag extracted titanium ismainly composed of calcium aluminate and spinel.The content of alumina and alumina-silica ratio of slag extracted titanium is high enough.But the high content of calcium oxide lead to the low rate of dissolution of alumina in Bayer process of slag extracted titanium.So it is not suitable to use Bayer process to deal with slag extracted titanium singly.A new addition of bauxite dissolution using slag extracted titanium can be used to replace lime.And the alumina of slag extracted titanium can be effective utilization at the same time.A new idea of comprehensive utilization of slag extracted titanium is developed through this paper.

slag extracted titanium;calcium aluminate;bayer process

TF821

:A

:1003-5540(2014)06-0020-05

2014-05-26

黄荣嘉(1988-),男,硕士,主要从事环境影响评价、有色金属冶金研究工作。