全路面起重机传动系统的匹配性能改进

2014-06-30刘利宝蔡言龙郭增彩

刘利宝,张 洪,蔡言龙,郭增彩

LIU Li-bao, ZHANG Hong, CAI Yan-long, GUO Zeng-cai

(太原科技大学 机械工程学院,山西 太原 030024)

全路面起重机的传动系统采用多轴驱动,在实际行驶过程中,由于功率损失及传动振动的影响,都存在动力匹配不良的现象。原因主要有:①现场测试手段和计算工具的落后,难以对多种方案进行计算比较;②对于车辆性能的评价多数是凭借主观判断得出。传动中出现的多轴匹配不良的现象经常出现,会导致某个轮胎较早的磨损破坏,进而连带其它轮胎较早受到破坏,从而影响了整车的行驶性能。为减少这种不良现象,本文以某六轴全路面起重机的传动系统为研究对象,通过仿真分析对传动系统提出改进,具有一定的实用价值。

1 全路面起重机传动系统

1.1 整车传动路线

全路面起重机传动系统总体传动路线如图1所示。该型全路面起重机采用的是3轴驱动的方式,整个系统的动力由发动机提供,经变速器变速后传给分动器输入轴,再由分动器输入轴经中间轴分别传给分动器的前、中、后输出轴,进而经过传动轴分别传给前、中、后驱动桥,最后传给各自的驱动轮胎驱动车辆前行。

1.2 分动器

图1 传动系统总体传动路线

为满足传动系统的3轴驱动,该分动器采用的是“一进三出”的形式,由输入轴经中间轴分别传递给前、中、后3个输出轴,其具体结构如图2所示。

图2 分动器组合

1.3 差速器

差速器包括轮间差速器和轴间差速器两部分,轮间差速器用于车辆转弯时驱动轮两侧车轮的不等速旋转以减轻轮胎磨损;轴间差速器使得各驱动桥能以不同角速度旋转,以降低各驱动桥上驱动轮的滑转磨损,该差速器具体结构如图3所示。

图3 差速器

2 动力学设置与分析

2.1 动力学设置

将建立的三维全路面起重机模型导入ADAMS中生成多体动力学模型。然后对几何模型施加各种约束,从而形成表达系统动力学特性的模型如图4所示,其中第二、五、六桥为驱动桥。

图4 多体动力学模型

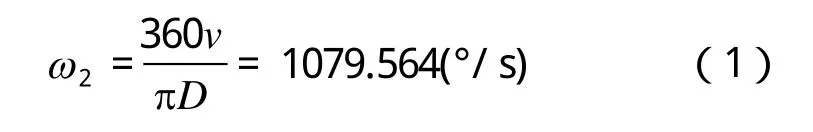

该模型采用的是分动器拨叉置于左位,即左结合齿轮啮合,右结合齿轮空转,因而分动器的一级传动比iPD1=Z2/Z1=38/45=0.844;分动器二级、三级传动比为iPD2=iPD3=Z4/Z3=Z5/Z3=38/32=1.1875,这样前、中、后驱动桥主动锥齿轮输入转速理论相等。其中,前中后驱动桥的主减速器传动比为iq前=3.2,iq中=3.43,iq后=3.25。设车辆行驶方向为x轴正向,垂直向上为z轴正向,重力垂直z轴向下,采用右手坐标系。考虑到该工程车辆行驶环境,设置车速v=40km/h。由此求得车轮的输出角速度ω2为

式中D为车轮直径,D=1180mm。

由分动器一、二级及中驱动桥主减速器传动比可得分动器输入轴的转速ω1为

由此设定分动器输入轴的转速ω1=4000°/s。由分动器一级、二级、三级传动比及前、中、后驱动桥主减速器的传动比得到前、中、后驱动桥输出轴的计算角速度ω前、ω中、ω后分别为

2.2 输出结果及分析

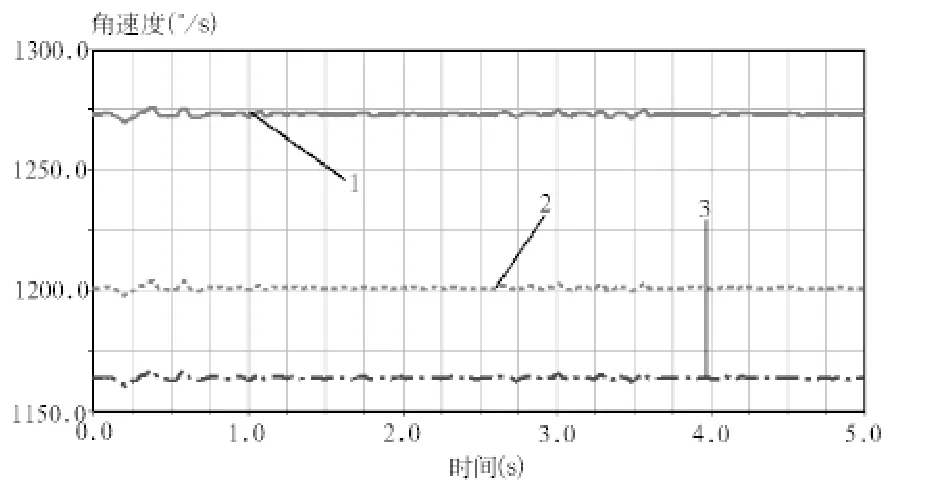

设置仿真时间为5s,仿真步数为50,得到分动器前、中、后输出轴的角速度曲线如图5所示。

图5 前、中、后驱动桥输出轴角速度

由图5可知,前、中、后驱动桥输出轴角速度均值分别稳定在 1273.19°/s、1164.06°/s、1201.37°/s,且起初有较大的波动,这也是由于该车辆起步时地面与轮胎瞬时摩擦冲击加速度及传动轴的冲击振动所致,随着车速提高至匀速行驶而使各驱动桥输出轴角速度在均值附近以很小幅度波动,这是由于路面条件及车辆本身机构配置及安装误差所致,比较符合实际车辆运行工况。

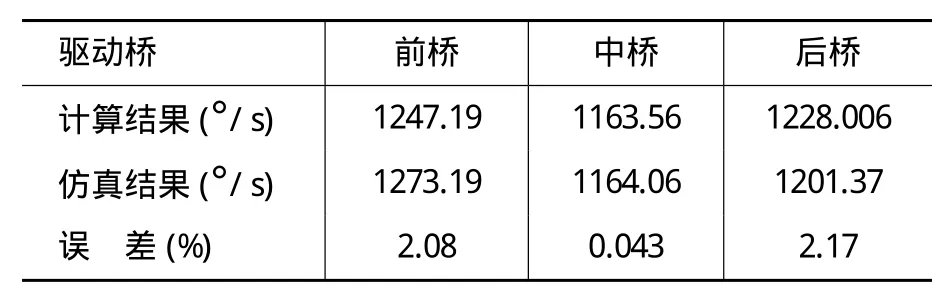

对计算结果和仿真结果进行对比,如表1所示,前、中、后驱动桥输出轴角速度的仿真值与计算值的误差分别为2.08%、0.043%、2.17%,这对于大型全路面起重机来说,误差在允许范围内。

表1 计算与仿真结果对比

2.3 性能改进

由图5可以看出,3个驱动桥输出轴角速度并不相同,当全路面起重机长时间行驶时,会因为3个驱动轮转速不同步,给驱动轮胎造成严重磨损,降低轮胎使用寿命,由此也会造成相当一部分功率损失。

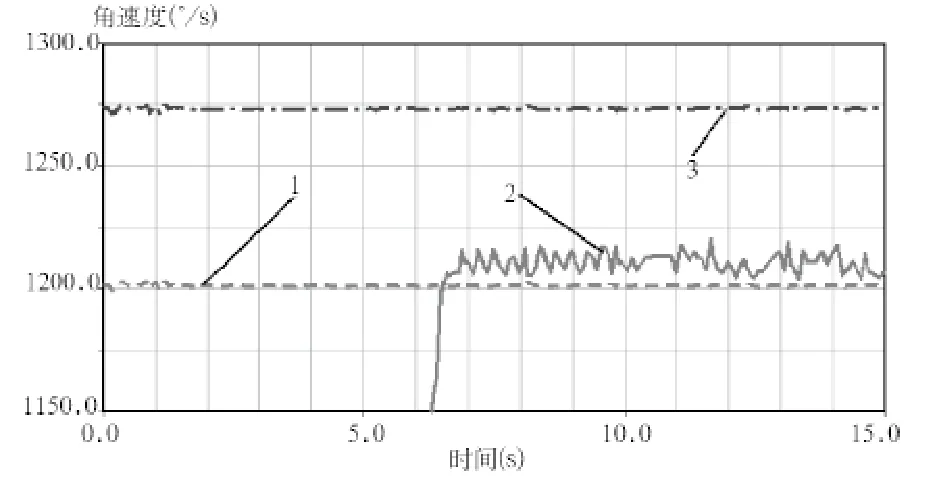

由于轴间差速器具有平衡轴间功率损失的功能,下面分别对分动器与前驱动桥之间的传动轴上加装前轴间差速器;对分动器与中驱动桥之间的传动轴上加装中轴间差速器。在仿真条件及设置不变的情况下,分别对加装前、中轴间差速器后的整车仿真,得到前、中、后驱动桥输出轴角速度分别如图6和图7所示。

图6 加装前轴间差速器后前、中、后驱动桥输出轴角速度

图7 加装中轴间差速器后前、中、后驱动桥输出轴角速度

加装轴间差速器后3个驱动桥输出轴间的转速差如表2所示。

表2 驱动桥转速性能

由图6和图7,结合表2可以看出,加装轴间差速器后,3个驱动桥输出轴之间的转速差明显减小,而且加装前轴间差速器后,减小转差效果更明显,由此可知在尽量不损失动力的前提下,优先采用加装前轴间差速器,能更好地减轻轮胎磨损,降低功率损失。

3 结 论

本文在对全路面起重机进行简化的基础上,经检验该整车仿真输出数据与理论计算值基本相符,验证了模型的正确性。在对整车加装轴间差速器后,降低了驱动桥输出轴间转速差,从而降低轮胎的磨损,提高其使用寿命,尤其加装前轴间差速器后效果更加明显。这对改善发动机与传动系统之间的匹配特性,提高整车性能的深入研究提供了方法与指导。 O

[1]林慕义,张福生.车辆底盘构造与设计[M].北京:冶金工业出版社,2007.

[2]管 欣,卢萍萍,詹 军.多轴全轮驱动车辆动力传动系统模型的建立与应用[J].汽车工程,2011,33(3):183-187.

[3]李 杰,孙传祝,李发家.沙滩摩托车传动系前桥的建模及初步仿真[J].小型内燃机与摩托车,2009,38(3):5-8.

[4]杨瑞峰.汽车试验场概述[J].轮胎工业,2008,28(12):757-766.