基于DEFORM 的刀具几何参数与切削力关系的研究*

2014-06-29魏效玲王剑锋

魏效玲,王剑锋

(河北工程大学 机电工程学院,河北 邯郸 056038)

0 引言

金属切削时,刀具切除工件上的多余金属所需要的力称为切削力。它的主要来源有以下几个方面:一是使工件产生塑性变形;二是同时刀具在工件表面移动需要平衡其摩擦力;影响切削力的因素是多方面的,本文主要研究刀具的几何参数给切削力带来的影响。本文中作者以镍基合金Inconel718 为材料载体,以DEFORM 为有限元仿真平台,分析不同刀具几何角度下对切削力的影响,从而帮助技术人员更好地提高加工效率,同时与相关文献作和实际切削情况对比,间接证明仿真模型的有效性。

DEFORM 常用于分析和仿真金属材料的成形以及在热处理条件下材料的物理性能变化。使用有限元软件在计算机上进行仿真模拟,可以极大地辅助工程师分析和了解材料成型过程,可以减少昂贵的现场试切削生产材料和人工成本,并缩短产品的研发周期,提高企业效益。

1 切削仿真模型的建立

1.1 工件和刀具的几何模型的建立

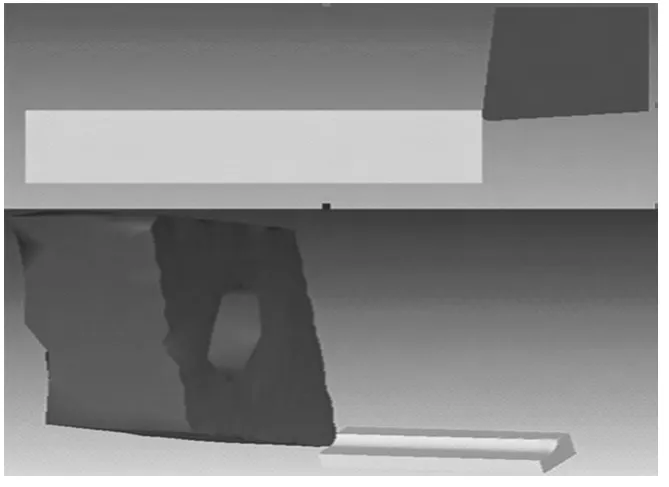

图1 为在DEFORM 环境下,Inconel718 切削有限元几何模型。为了节省仿真时间,在分析刀具前角和后角对切削力影响时,可在二维平面下进行。在DEROM2D 中,刀具可以直接输入参数定义如图2,在本文中,作者分析前、后角两组不同数据对切削力的影响,如表1 (其它参数保持不变)。

图1 切削有限元模型(上:2D 下:3D)

图2 刀具参数的定义

表1 前、后角参数表

在DEFORM-2D 二维平面环境下,仅能对前后角的值进行改变。若需要改变主偏角和刃倾角的取值,观测它们对主切削力的影响,则需要在DEFORM-3D中建立切削模型,如图1。

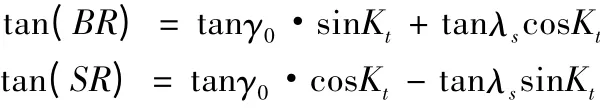

DEFORM-3D 中刀具的几何参数是通过改变刀架(Tool Holder)参数来确定的,如图3 所示。

图3 刀具工作角度的确定

三维仿真中,刀具的角度的设定比较麻烦,因为美国的刀具与国内的标准不同,两者存在一定的换算关系。DEFORM-3D 中是通过改变刀架的参数从而来改变切削角度的。Bake rake angle(BR)和Side rake angle(SA)与主偏角、前角、刃倾角之间的换算关系[2]如下:

上式中Kt为主偏角,γ0为前角,λs为刃倾角。

将所需的Kt、γ0、λs代入上式,便可得到BR,SR的取值。

1.2 刀具和工件材料模型的建立

刀具及工件的材料都取自于DEFORM 的材料库,材料类型也可通过外部文件导入。刀具材料为WC 硬质合金,工件材料为IN718_machining-AMTC 即镍基合金Inconel718,密度ρ = 8240kg/m3,弹性模量E=199GP,泊松比μ= 0.3。

1.3 切削模型的网格生成及网格自动重划

本文中作者将刀具划分25000 个网格。对工件的网格大小划分使用绝对尺寸大小,定义最小值为进给速度的30%(即当进给速度为0.1mm/rev 时,网格尺寸为0.03mm)。当网格划分的数量越多,密集程度越大的时候,仿真结果越精确,在本例中,工件接近刀具工作区,网格数量相对更密集,但是网格数量越多,仿真时间也相对较长,计算机运行复杂度也越高[3-4]。所以往往选取适当的网格大小值,使仿真时间和精度达到一个平衡值。

在分析Inconel718 切削过程的时候,由于材料会发生塑性型变,前处理生成的网格会因为刀尖的切入而发生网格破坏,也就是边界网格会与刀刃边发生干涉现象,因此,如果一直用大小不变的网格划分,将影响其切削仿真精度,所以当所划分的网格变形到边界条件时,就要中止当前的运算,对工件的网格进行重新划分,然后再进行接下来的计算[5]。这就是为什么切削有限元仿真往往计算机需要很高的硬件运算要求和较长的运算时间。

1.4 其它仿真参数设置

本文中切削速度均取200m/min,切削深度取5mm,进给速度为0.15mm/rev。环境温度为25℃,切削液热对流系数为0.03 N/sec/mm/℃,刀具与工件之间剪切摩擦系数为0. 6,其热对流系数为45 N/sec/mm/℃。为缩短仿真时间,仿真步骤为1000。

2 刀具几何参数对切削力的影响

2.1 前角、后角对切削力的影响

由实际生产可知,前角对切削力的影响是最大的,由于前后角的分析在平面DEFORM-2D 仿真中进行,故只能得出其主切削力与进给力。前角的取值分别为-20°,-10°,0°,10°,20°。

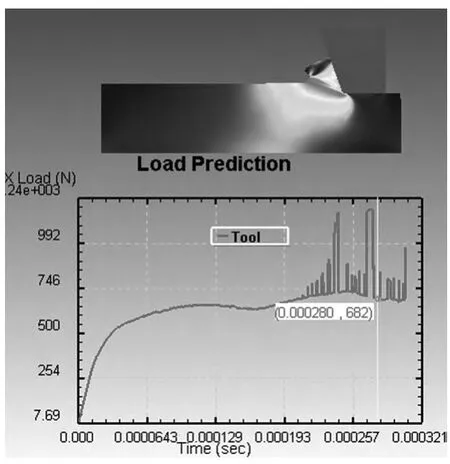

图4 中的曲线函数为前角为20°时,主切削力的变化情况,我们可以从图中发现切削力开始从0 上升,而后处于一个较为平稳的状态,接着再有一个急速的下降,然后又恢复到稳定值。曲线上方为切削仿真的过程,我们可以通过这个图来解释上述切削力骤降又恢复到稳定值的情况。当刀刃工作到图所示位置时由于前角较大,切削容易从前刀面排出,形成的切屑达至一定长度之后开始发生断裂情况,导致切削力骤然减小,但是随后对接下来的材料继续积压,又形成了一个新的切削过程,所以主切削力又恢复到一恒定值附近波动。

图4 前角为20°时主切削力变化及切削过程

图5 前角为-20°时主切削力变化及切削过程

图5 为刀具前角为-20°时的切削情况,切屑发生了挤压堆积的情况,切屑不能顺利地沿前刀面流出,阻力增大,导致切削力大大增加。

图6 切削力与前角取值的函数关系

从图6 可知主切削力随前角角度的增加呈线性减小,因为前角增大,剪切角也增大,同时切屑阻力减小。在前角为0 的时候,切屑对前刀面的力呈水平方向,故此时的进给力是最小的。

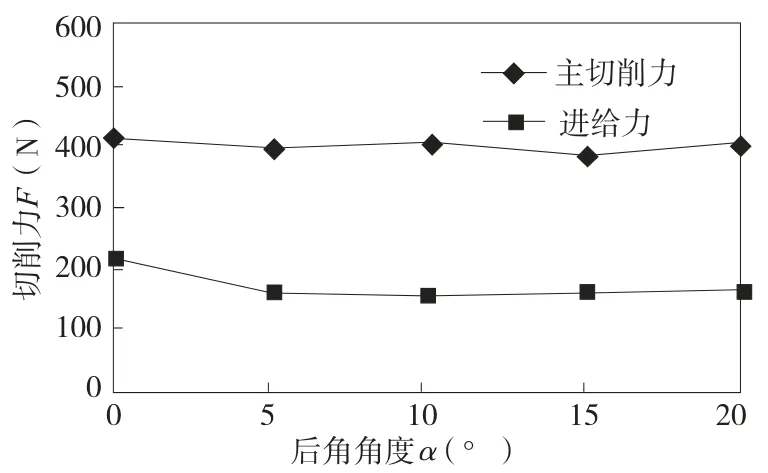

图7 切削力与后角取值的函数关系

图7 为切削力与后角取值的函数关系,后角的改变对切削力的影响不大,后角的增大,主要导致的就是后刀面与工件加工表面的间隔增加,工件与后刀面的正压力减小,摩擦力减小,所以主切削力稍微有所降低,进给力在0°至5°的时候也呈大幅度下降。但5°以后变化不明显。

2.2 主偏角对主切削力的影响

对主偏用的分析需在DEFORM-3D 进行,由于中国和美国刀具标准不同,软件中不能直接对主偏角进行设定,需按1.1 中的转换公式确定主偏角。

对主偏角的分析控制其它变量恒定,切削参数与前文保持一致,将主偏角的取值从30°到90°,每间隔10°取一次值。如图8。

图8 切削力与主偏角之间的关系

由模拟实验结果可知,主偏角对主切削力的影响也比较小,当Kt较小时,随着Kt的增加,切削厚度hD增加,变形减小,主切削力FC减小;然后当Kt继续增加到一定值后(图示中60°左右)刀具圆弧工作长度也随之增加而引起形变,且占到了主导地位,故FC反而增加。

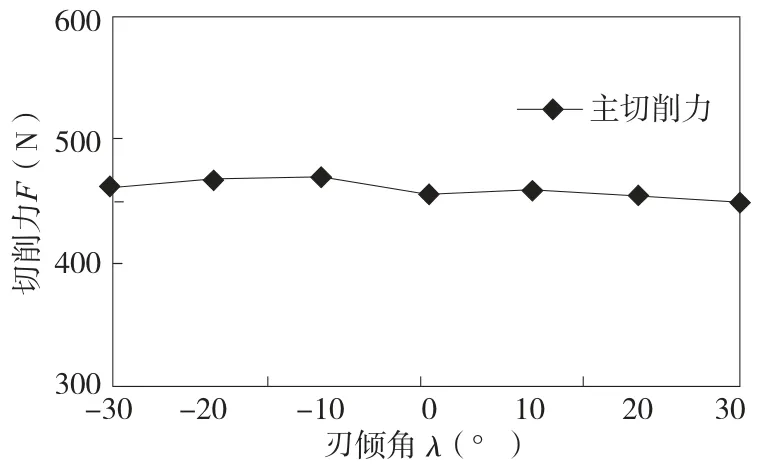

2.3 刃倾角对主切削力的影响

如图9 所示,在-40°至40°内变化,FC基本没有什么变化,可见刃倾角对主切削力的影响是极小的,刃倾角的主要作用是控制切屑的流出,改善切削状况,降低切屑所带来的阻力,从而间接对切削力产生一定的影响,选择合适的刃倾角,可以使切削过程具有一定的平稳性。

图9 切削力与刃倾角之间的关系

3 结论

本文采用控制变量法,通过改变前角、后角、主偏角等角度参数,应用DEFORM 软件建立有限元切削模,并对金属的切削过程进行仿真,分析了刀具几何参数对主切削力大小的影响,仿真结果显示:切削过程中前角对切削力的影响是最大的,通过选择合适的前角可以改善切削力情况,从而影响切削功率、温度等,其结论也与实际生过程中的情况一致[6-8],同时也验证了在DEFORM 上进行刀具角度分析进行切削仿真的可靠性。使用有限元软件在计算机上改变刀具工作角度,研究其切削情况与传统机床上试切削相比,大大降低了实验成本、缩短了实验时间,并为以后的参数优化提供了一定的参考。

[1]艾兴.高速切削加工技术[M]. 北京:国防工业出版社,2003.

[2]周朝辉,曹海桥,吉卫,等. DEFORM 有限元分析系统软件及其应用[J]. 热加工工艺,2003(4):51 -52.

[3]王怀峰. 高速车削难加工材料的有限元仿真[D].太原:中北大学,2013.

[4]王永胜. 基于有限元和遗传算法的金属切削过程物理仿真及优化[D].广州:华南理工大学,2011.

[5]王明强,朱永梅,刘文欣. 有限元网格划分方法应用研究[J]. 机械设计与制造,2004(1):22 -24.

[6]何永利,段虹,王仲民. 铝合金高速切削表面粗糙度的实验研究[J]. 机械设计与制造,2006(1):117-118.

[7]王晓琴,艾兴,赵军,等. Ti6Al4V 车削刀具磨损及切削力研究[J]. 组合机床与自动化加工技术,2007(7):14 -16.

[8]李安海,赵军,王泽明,等. 高速侧铣镍基合金Inconel 718切削力试验研究[J]. 组合机床与自动化加工技术,2010(10):75 -78.

[9]龙成和,姚锡凡. 加工过程的切削力模拟[J]. 组合机床与自动化加工技术,2000(5):17 -19.

[10]Liang SY,Su JC(2007)Residual Stress Modeling in Orthogonal Machining. Annals of the CIRP 56(1):65 -68

[11]DIRIKOULU M H,MAEKAWAK. Finite element simulation of chip flow in metal machining[J]. Mechanical Sciences,2001,43:2699 -2713.