丢手式油层保护管柱的研制与应用

2014-06-27庹涛马耀辉李烨刘永强杨旭彬中石化河南油田分公司第二采油厂河南唐河473400

庹涛,马耀辉,李烨,刘永强,杨旭彬 (中石化河南油田分公司第二采油厂,河南 唐河 473400)

丢手式油层保护管柱的研制与应用

庹涛,马耀辉,李烨,刘永强,杨旭彬 (中石化河南油田分公司第二采油厂,河南 唐河 473400)

针对传统的井下防污染装置在生产中会随采油管柱产生振动,导致井下工具易失效、有效使用周期短的问题,开展了丢手式油层保护管柱的研究设计,通过丢手桥塞对生产层段进行封堵并实现与生产管柱的分离。室内试验和现场应用表明,该管柱可以解决常规无伤害洗井管柱存在的封隔器易失效、使用周期短、费用高的问题,提升了油田的经济效益。

油层保护;封隔器;丢手式管柱

目前在油田生产和分层开发过程中,由于原油黏度大、油井结蜡严重,需要定期清蜡、降黏以维持生产。在清蜡、降黏的过程中需注入洗井液,导致在油层保护方面存在一些问题:部分区块水敏、速敏情况普遍存在,为防止清蜡过程污染油层,只能采取将原井产出液经超导车加热后重新注入井筒,提高井筒温度实现清蜡;在低液量(液量小于5t/d)、中深井(井深大于1000m)中,由于液量低,难以建立有效的油套循环,造成清蜡不彻底,频繁蜡卡作业;传统的井下防污染装置和生产管柱相连,在生产过程中会随采油管柱产生振动,封隔器易失效[1]。上述问题的存在影响了油井的正常生产和产能,降低了井下作业施工的效果,增加了原油生产成本。为此开展了丢手式油层保护管柱的研究及应用。

1 丢手桥塞的设计

通过设计一个丢手桥塞来实现油层保护管柱与生产管的分离,避免生产过程中油层保护管柱随采油管柱产生振动。丢手桥塞主要由丢手封隔器和防砂防落物工作筒两部分组成。

1.1 丢手封隔器的选型

丢手封隔器的设计需着重处理坐封、密封、锚定三者之间的关系,同时需实现防中途坐封和双向承高压。按照以下原则设计:坐封机构采用独立的液压强制坐卡坐封机构,在能保障足够坐封力和压缩距的同时,具备防中途坐封和防碰撞结构功能,增强桥塞下入及丢手的可靠性[2];优化封隔器锚定机构、锁紧机构及平衡机构的设计,通过密封件的锁紧机构使作用在封隔器上的压差传递到套管上,而不作用在芯杆上,保障密封件具有足够锁紧力,避免胶筒应力松弛,增强其承压指标[3]。

目前常用的封隔器性能指标见表1。

表1 各种封隔器性能对比

通过优化对比,优选Y445-114封隔器作为丢手封隔器。

1.2 防砂防落物结构设计

为了防止生产过程中井下落物、油砂沉积到开关上造成堵塞,在丢手桥塞上设计防砂防落物结构,即在单流阀球上部设计一个防砂防落物工作筒。防砂防落物工作筒选用外径60mm、壁厚5mm钢管,在中心管上部连接一伞状锥形,在上部开40mm×40mm侧窗两个,作为出油通道[4]。防砂防落物工作筒的结构如图1所示。

图1 防砂防落物结构的设计

2 丢手式油层保护管柱的结构组成及工作原理

丢手式油层保护管柱由丢手桥塞、尾管、丝堵相连,按设计要求将管柱下入井内后打压丢手实现对生产层段的封堵,需起出丢手管柱时下专用打捞工具打捞。

2.1 丢手桥塞

丢手桥塞结构示意图见图2。丢手桥塞全长2650mm,最大外径114mm,坐封压力10MPa,丢手压力15MPa,工作温度120℃,上部耐压35MPa、下压耐压25MPa,解封负荷15~25k N,解封方式采用下捞锚打捞上提;采用27/8 in TBG丝扣连接,适用于直径124mm的套管。

图2 丢手桥塞结构示意图

丢手桥塞工作原理如下:管柱按设计要求下到位置后,油管正打压5MPa,座封剪钉在两级液压缸的作用下被剪断,压缩长胶筒、短胶筒,挤出卡瓦牙。压力10MPa时,在拉杆活塞的推动下锁爪下行至锁爪套位置,实现锁紧,封隔器坐封完成。继续打压≥15MPa,丢手销钉被拉断,上接头、上缸套、下活塞、上中心管、下缸套、连接套、下中心管、中间套与下部分分开,压力突降,完成丢手操作。

图3 打捞部分结构示意图

2.2 打捞部分结构

图3为打捞部分结构示意图。打捞部分全长325mm,最大外径114mm,采用27/8 in TBG丝扣连接。其工作原理是:打捞作业时,油管下接专用打捞锚,作用力达到20k N时,打捞锚捞住打捞筒母扣,剪断解封剪钉,卡簧松动自锁失效,在胶筒的弹性作用下胶筒中心管上移,封隔器解封,上提油管,工具随同油管提出井筒。

如遇到打捞不动的情况,下压油管并顺时针旋转油管0.5圈解锁打捞头,即可退出打捞作业。

3 室内试验

3.1 坐封压力测试

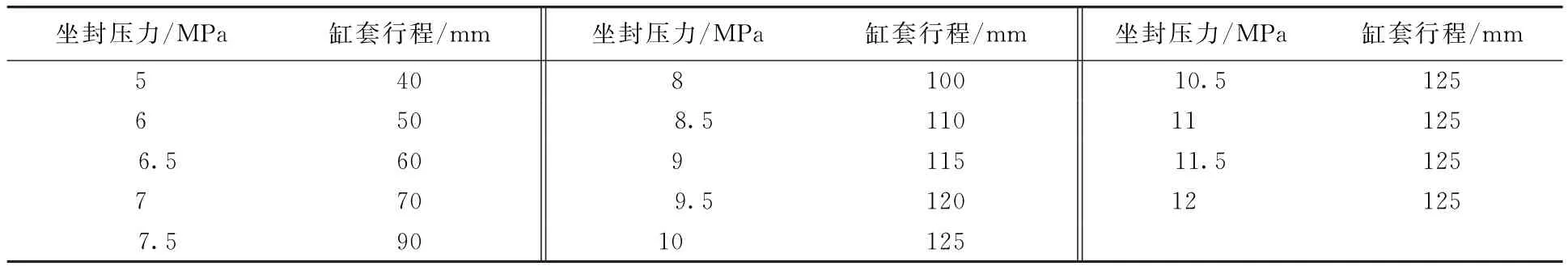

根据设计依据与相关试验要求,用直径139.7mm套管模拟现场实际井筒进行加压测试,将测试压力升幅设计为0.5MPa,初始压力设置为5MPa。在室内进行14次测试试验,结果见表2。在10MPa后缸套不再移动,封隔器胶筒已压缩到位,此时缸套的实际行程是125mm,封隔器实际缸套设计行程是140mm。将压力提升至12MPa,缸套未移动,封隔器坐封,该封隔器实际坐封压力为10MPa。考虑施工安全和坐封的可靠性,现场施工压力考虑液柱压力时井口控制在8MPa为宜[5]。

表2 封隔器坐封压力测试

3.2 解封拉升载荷测试

解封拉升载荷测试的目的是测试解封结构设计是否合理、是否满足设计要求。将测试拉升载荷升幅设计为2k N,初始力设置为2k N,在室内进行了5次拉升载荷测试,试验数据见表3。试验表明:拉升载荷加载至14k N后解封销钉拉断,封隔器可自由地在试验套管内上、下活动。设计10k N解封销钉剪断,考虑施工时摩擦阻力作用,设计最大14k N封隔器完全解封,通过试验证明符合设计要求。

表3 封隔器解封载荷测试

4 现场试验

现场共实施23口井,实施前排水期最长的楼泌110井排水期8d,最短的王61井3d,平均排水期4.8d。实施丢手式油层保护管柱后,平均排水期23h后就恢复正常。工艺成功率100%,有效率96%,应用后油井平均排水期23h。

楼泌110井为井楼油矿楼八区一口常采井。该井1985年8月11日开钻,8月24日完钻。1987年7月2日投产。生产层核桃园组三段Ⅳ油组53小层,井段570.4~572m,井深597.7m,有效厚度1.4m,日产油3t左右。 该井在清蜡过程中出现清蜡后排水期较长的问题,影响正常产能的发挥。在2012年7月22日清蜡后含水率从36%升高至85%,累计排水12d后才恢复到正常水平;在2012年9月19日清蜡后含水率从44%升高至65%,油量从6.5t/d下降到1.5t/d,累计排水8d后才恢复到正常水平。考虑到该井在清蜡过程中易出现排水期长影响产能的情况,2012年11月8日在检泵作业的同时下入丢手式油层保护管柱。在11月23日清蜡后排水仅24h后就恢复正常,减少排水期7d,生产效果好。

5 结论

丢手式油层保护管柱解决了清蜡、洗井、作业过程中油层污染问题,同时解决了常规无伤害洗井管柱存在的封隔器易失效、有效周期短、费用高的问题,进一步提升了经济、高效开发效果,具有良好的现场应用效果。

[1]吴奇.井下作业工程师手册[M].北京:石油工业出版社,2002.

[2]倪红梅,可取桥塞卡瓦结构优化设计[J].石油机械,2009,37(3):32~37.

[3]伍开松,翟志茂,古剑飞,等.封隔器胶筒几何参数优选[J].石油矿场机械,2008,(10):24~26.

[4]侯宗,毛道华,朱建民,等.封隔器压缩胶筒“防突”新结构[J].石油机械,2002,30(9):21~22.

[5]王当芳,黄兆芝,李敏,等.压缩式封隔器胶筒密封性能的试验研究[J].石油机械,2009,37(4):32~33.

[编辑] 黄鹂

TE931

A

1000-9752(2014)11-0228-03

2014-06-20

庹涛(1989-),男,2011年西安石油大学毕业,助理工程师,现主要从事井下作业工艺技术相关的研究工作。