合成杜仲胶与天然杜仲胶的改性及性能研究

2014-06-27任庆海童晓梅李欢乐马红红

任庆海, 童晓梅, 李欢乐, 马红红

(陕西科技大学 化学与化工学院, 陕西 西安 710021)

0 引言

形状记忆橡胶具有初始形状,形变固定后,通过加热等外部刺激又可使其恢复初始形状[1-4].杜仲胶形状记忆材料具有特殊的橡塑两重性,现已被广泛应用于医用功能胶板、骨伤病的固定、运动员的腰腿护具,以及残疾人的假肢套等[5,6].天然杜仲胶作为形状记忆材料还存在许多不足,如机械强度不够,热刺激温度偏低,价格昂贵,资源匮乏等[7,8].

本文采用高密度聚乙烯(HDPE)分别对合成杜仲胶、天然杜仲胶进行共混改性,通过测定硫化胶的形状记忆性能(热回复率、冷回复率等)、物理机械性能(断裂伸长率、拉伸强度、硬度等)、热性能和硫化特性等,优化了配方和硫化工艺,为开发天然杜仲胶作为热记忆性医用等材料的替代品奠定了基础.

1 试验部分

1.1 主要试剂

合成杜仲胶、天然杜仲胶、HDPE、白炭黑、升华硫、KH-560、石蜡、凡士林、抗氧剂4010、促进剂CZ、DM等.

1.2 主要仪器

无转子硫化仪,MM4130C2型,北京环峰化工机械试验厂;万能试验机,XWW-20型,承德市金建检测仪器有限公司;热机械分析仪,XWR-500型,承德市金建检测仪器有限公司;平板硫化机,XLB-D型,上海奇才液压机械有限公司;橡胶硬度计,LX-A型,西安明克斯检测设备有限公司;开放式塑炼机,SK-160型,上海奇才液压机械有限公司.

1.3 硫化胶的制备工艺

硫化胶的制备工艺流程如下所示:

清理模具→预热模具→装胶料→闭合模具→保温保压硫化→开启模具→取出试片

硫化完成后,将试片在室温环境中停放24 h后进行力学性能测试.

1.4 性能测定

通过对混炼胶的硫化特性进行测定,得出混炼胶最佳硫化温度和硫化时间;根据国家标准GB/T528-1998 进行硫化橡胶的拉伸试验,测量并计算硫化胶的拉伸强度、断裂伸长率;通过测量试样的温度-形变曲线确定软化点;通过80 ℃温度下对试样进行热形变、热回复测定来表征硫化橡胶形状记忆性能,具体操作步骤参见文献[9].

2 结果与讨论

2.1 硫化工艺的确定

由图1、图2可知,合成杜仲胶、天然杜仲胶两种体系的最佳硫化温度为165 ℃、155 ℃.最佳硫化工艺条件下,硫化胶热回复率最高均为98.0%,冷回复率几乎为0.由图3可知,硫化胶的断裂伸长率和拉伸强度等都随着温度的升高先增后减.由图4可知,硬度呈上升趋势.这是因为硫化温度不高时,随着硫化温度的升高,交联反应速率逐渐加快,交联网络趋于规则有序;当硫化温度很高时,交联反应速率加快,交联程度过大且又不规则,在受力时网络容易发生局部应变过度,使单个键或者交联键产生断裂,致使其余的键因承受不住负荷而使材料损坏[10,11].

由图1、图2可知,最佳硫化温度时,硫化过程存在较长的硫化平坦期,没有发生过硫和欠硫现象,硫化时间大约为8 min、12 min.考虑到体系为杜仲胶与HDPE共混,HDPE熔点较高,为了使HDPE在体系中能够均匀分散,混炼胶能够充分硫化,故将硫化时间选定为15 min、20 min.

图1 不同温度下合成杜仲胶硫化特性曲线

图2 不同温度下天然杜仲胶硫化特性曲线

图3 断裂伸长率和拉伸强度 与硫化温度的关系

图4 温度对硬度的影响

2.2 硫化剂用量的确定

当硫含量为1份时,两种硫化胶热回复率最高均达到了98.0%,冷回复率几乎为0.由图5、图6可知,随着体系中硫用量的增加,合成杜仲胶、天然杜仲胶的硫化胶的断裂伸长率呈先增后减,最大值为360.16%、355.23%;拉伸强度呈下降趋势;硬度呈先降后增的趋势,当硫用量为1份时达最小值.

这是因为杜仲胶为结晶高分子材料,随着体系中硫用量的增加,交联度也在增加,交联会阻碍杜仲胶在并用体系中的结晶性能,破坏结晶;当体系中硫用量为1份时,体系中杜仲胶已基本丧失结晶能力;当硫用量超过1份时,虽然杜仲胶在体系中无结晶行为,但此时交联度越来越高,且此时交联点之间的长度逐渐减小,不利于链段的热运动和应力传递,有效网链数减少,网络不能够均匀承载[5].

图5 硫用量对断裂伸长率和拉伸强度的影响

图6 硫用量对硬度的影响

2.3 HDPE含量的确定

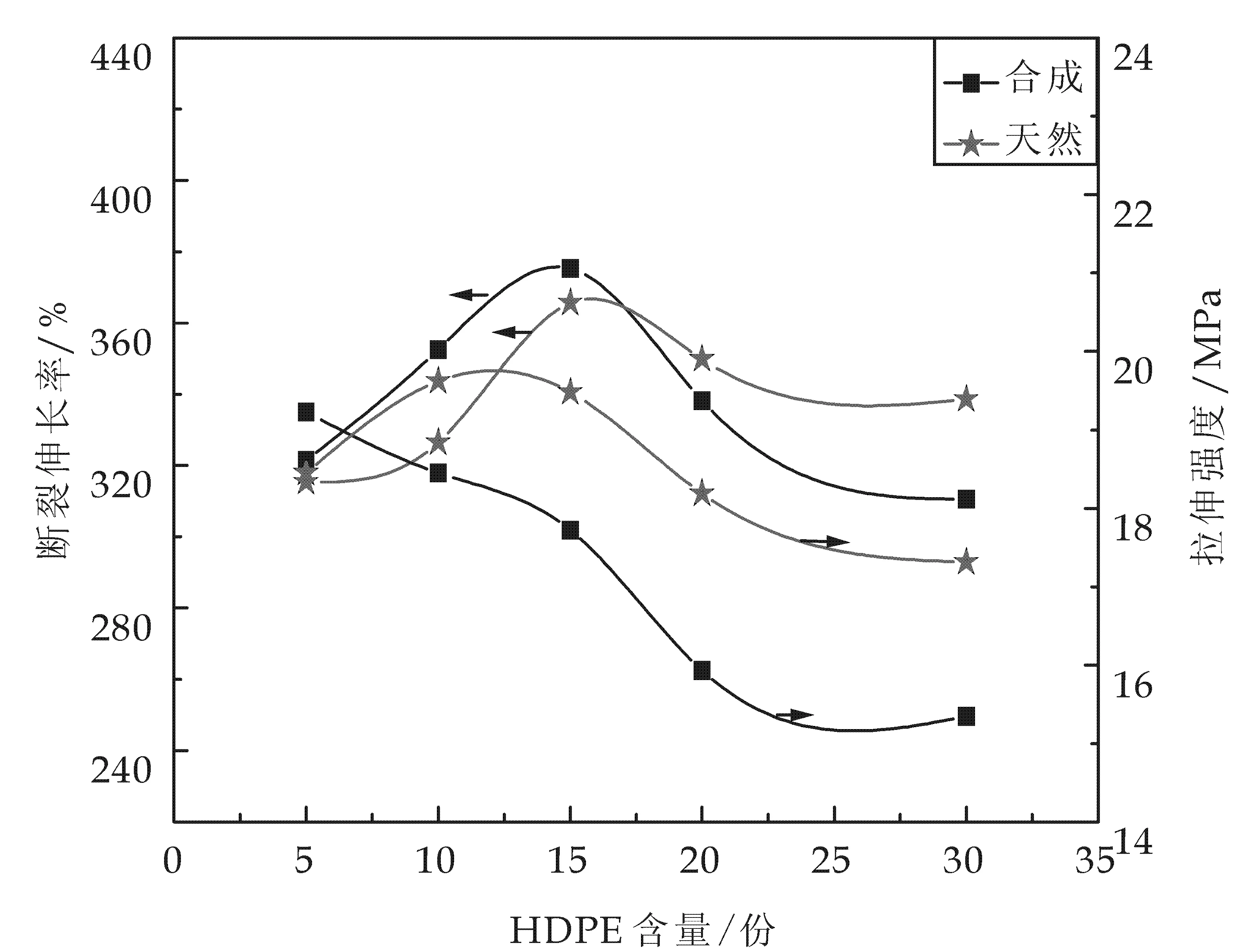

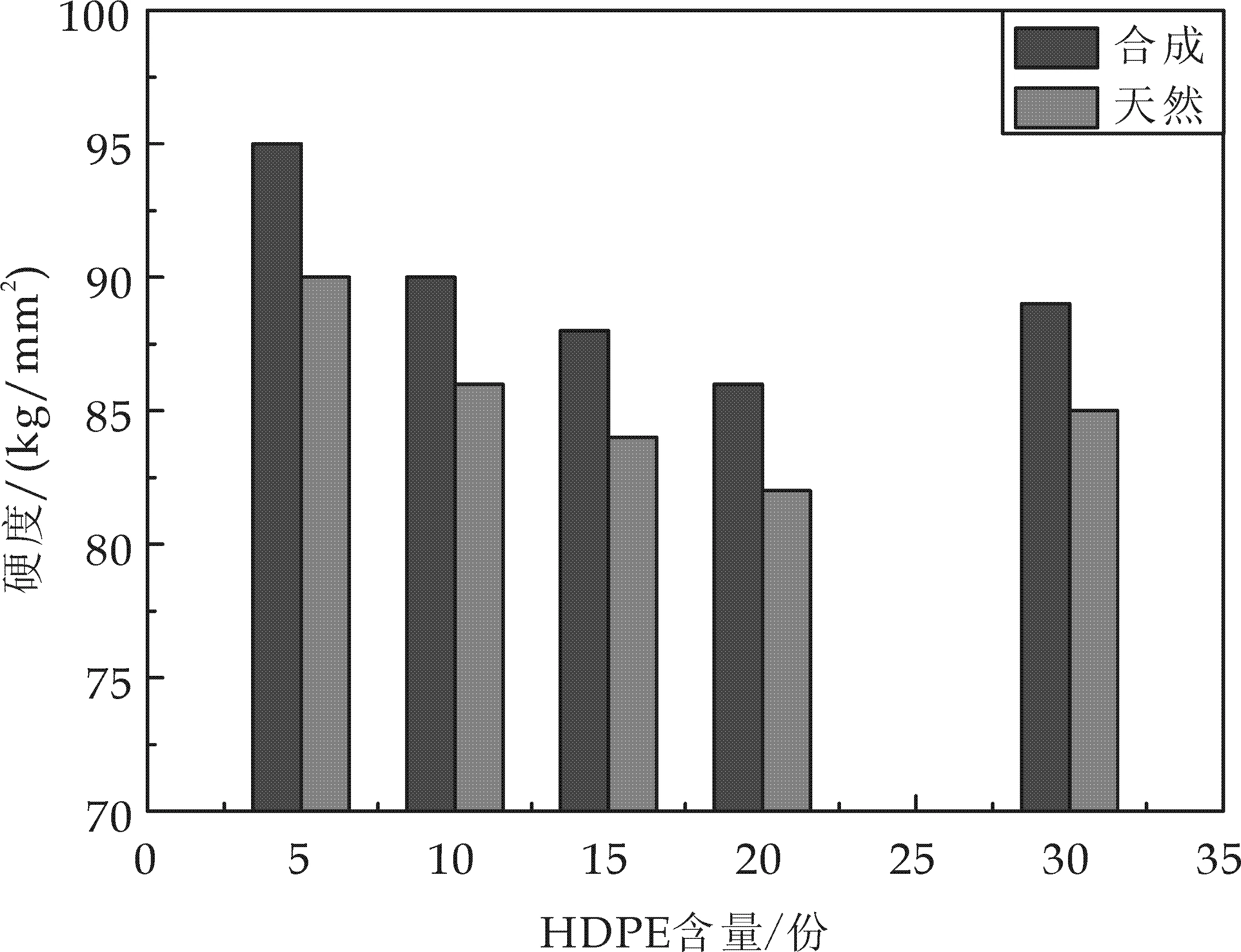

当HDPE含量为15份时,两种硫化胶热回复率达最高值为96.0%、98.0%,冷回复率几乎为0,其力学性能如图7、图8所示.随着体系中HDPE含量的增加,两种硫化胶断裂伸长率呈先增后减的趋势,最大值分别为375.33%、365.69%;拉伸强度和硬度整体上都呈现递减趋势.这是因为HDPE为结晶材料,HDPE含量的增加使体系中杜仲胶结晶部分结晶形态发生了变化,部分结晶形态被无规插入的HDPE所分割,物理交联度下降[12,13].

图7 HDPE对断裂伸长率和拉伸强度的影响

图8 HDPE对硬度的影响

2.4 补强填充体系的确定

当两种体系白炭黑含量分别为20份、40份时,硫化胶热回复率最高为96.0%、98.0%,冷回复率几乎为0,其力学性能如图9、图10所示.随着体系中白炭黑含量的增加,硫化胶断裂伸长率逐渐下降,拉伸强度和硬度则逐渐上升.这是因为白炭黑作为补强剂,会增强体系的物理机械性能,但白炭黑过多时,不利于混炼均匀[14,15].

图9 白炭黑用量对断裂伸长率 和拉伸强度的影响

图10 白炭黑用量对硬度的影响

2.5 偶联剂含量的确定

当KH-560含量为2份时,两种硫化胶热回复率均达到最高98.0%,冷回复率几乎为0.随着体系中KH-560含量的增加,硫化胶的断裂伸长率呈先增后减趋势,断裂伸长率达到最大值460.39%、440.53%;拉伸强度和硬度则逐渐增加.如图11、图12所示.KH-560为一种硅烷偶联剂,随着KH-560含量的增加,体系的交联度变大,硫化胶的力学性能增加[16].

图11 KH-560用量对断裂伸长率 和拉伸强度影响

图12 KH-560用量对硬度的影响

2.6 硫化橡胶软化点的测定

对最佳配方、最佳工艺条件下制备的硫化胶进行热机械分析,测定出合成杜仲胶硫化胶的软化点大致在56 ℃,天然杜仲胶硫化胶的软化点在53 ℃.当温度在56 ℃、53 ℃时,硫化胶开始出现明显形变;随后形变逐渐变大,曲线呈上升趋势;当温度高于165 ℃时,形变不再随温度的升高而发生明显变化,形变量趋于稳定.

3 结论

(1)合成杜仲胶、天然杜仲胶的最佳硫化温度分别为165 ℃、155 ℃,硫化时间为15 min、20 min.

(2)体系中加入KH-560后,材料的记忆性和力学性能增强.

(3)合成杜仲胶、天然杜仲胶的软化点分别为56 ℃、53 ℃,热回复率高且极快,冷回复率几乎为0.

(4)天然杜仲胶混炼胶的熔点、硬度都比合成杜仲胶混炼胶小,其制品颜色较合成杜仲胶深,其拉伸强度和其它物理性能均与合成杜仲胶差别不大.

[1]林春玲,岳 红,瞿 润.形状记忆材料杜仲胶的特性及研究进展[J].材料导报,2007,22(8):374-376.

[2]陈 思,宋洪松,张东岳,等.丁腈橡胶/受阻酚AO-60 复合材料的形状记忆特性[J].合成橡胶工业,2012,35(6):453-457.

[3]吴有明,齐暑华,周文英,等.形状记忆橡胶研究现状[J].合成橡胶工业,2007,30(4):320-322.

[4]Gary.R.Hamed molecular aspects of the fatigue and fracture of rubber[J].Rubber Chem.Technol,1994,67:529-536.

[5]张继川,薛兆弘,严瑞芳,等.天然高分子材料—杜仲胶的研究进展[J].高分子学报,2011(10):1 105-1 116.

[6]刘天琦,杨 凤,方庆红,等.天然胶/杜仲胶共混硫化物结晶性对热致形变回复性能的影响[J].沈阳化工大学学报,2014,28(3):47-50.

[7]朱 峰,岳 红,祖恩峰,等.新型功能材料杜仲胶的研究与应用[J].安徽大学学报(自然科学版),2005,29(3):89-92.

[8]陶国良,孙 明,任 明.HDPE/硫化胶粉共混材料的研究[J].工程塑料应用,2001,29(10):14-16.

[9]任庆海,马养民,郭 峰.硫化温度对HDPE改性杜仲医用胶性能的影响[J].陕西科技大学学报,2013,31(2):53-56.

[10]姚 翔,张 萍,赵树高.橡胶硫磺硫化网络结构的研究进展[J].青岛科技大学学报,2003,24(2):145-162.

[11]Xiao Daling,Zhao Xiuying,Feng Yiping,et al.The structure and dynamic properties of thermoplastic polyurethane elastomer/hindered phenol hybrids[J].Journal of Applied Polymer Science,2010,116(4):2 143-2 150.

[12]金 鑫,方庆红,胡之朗.杜仲胶增韧玻纤/高密度聚乙烯复合材料的制备及其性能研究[J].塑料工业,2013,41(11):14-17.

[13]Bartczak Z,Argona S,Cohen R E.Toughness mechanism in SEM-I crystalline polymer blends:High density polyethylene toughened with rubbers[J].Polymer,1999,40:2 331-2 332.

[14]张慧军,岳 红,庄昌清,等.杜仲胶/天然橡胶/低密度聚乙烯玻璃化温度的MD 模拟[J].塑料,2011,40(1):100-102.

[15]刘 倩,岳 红,江 浩,等.杜仲胶/天然橡胶共混物的分子动力学模拟和耗散粒子动力学模拟[J].材料导报,2012,26(3):141-145.

[16]姜 敏,彭少贤,郦华兴.硅烷交联HDPE/TPI共混型形状记忆材料的研究[J].塑料科技,2005(1):23-26.