矿用液压支架强度分析

2014-06-27李灿苟晓明雷刚邓虹辉

李灿,苟晓明,雷刚,邓虹辉

(1.重庆理工大学机械工程学院,重庆 400054;

2.汽车零部件先进制造技术教育部重点实验室,重庆 400054;

3.南车株洲电力机车有限公司,湖南株洲 412000)

矿用液压支架强度分析

李灿1,苟晓明1,雷刚2,邓虹辉3

(1.重庆理工大学机械工程学院,重庆 400054;

2.汽车零部件先进制造技术教育部重点实验室,重庆 400054;

3.南车株洲电力机车有限公司,湖南株洲 412000)

对某型矿用液压支架进行结构强度分析和实验对比。针对煤矿用液压支架实验标准要求的几个工况进行分析,选取顶梁偏心加载、顶梁扭转加载和顶梁两端加载等3个行业比较关心的工况进行有限元计算;针对这3种工况,采用电测法测试了台架试验时若干测量点的应力;通过有限元计算的应力值与试验测量应力值对比,发现两者误差较小。该计算分析方法为产品的研发提供了较可靠的依据。

有限元;液压支架;强度分析

矿用液压支架为采矿行业重要设备之一,它不仅保障采矿作业的正常进行,同时还保护着采矿工作者的生命财产安全。针对于煤矿行业,液压支架的研发设计主要针对其强度分析。以往的研究主要通过有限元技术,在计算机上对其进行虚拟实验,从而得出计算结果。液压支架架型的选择取决于开采煤层的地质条件、生产能力规模以及相配套的采煤机和刮板输送机等设备[1]。本文针对某煤矿用液压支架,采用有限元技术对其进行强度分析,并通过实验与计算结果进行对比,两者误差较小。本研究为液压支架的强度分析提供了可靠的依据,并为企业的产品研发指明了方向,缩短了研发周期。

1 有限元模型

1.1 简化模型

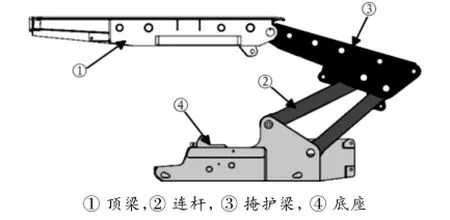

在某三维软件中打开液压支架的CAD模型,并对模型进行简化。简化遵循以下原则:①总体简化,即根据液压支架试验工况及零部件在液压支架试验时对支架的受力影响程度不同,不考虑非主要承载部件如尾梁、推移框架等,只保留底座、顶梁、掩护梁和前、后连杆,并把每个部件当作一个零件处理;②部件简化,即从部件内部进行适当简化,将各部件内无关大局的结构进行简化、合并、省略,如底座中的阀板、管卡等便做了省略处理;③保留危险部位的细节结构,忽略不重要区域的小孔及小尺寸结构,将一些薄板简化为曲面[2]。将简化后的模型导出为Parasolid文件格式。简化后的模型如图1所示。

图1 液压支架三维模型

1.2 FEM模型的建立及属性设定

对液压支架划分网格的实质就是对其模型进行网格离散。首先将生成的Parasolid文件读入到Hyperworks软件中进行几何清理,各处零件之间的焊接采用节点共用法。设定单元的目标尺寸为20 mm,网格划分完成后,单元总数为301 865个,节点总数为266 823个,其中三角形单元总数为2 257个,其余为四边形单元以及一维单元。平衡缸采用一维弹簧单元模拟,各运动件采用MPC铰接方式处理。

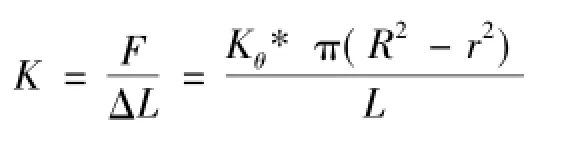

设定材料为钢材,弹性模量为2.1×105Pa,泊松比为0.3,材料密度为7.9 g/cm3。材料力学参数如表1所示。弹簧单元的刚度为290 893.8 N/mm。该刚度根据液压油的体积模量算得,刚度计算公式为

其中:Kθ为液压油的体积模量;R为液压缸外径;r为液压缸内径;L为液体在液压缸中的长度。

设定单元属性,将设置好的材料属性赋予各个部件。网格划分完成后的有限元模型如图2所示。

表1 材料力学参数

图2 液压支架有限元模型

1.3 定义仿真工况

由于该仿真试验涉及到材料非线性状态和接触等分析,采用Abaqus求解器进行求解。将在Hyperworks中建立好的有限元模型导出inp文件格式,再将该文件格式导入到Abaqus中,在Abaqus中定义接触以及边界条件等属性。

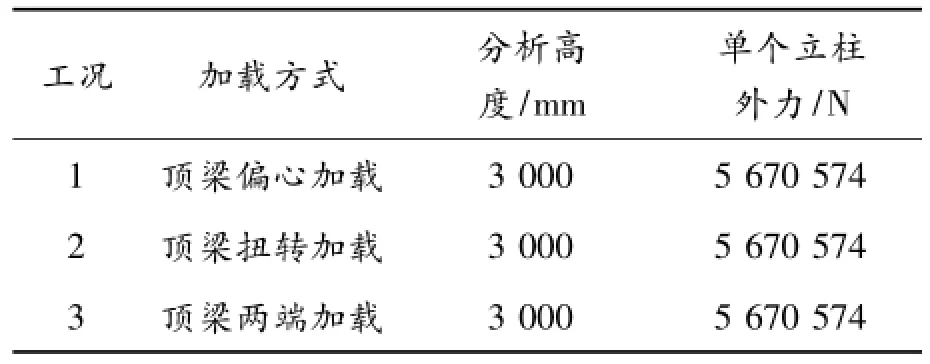

生产现场顶板和底板对支架施加的载荷千变万化,液压支架部件间的接触状况也随之变化,解决这类接触问题需要给出接触条件和接触边界,用迭代法求解。因很难给出某种加载方式下的接触边界,同时也无法保证非线性迭代的收敛性[3],这里接触采用surface to surface接触类型,摩擦系数设为0.15,定义滑移为有限滑移。边界条件的定义根据国标《GB25974.1-2010煤矿用液压支架通用技术条件》进行确定。实际液压支架使用工况非常复杂,不仅顶板的压力大小和作用位置,而且支架的顶梁和顶板的接触情况都会随机变化,顶梁上的载荷既非集中载荷又非均布载荷,分布规律因支架与顶板的接触情况而异[4]。本文根据该标准对液压支架行业较为关心的3个工况进行分析,分别为顶梁偏心加载、顶梁扭转加载、顶梁两端加载。各工况如图3~5所示,仿真工况的定义如表2所示。

图3 顶梁偏心加载

图4 顶梁扭转加载

图5 顶梁两端加载

表2 液压支架外载及边界条件

2 仿真结果分析

通过Abaqus计算求解,得出各工况下液压支架受力的应力云图、液压支架各部件的应力最大值及出现位置。侧偏工况应力云图如图6所示。各工况下部件应力最大值如表3所示。

图6 侧偏工况应力云图

表3 计算结果

计算结果表明:液压支架部分区域已经超过其材料的屈服极限,进入塑性变形阶段,但计算所得的最大应力值均未超过其材料的抗拉极限,不会产生破坏现象。由于该液压支架有限元分析考虑的是在其极限工况下的受力分析,所以采用抗拉极限评价其强度是否满足要求。通过表3可以看出该液压支架满足强度设计要求。由于有限元分析仅是产品研发设计的一种较新的技术,计算所得结果与实验值有一定的误差,所以单纯的有限元仿真试验分析对产品研发设计是不完整的,还需通过和真实的试验数据进行比对,以验证有限元模型。

3 试验分析

对液压支架进行真实的压架试验,根据试验标准布置实验工况。采用DH-3815N静态应变测试系统,布置好应变片粘贴点,将测试点打磨光滑,贴上应变片,数据采集线长为10 m,检查线路连接,试验布置完毕如图7所示。

图7 压架试验

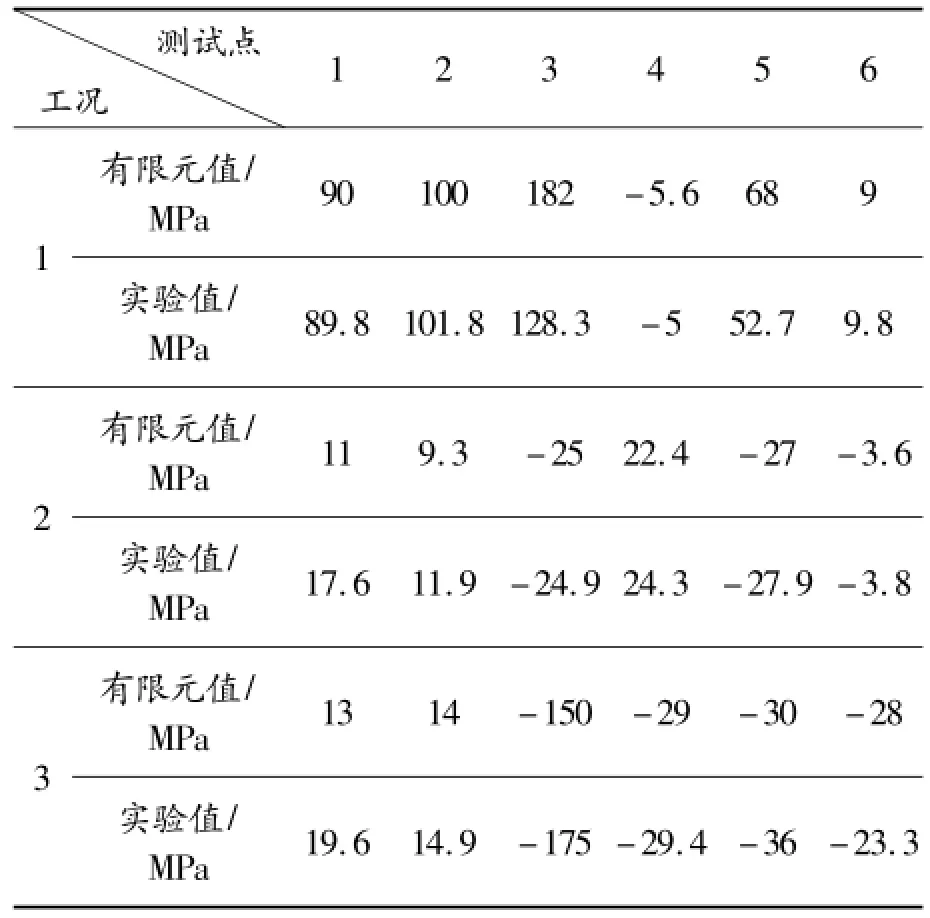

应变系统测的是材料的微应变,将微应变换算为应力值,应变片采用单向应变片,算出的应力值为应变片黏贴方向上的应力值。而有限元是基于全局坐标系下的计算结果,需要对仿真结果进行坐标转换。在仿真后处理中建立相应的局部坐标,将全局坐标系下的应力值转换到局部坐标中,测得其局部坐标系下的正应力和主应力与试验值进行对比如表4所示。

表4 实验值与计算值对比

通过表4数据比对,表明有限元仿真值与试验值尽管存在误差,但误差较小;仿真试验应力值及应力趋势较准确,并对有限元技术的可行性做了进一步的证实。

4 结束语

本文通过对某煤矿用液压支架进行强度分析,根据国标进行有限元仿真试验,得出了液压支架各部件的最大应力以及出现的区域,通过该产品在极限工况下的受力情况的具体的分析,为产品的后续研发设计提供了明确的方向。通过液压支架试验与有限元仿真试验进行对比,在3种工况下,两者的应力值较吻合,误差较小,从而进一步证实了有限元仿真试验的可行性,为企业在同类产品开发中应用有限元分析进行产品设计和优化提供了一定的借鉴。

[1]郑兰芳.液压支架虚拟压架试验研究[J].煤矿开采,2010(8):90-92.

[2]吴震,王颖.基于ANSYS Workbench液压支架整架有限元分析[J].煤矿机械,2009(9):106-107.

[3]胡敏,崔江红,曹必德.ZF7200/18/35型液压支架有限元分析[J].煤矿机械,2009(5):87-88.

[4]郑晓雯,陈贤飞,刘宇,等.两柱掩护式液压支架接触分析[J].煤矿机电,2008(1):73-74.

(责任编辑 刘舸)

Strength Analysis of Mine Hydraulic Support

LI Can1,GOU Xiao-ming1,LEI Gang2,DENG Hong-hui3

(1.School of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054,China;2.The Key Lab of Automobile Parts&Test Technique Ministry of Education,Chongqing 400054,China; 3.CSR Zhuzhou Electric Locomotive Co.Ltd.,Zhuzhou 412000,China)

In this paper,a certain type of mine hydraulic support structure was conducted strength analysis and experimental comparison.First hydraulic support for coal mine was analyzed with a few work conditions based on the experimental standards.Selecting roof beams eccentric load,top torsional load and both ends of the roof beams loaded that industry is more concerned about,we conducted the finite element calculation.For these three conditions,electrical measuring method was used to test the stress of a number of measurement points.Calculated by the finite element stress values compared with the experimentally measured stress values,we found that both errors are small.The methods of calculation and analysis provide a more reliable basis for the research and development of products.

finite element;hydraulic support;strength analysis

YD355

A

1674-8425(2014)05-0044-04

10.3969/j.issn.1674-8425(z).2014.05.009

2014-01-12

重庆市基础与前沿研究计划项目(cstc2013jcyjA6005);重庆市教委科学技术研究项目(KJ130817)

李灿(1987—),男,重庆人,硕士研究生,主要从事机械结构强度和动力学方面的研究。

李灿,苟晓明,雷刚,等.矿用液压支架强度分析[J].重庆理工大学学报:自然科学版,2014(5):44-47.

format:LI Can,GOU Xiao-ming,LEI Gang,et al.Strength Analysis of Mine Hydraulic Support[J].Journal of Chongqing University of Technology:Natural Science,2014(5):44-47.