导管架滑移下水强度智能分析技术研究

2014-06-27,,,,

,,, ,

(海洋石油工程股份有限公司,天津 300451)

导管架平台是近海石油开采的主要结构物,一般在陆地建造总装,然后拖运至海上指定位置进行安装。导管架通常有两种下水方式:小型导管架可以使用浮吊吊装下水,而大中型导管架通常进行滑移下水。典型的导管架滑移下水过程是导管架首部(在位状态的顶部)放置于驳船尾部(导管架装船位置),通过压载使船有一定的纵倾角度,导管架靠自重或者使用绞车拖拉滑移入水直至到达稳定状态;一般情况下,导管架从船艉入水,某些特殊的导管架也可从驳船侧舷滑移入水[1-3]。导管架滑移下水是一个动态的连续过程,整个过程中不仅需要关注驳船的运动轨迹和导管架的下水姿态,以保证驳船和导管架的稳性,同时由于导管架的受力情况和运动状态比较复杂且不断变化,因此导管架下水强度也是设计人员关注的重点和难点。

传统的手动分析方法,尤其是敏感性分析,由于下水状态不同,工况数量众多,模型体积大,修改和操作不便,使得整个计算工作量巨大;重复的劳动又极易使设计人员疲劳和犯错,多个设计人员的参与又无法保证分析的进度和质量。在荔湾3-1导管架设计初期,这种情况曾一度影响了设计进度。为此,开发出一套切实可行的“导管架滑移下水强度智能分析技术”。

国外针对导管架滑移下水的研究主要开始于20世纪70、80年代,基本理论依据是船舶运动理论和波浪力学[4]。国内也有不少学者进行了理论研究和数值模拟[5-8]。

目前,对于导管架下水运动和强度分析已经在成熟的理论基础上形成了一套完善的计算方法:导管架使用结构分析软件(SACS)建模和加载,然后导入运动分析软件(MOSES)进行导管架下水运动分析,并输出特定时刻对应的导管架载荷,最后将载荷导入到导管架结构模型中进行强度校核[9]。这是目前比较通用并得到广泛认可的方法,本文主要讨论基于该方法的导管架下水强度智能分析相关问题。

1 基本原理和假定

1.1 理论背景

(1)

(2)

这种用静力学建立平衡方程来求解动力学问题的方法称为动静法。

1.2 计算模型简化

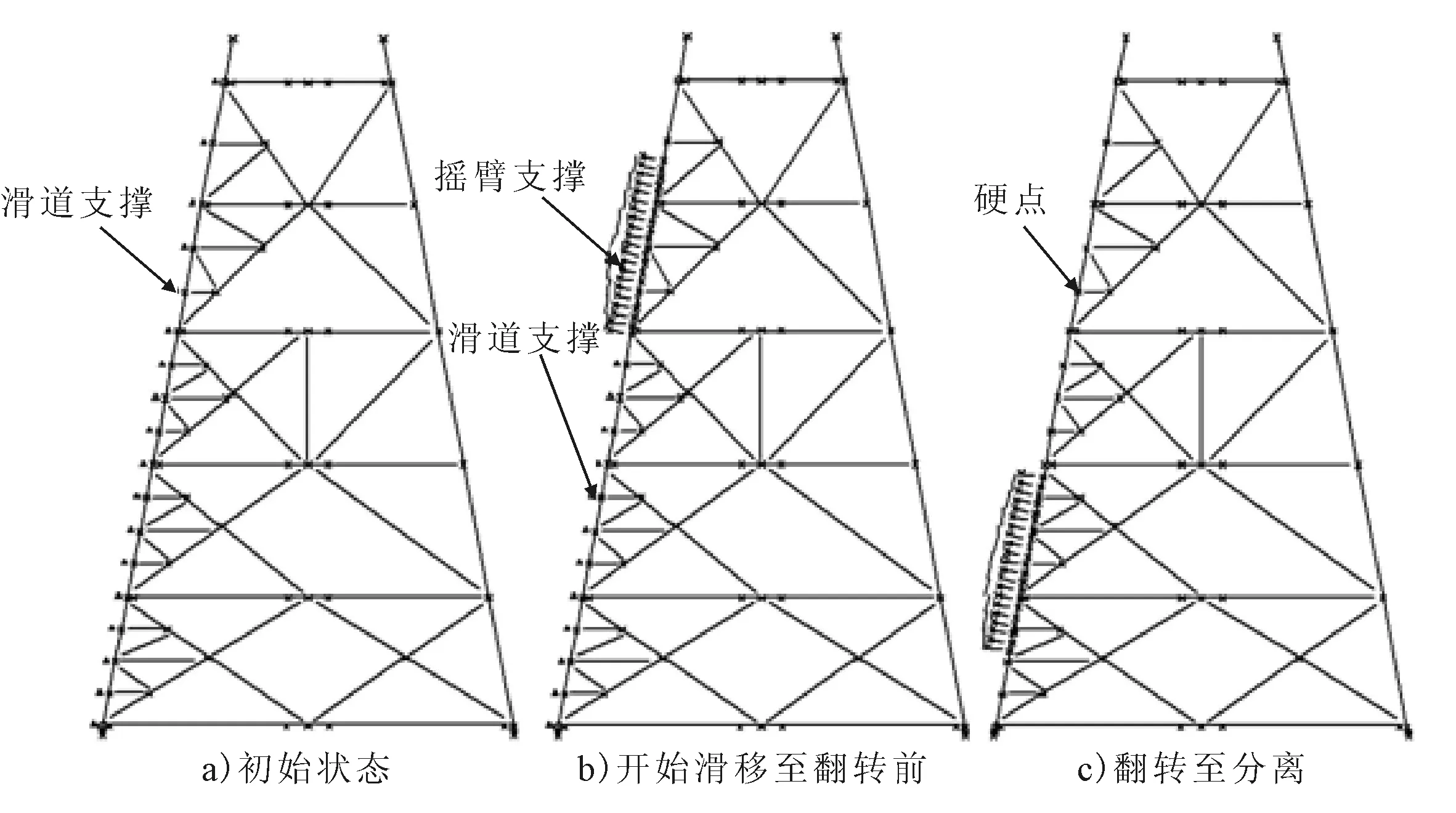

典型的导管架滑移下水过程大致分为5个运动状态:①导管架在驳船上初始位置;②导管架开始滑移;③导管架通过摇臂开始翻转(tipping);④导管架与驳船开始分离(separating);⑤导管架和驳船在新的位置平衡。将这5个运动状态简化成3个强度计算的基本状态,见图1。

图1 导管架3种计算状态

a)计算状态是导管架在驳船上的初始状态,也称为全支撑状态,对应运动状态①。此时下水滑撑(launch cradle)刚刚压住摇臂,下水滑撑全部由驳船滑道(slipway)提供支撑,简化的计算模型边界条件见图2a)。

b)种计算状态是导管架开始滑移至翻转之前,对应运动状态2到3(但不包括3)。此时驳船摇臂和滑道都提供支撑反力。边界条件见图2b)。

c)种计算状态是导管架翻转和翻转之后至分离,对应运动状态3到4。此时只有驳船摇臂对导管架下水滑撑提供支撑,边界条件见图2c)。

图2 3种基本状态的简化模型边界条件的比较

3种不同的计算状态主要体现在导管架下水桁架上边界条件不同,如图2a)、b)、c)所示。模型的简化考虑了以下几个方面。

1)驳船摇臂或者滑道对导管架的支撑是单向支撑,因此用单向受压单元来模拟。考虑到导管架在下水腿硬点(Hard Point,如图3所示,指导管架下水腿上有强支撑的节点。)处刚度较大,所以在滑道支撑长度上相应下水腿硬点处施加支撑单元。摇臂支撑单元施加在摇臂模型上的每个节点处。

2)由于下水滑撑的存在使得驳船摇臂和滑道并不直接作用在导管架下水腿上,所以摇臂和滑道支撑单元需要做轴向偏移,大小是下水滑撑底板下表面至下水腿中心线之间的距离。同时由于支撑单元只能提供轴向力,为了模拟摩擦力的作用,支撑单元还需要做侧向偏移。

3)虽然下水滑撑的存在提高了导管架下水腿的刚度和强度,但是作为保守计算可以将其忽略。

4)虽然理论上每个瞬时的计算模型是静力平衡结构,但是考虑到误差和保证求解的收敛性,需要在导管架上施加多余的弹簧约束。

1.3 工况选取

工况位置的选取既要能反映出导管架的典型受力状态,又要在时间上尽量均匀连续。据此选择以下几个工况:①导管架初始位置;②导管架硬点位置;③导管架硬点间中间位置;④导管架翻转时刻位置;⑤导管架分离时刻位置。

1.4 误差估计

由于软件本身的计算精度和误差无法获得,只能估计下水运动分析到强度分析的模型和边界条件简化以及数据转化产生的误差,这种误差也叫做中间误差,可以通过比较MOSES和SACS软件计算结果来衡量。如何衡量这种中间误差并将其控制在允许范围之内是保证强度计算可信的必要条件。

这种中间误差主要由摇臂的反力、滑道反力和约束点反力等来衡量,以SACS的计算结果与MOSES的计算结果相对误差值在一定范围内为指标。根据表1统计结果,建议摇臂总反力相对误差值控制在1%以内。

表1 摇臂反力相对误差统计表

2 智能分析技术的原理

2.1 智能分析技术思路

“导管架滑移下水强度智能分析技术”的核心是能够代替设计人员操作,完成导管架下水强度分析的自动化;模拟设计人员的思维,实现数据处理的智能化两个方面。

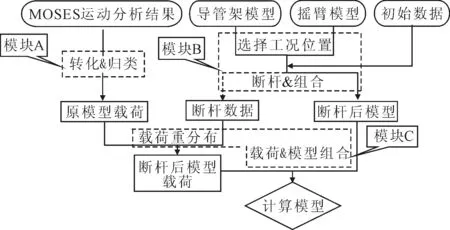

传统手动计算需要先将下水运动分析中MOSES软件生成的载荷转化成为SACS软件格式的载荷,然后将该载荷手动导入到导管架模型中,再进行模型的旋转、打断、偏移等操作,最终生成SACS计算模型进行强度分析。设计自动化的逻辑思路就是要打破这种常规,将模型和荷载分别处理,然后再组合;摇臂模型和导管架模型先在工况位置进行组合、断杆生成新的模型文件,并输出断杆前后新旧杆件的对应关系,然后依据此对应关系将载荷重新分布生成新的载荷文件;最后将两个新文件组合生成最终SACS计算模型。以上操作都由软件自动完成,并且在此基础上增加多个文件同步处理的功能来实现敏感性分析的自动化。

在手动操作前,设计人员需要分析和判断导管架的状态、摇臂的位置和倾斜角度、对应工况的载荷、摩擦系数和偏移等各种初始条件。设计智能化的逻辑思路可以将这些经验和算法包括进来,并加以开发和完善,软件自动输入数据和判断其合理性,实现分析的智能化。

在强度计算完成后,设计人员需要评判结果的可靠性,并提取某些结果进行后处理(例如节点加强环设计、BULKHEAD设计等),设计智能化的逻辑思路可以将自动对比并智能判断计算结果可靠性的功能包括进来,提高容错率;并自动提取并二次处理计算结果,实现后处理的智能化。

2.2 智能分析流程和功能

依据智能分析技术思路,设计程序的核心分析流程见图3,椭圆为需要预先准备文件,矩形为中间生成文件,菱形为最终计算文件。

图3 智能分析核心流程

根据流程图将程序主要分为三大功能模块:①载荷转化和载荷敏感性归类模块;②下水腿断杆和导管架模型与摇臂模型组合模块;③载荷重分布和载荷与模型组合模块。依据功能模块进行相关算法和框架的开发,软件界面见图4。

图4 软件界面

通过以上功能,软件可完成导管架滑移下水强度模型建立,调用SACS进行计算,判断计算结果的可靠性,并可提取计算结果进行相关处理后用于附件设计和报告编写,同时提供敏感性分析的批量处理等功能,实现分析的自动化和智能化。

3 结论

“导管架下水强度智能分析技术”已经在多个深水导管架的设计中推广并应用,包括LW3-1、PY4-2、PY5-1、PY34-1、LF7-2、HY7-1、HZ25-8、XJ24-3、WEN13-6等十几个导管架,得到了众多一线设计人员的好评,大大提高了设计效率和质量。平均每个导管架节省约800人工时,总共节省资金超过200万元。并且本技术在国内属于领先水平,国外也未见相关文献。目前本技术已经形成一套成熟完善的应用体系,包括主分析、后处理、附件设计、报告编写和指南文件等。

[1] 张光发,李铁骊,纪卓尚,等.导管架下水参数计算程序设计[J].大连理工大学学报,2004,44(3):416-420.

[2] 张光发,纪卓尚,李铁骊,等.导管架下水系统三维模拟数学模型[J].船舶力学,2011,15(1):48-57.

[3] 《海洋石油工程设计指南》编委会.海洋石油工程平台结构设计[M].北京:石油工业出版社,2007.

[4] JO C H,KIM K S,LEE S H.Parametric study on offshore jacket launching[J].Ocean engineering,2002,29(15):1959-1979.

[5] 雷 栋,林 焰,纪卓尚,等.导管架/驳船联合体下水过程中的完整稳性[J].中国造船,2003,44(4):5-12.

[6] 俞 锐,邢殿禄.深水导管架滑移下水轨迹的计算与分析[J].中国舰船研究,2006(5):41-45.

[7] 杨晓刚.深水导管架滑移下水的安装分析技术和设计方法[J].中国海上油气(工程),2003,15(3):4-9.

[8] 田 锋,蔡元浪,黄怀州.深水导管架安装设计方法[J].中国造船,2007,48(B11):59-64.

[9] BARLTROP N D P,ADAMS A J.Dynamics of fixed marine structures[M].Oxford:Butterworth-Heinemann,1991.