HTPB推进剂/衬层粘接试件变形破坏过程试验与数值模拟

2014-06-27姜爱民李高春黄卫东邱欣

姜爱民,李高春,黄卫东,邱欣

(海军航空工程学院飞行器工程系,山东烟台 264001)

HTPB推进剂/衬层粘接试件变形破坏过程试验与数值模拟

姜爱民,李高春,黄卫东,邱欣

(海军航空工程学院飞行器工程系,山东烟台 264001)

为得到粘接界面的力学行为和破坏模式,对HTPB推进剂/衬层粘接试件进行了单向拉伸宏观观察试验,获得不同拉伸阶段的变形图片,记录了界面破坏的全过程;使用界面元模型表征推进剂/衬层界面,数值模拟了粘接界面试件在单向拉伸作用下的脱粘过程。结果表明:界面拉伸变形破坏过程表现为裂纹的起裂、扩展和失效;粘接试件的拉伸应力-应变曲线表现出明显的非线性特征;数值计算结果与试验得到的应力-应变曲线及试件宏观变形失效形态一致。

兵器科学与技术;粘接试件;脱粘;界面元

0 引言

贴壁浇注的固体火箭发动机一般采用壳体/绝热层/衬层/推进剂的多界面结构形式,界面粘接性能的优劣直接关系到发动机结构的完整性和可靠性。固体火箭发动机脱粘的界面大多数是推进剂/衬层界面,其脱粘问题越来越引起学者的注意[1-3]。目前学者对发动机界面粘接强度、界面断裂韧性及失效过程进行了试验研究[4-5],但对推进剂/衬层粘接界面的有限元分析较少。关于双材料界面脱粘问题的有限元分析方法一般基于损伤力学的界面元模型(CZM)。Cotsovos等[6]采用CZM对混凝土的动态拉伸过程进行了二维数值模拟计算,陆新征等[7]应用有限元方法深入了解FRP(纤维增强复合材料)布-混凝土之间粘接的力学机理,王广等[8]进行了复合固体推进剂/衬层粘接界面细观结构数值建模及脱粘过程模拟。通过试验很难给出描述界面力学性能的定量信息,模拟结果可作为试验的一个有利补充,得到试验无法测量的性能参量。因此,将试验和模拟研究相结合来研究推进剂/衬层粘接界面的整个变形破坏过程,具有重要的工程意义。

本文对未老化HTPB(端羟基聚丁二烯)推进剂/衬层粘接试件进行了宏观拉伸观察试验,结合数值模拟,分析了粘接试件的应力应变行为,真实再现界面拉伸变形破坏过程。

1 宏观拉伸观察试验

1.1 试验方法

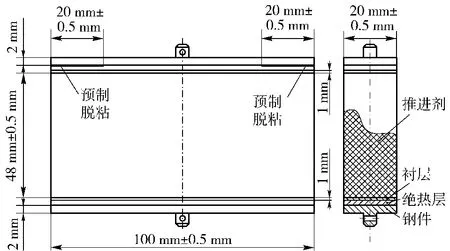

粘接界面试件的制作工艺按照原航天标准QJ 2038.1A—2004的规定,结构尺寸如图1所示。在两个平行钢板之间,依次粘接相同面积的绝热层、衬层、推进剂。在电子万能试验机上进行拉伸试验,拉伸速率为5 mm/min.采用相机对拉伸过程进行观察和图像采集,直到试件破坏。根据记录粘接界面试件的变形破坏信息,分析其失效演化过程。

图1 标准粘接界面试件结构图Fig.1 Sketch of standard adhesive specimen

1.2 试验结果及分析

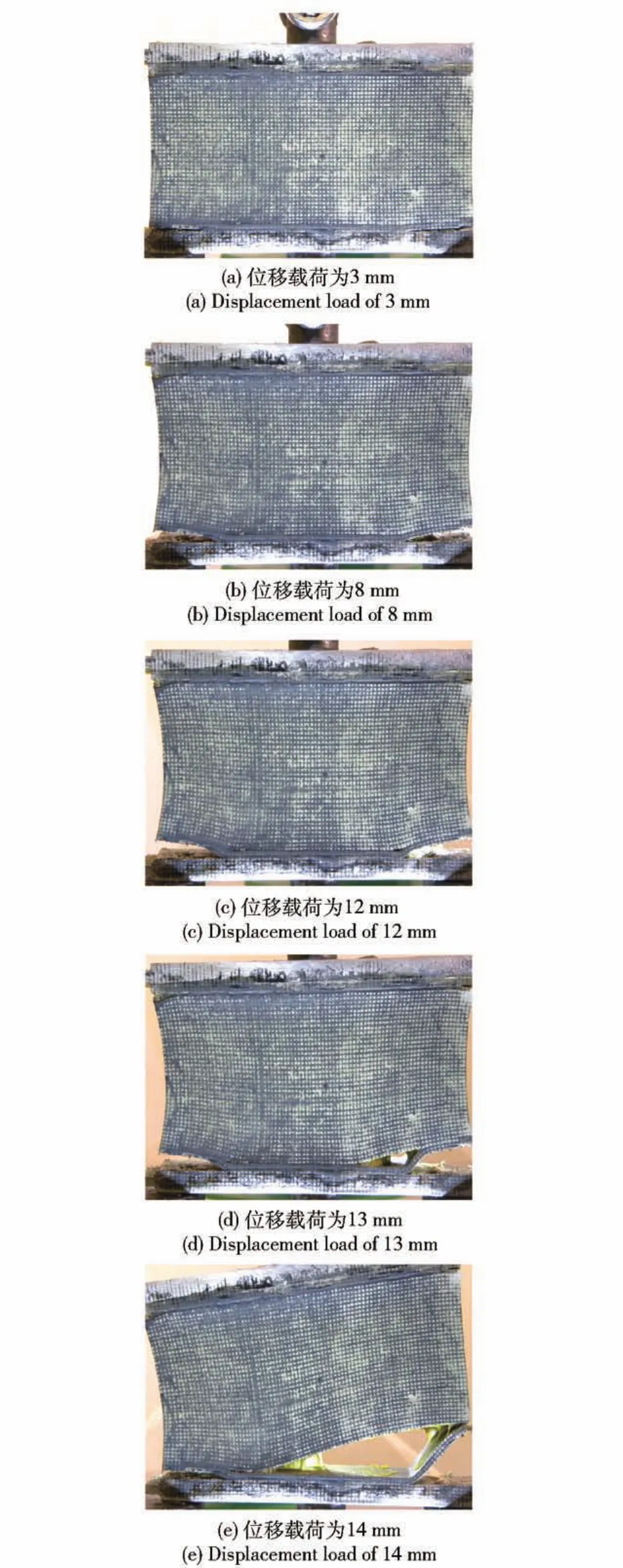

粘接界面试件不同拉伸位移载荷下的变形和破坏过程如图2所示。从图2可看出:在受到较小拉伸位移载荷作用时,粘接界面试件中推进剂、绝热层的位移分布较为均匀,宏观难以观察其变化(见图2(a));随着位移载荷的增加,由于粘接界面试件底部两侧设有预制脱粘,在预制脱粘的尖端出现大变形,但一般来说,预制脱粘层采用延伸率较好材料制成,在上述变形情况下不会产生断裂(见图2(b));随着位移载荷进一步增加,在推进剂/衬层界面处,趋近于预制脱粘层尖端,推进剂一侧内部开始起裂(见图2(c));最后,起始裂纹进一步扩展,形成宏观裂隙,界面便失去承载能力而导致粘接试件发生破坏(见图2(d)、图2(e))。整个拉伸过程主要表现为裂纹的起裂、扩展和失效。

图2 带预制脱粘的推进剂/衬层粘接试件起裂过程Fig.2 Crack initiation of propellant-liner adhesive specimen

试件断裂面照片见图3,界面脱粘发生在推进剂/衬层界面,推进剂表面残留部分衬层,表明单向拉伸情况下,推进剂和衬层之间的界面是粘接试件的薄弱环节。

图3 推进剂/衬层粘接试件断裂面照片Fig.3 Fracture surface of adhesive specimen

2 有限元分析

2.1 界面元模型

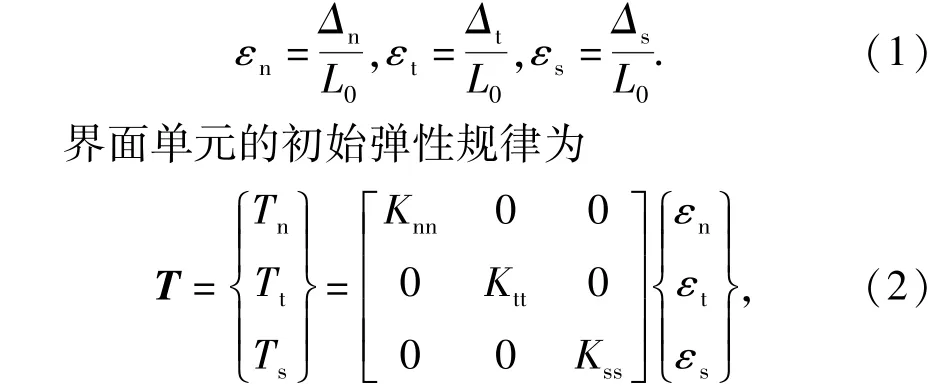

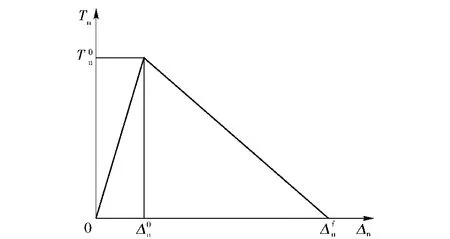

目前,关于双材料界面脱粘问题的有限元分析通常采用CZM,预先设定合适的界面单元的粘结-滑移本构关系,通过界面单元的失效来模拟界面拉伸破坏过程[9]。本文CZM采用一种简单的线性混合模式失效本构关系,图4为界面法向力Tn和位移分离量Δn关系示意图,包括损伤起始段(0<Δn<Δn)。用t、s表示界面的两个切向,Δt、Δs代表界面两个切向位移分离量,L0为界面单元指定的初始厚度,那么,界面的应变为

式中:T为界面力矢量;Tn、Tt、Ts分别表示界面法向力和两个切向力;Knn、Ktt、Kss分别表示界面3个方向的初始线性模量。

图4 界面力-位移分离量关系Fig.4 Interfacial traction-separation response

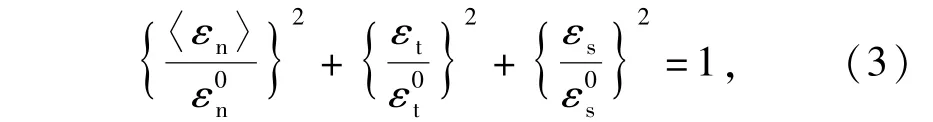

随外力增加,界面产生损伤。本文采用了二次应变率准则表示在混合模式作用下界面损伤的起始,其形式为

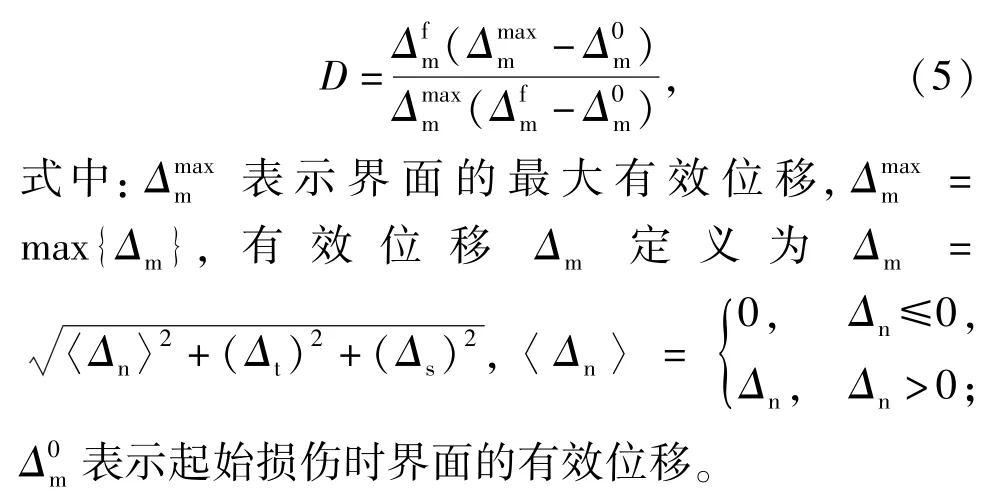

式中:D表示界面损伤程度,0≤D≤1,对应不同程度的损伤状态,其起始值为0,当其值为1时,表示界面完全损伤。D的表达式为

2.2 计算模型

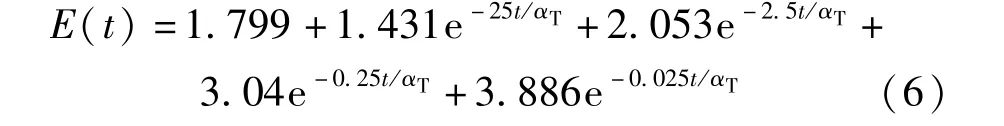

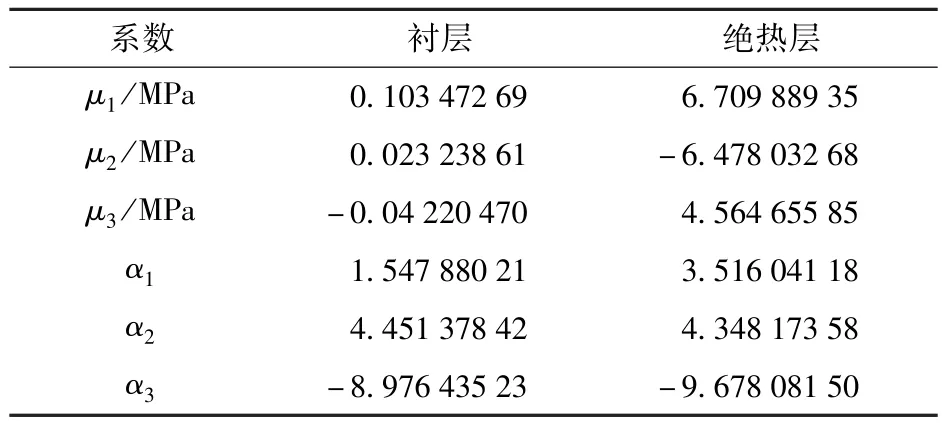

为了获得粘接界面试件中推进剂、衬层和绝热层等材料的力学性能,对其进行单向拉伸以及应力松弛试验[10]。将绝热层和衬层看作超弹性材料,采用N=3的Ogden模型[11]拟合其试验数据,得到的本构关系参数,如表1所示。推进剂采用粘弹性本构关系,其应力松弛模量用下述Prony级数形式表示:

式中:t为时间变量,αT为时温转换因子。

表1 衬层和绝热层的Ogden模型参数Tab.1 Ogden model parameters of liner and insulator

根据试验结果,在推进剂和衬层之间引入界面元。CZM的主要参数包括:最大粘结强度T0、界面特征长度Δ0和最大张开位移Δf.由于难以获得上述试验数据,因此本文在试算的基础上,根据试验和数值计算结果对比,界面参数近似为

为了模拟试验的单向拉伸行为,计算时将试件下表面固定,上表面施加等位移载荷u,加载速率与试验拉伸速率相同[12-13]。为了能与试验结果进行对比分析,最终的拉伸位移根据试验位移载荷确定。

2.3 计算结果及分析

2.3.1 应力-应变曲线

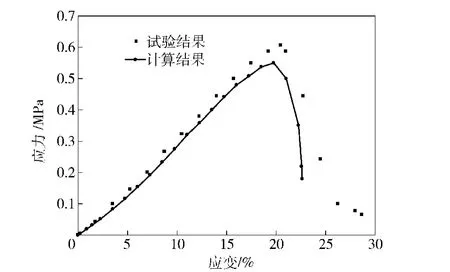

试验和计算得到的粘接界面试件的应力-应变曲线如图5所示,由图5可见,数值计算与试验结果基本吻合。在应力达到最大值之前,应力先随应变的增大而增大,基本呈线性关系;达到极限应力时,粘接试件发生破坏,界面逐渐失去承载能力,应力随位移载荷的增加逐渐减少。

图5 粘接界面试件拉伸应力-应变曲线Fig.5 Stress-strain curves of adhesive specimen

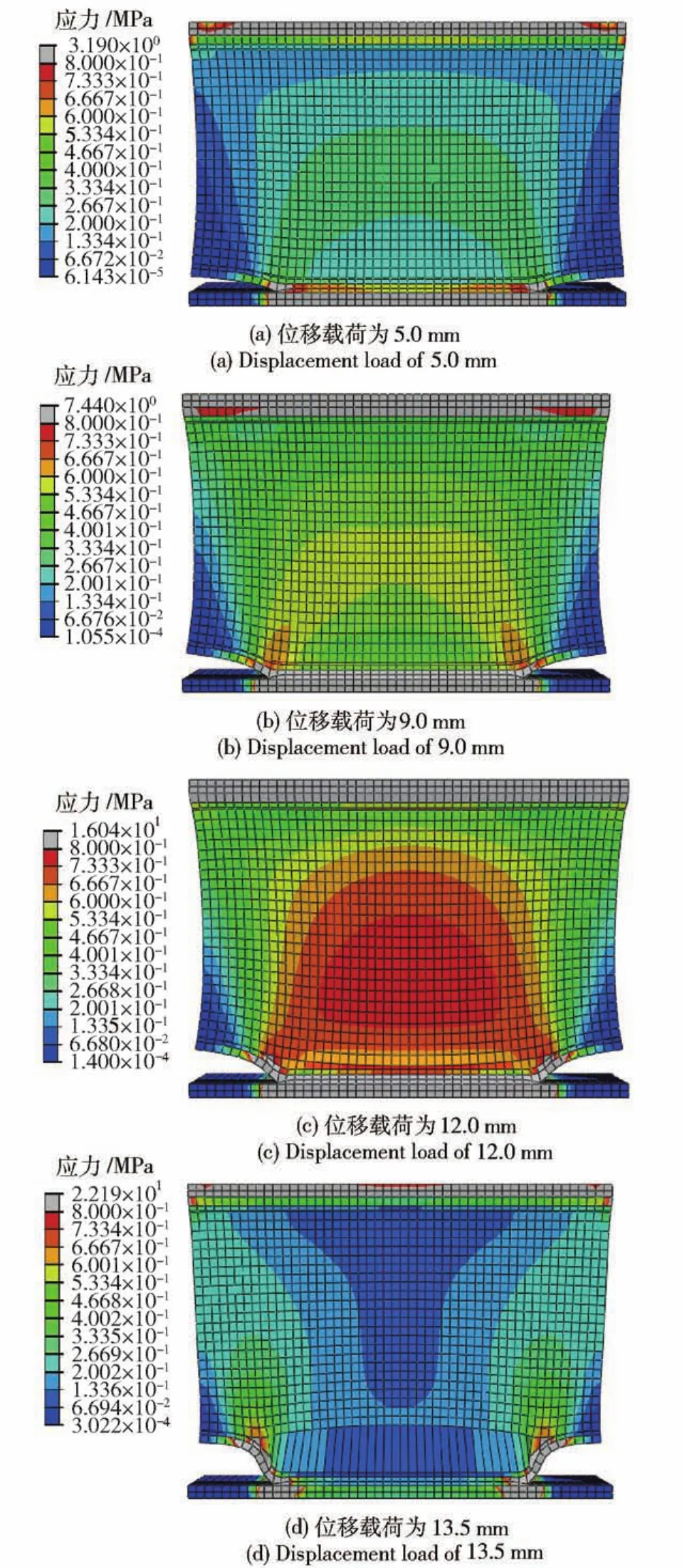

2.3.2 粘接试件应力云图

图6给出了不同位移载荷时粘接试件Von Mises应力分布云图。由图6可以看出,位移载荷较小时,应力集中主要发生在钢板和绝热层之间的预制脱粘尖端。随着位移载荷的增加,应力集中区扩展到推进剂和衬层之间的相应区域,此处的单元首先产生失效,失效的单元不再承受载荷作用从而使邻近区域的界面单元受载恶化。随着载荷进一步增加,发生破坏的界面单元数目越来越多,最终除两边自由端外,推进剂/衬层界面发生较大变形而失效。应力云图左右对称,而试验结果不对称,这是因为试验时受试件制作、加载条件等多种因素影响,难以做到完全对称。数值模拟的整个拉伸变形破坏过程与试验得到的宏观变形失效形态一致。

图6 应力云图Fig.6 Contour of stress

2.3.3 推进剂/衬层界面的应力分布

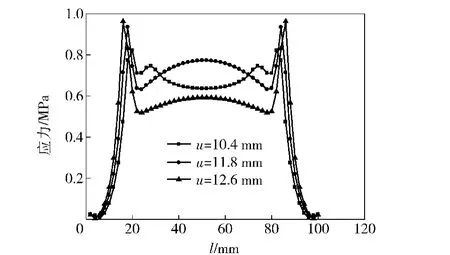

图7、图8、图9给出了不同外界位移载荷作用下推进剂/衬层界面处的Von Mises应力分布,可得到粘接界面内部裂纹的发生以及扩展过程。

1)在加载的初始阶段,见图7,随着位移载荷的增加,应力持续增长,整体应力水平不断提升;在试件长度l=20 mm和80 mm处应力最大,是应力集中的体现。当拉伸位移为9.6 mm,界面处的Von Mises应力最大值为0.78 MPa,界面内部开始损伤。预制脱粘使粘接界面损伤区的产生起始点局限于脱粘尖端附近。

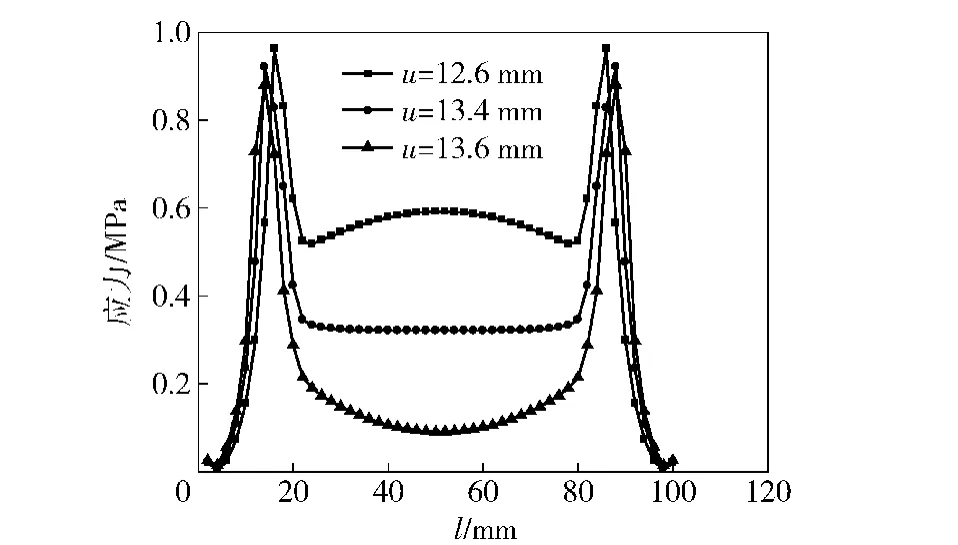

2)由图8可知,当外界位移载荷继续增加时,由损伤处向里应力增加,说明损伤区不断扩大。由于试件内部单元的损伤积累,界面承载能力的下降,继续增加位移载荷时(u=12.6 mm),界面整体应力开始下降。

3)从图9可见,当拉伸位移为13.6 mm,整体应力急剧下降,界面单元的粘接应力变得非常小,界面完全脱粘。

图7 损伤起始前界面应力分布Fig.7 von Mises of adhesive interface before damage initiation

图8 损伤扩展时界面应力分布Fig.8 von Mises of adhesive interface during damage evolution

2.3.4 损伤因子的变化规律

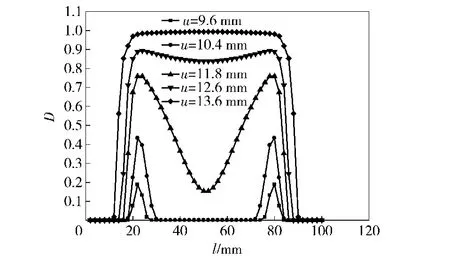

推进剂/衬层界面损伤因子D的分布情况见图10,外界位移载荷较小时,推进剂与衬层粘接较好,粘接界面损伤因子较小。随着位移载荷的不断增加,损伤因子明显加大,同时从两端向中间持续增大,损伤也不断发展,推进剂与衬层的脱粘程度增大。当位移载荷为13.6 mm时,除两边预制脱粘自由端外,其余部分的损伤因子均为1,界面处于完全脱粘状态。界面损伤因子较好体现了界面扩展过程,与试验结果一致。

图9 失效过程界面应力分布Fig.9 von Mises of adhesive interface during debonding

图10 损伤因子D的分布Fig.10 Distribution of the scalar damage variables D

3 结论

1)宏观拉伸观察试验结果表明,对于HTPB推进剂/衬层粘接界面试件,拉伸变形破坏过程表现为裂纹的起裂、扩展和失效,单向拉伸情况下,推进剂/衬层界面是粘接试件的薄弱环节。

2)CZM能够很好地描述HTPB推进剂/衬层界面的变形破坏过程,计算结果较好地反映了粘接界面在拉伸过程中的应力应变行为,并与试验得到的宏观变形失效形态一致。

(References)

[1] 邢耀国,金广文,许学春,等.某型固体火箭发动机综合性能试验与寿命评估[J].推进技术,2004,25(2):176-179.

XING Yao-guo,JIN Guang-wen,XU Xue-chun,et al.Comprehensive property tests and service life evaluation for solid rocket motors[J].Journal of Propulsion Technology,2004,25(2): 176-179.(in Chinese)

[2] Choupani N.Interfacial mixed-mode fracture characterization of ad-hesively bonded joints[J].International Journal of Adhesion and Adhesives,2008,28(6):267-282.

[3] 邱欣,李高春,邢耀国.HTPB推进剂与衬层界面破坏过程试验研究[J].兵工学报,2013,34(1):66-71.

QIU Xin,LI Gao-chun,XING Yao-guo.Experimental study on failure behavior of HTPB propellant and liner interface[J].Acta Armamentarii,2013,34(1):66-71.(in Chinese)

[4] 陈刚,王小英,张雪.未老化NEPE推进剂/衬层粘接试件拉伸失效模式研究[J].固体火箭技术,2012,35(6):787-791.

CHEN Gang,WANG Xiao-ying,ZHANG Xue.Study on the failure mode of not aging NEPE propellant/liner bondline sample[J]. Journal of Solid Rocket Technology,2012,35(6):787-791. (in Chinese)

[5] 李高春,刘著卿,唐波,等.基于数字图像相关方法的粘接界面细观破坏分析[J].宇航材料工艺,2012,21(3):82-85.

LI Gao-chun,LIU Zhu-qing,TANG Bo,et al.Investigation on adhesive interface failure using digital image correlation method[J]. Aerospace Materials and Technology,2012,21(3):82-85.(in Chinese)

[6] Cotsovos D M,Pavlovic M N.Numerical investigation of concrete subjected to high rates of uniaxial tensile loading[J].International Journal of Impact Engineering,2008,35(5):319-335.

[7] 陆新征,谭壮,叶列平,等.FRP布-混凝土界面粘结性能的有限元分析[J].工程力学,2004,21(6):45-50.

LU Xin-zheng,TAN Zhuang,YE Lie-ping,et al.Finite element analysis of debonding at the interface between FRP sheet and concrete[J].Engineering Mechanics,2004,21(6):45-50.(in Chinese)

[8] 王广,赵奇国,武文明.复合固体推进剂/衬层粘接界面细观结构数值建模及脱粘过程模拟[J].科学技术与工程,2012, 12(30):7972-7979.

WANG Guang,ZHAO Qi-guo,WU Wen-ming.Mesostructure numeric modeling and debonding procedure simulation of composite solid propellant/liner bonding interface[J].Science Technology and Engineering,2012,12(30):7972-7979.(in Chinese)

[9] 李高春,邢耀国,戢治洪,等.复合固体推进剂细观界面脱粘有限元分析[J].复合材料学报,2011,28(3):229-235.

LI Gao-chun,XING Yao-guo,JI Zhi-hong,et al.Finite element analysis of microscale interfacial debonding in composite solid propellants[J].Acta Materiae Compositae Sinica,2011,28(3): 229-235.(in Chinese)

[10] 常武军,鞠玉涛,胡少青.HTPB固化胶片的超弹性本构模型[J].推进技术,2012,33(5):795-798.

CHANG Wu-jun,JU Yu-tao,HU Shao-qing.Research on hyperelastic constitutive model for HTPB crosslinked specimen[J]. Journal of Propulsion Technology,2012,33(5):795-798. (in Chinese)

[11] Diehl T.Two-dimensional and three-dimensional analysis of nonlinear mechanics with hyperelastic material formulation[D]. New York:University of Rochester,1995.

[12] Dávila C G.Effective simulation of delamination in aeronautical structures using shells and cohesive elements[J].Journal of Aircraft,2008,45(2):663-672.

[13] 江乐彬,谢惠民,王怀喜,等.单搭接胶接接头拉伸剪切性能的数值模拟与实验研究[J].实验力学,2012,27(6):643-649.

JIANG Le-bin,XIE Hui-min,WANG Huai-xi,et al.Numerical simulation and experimental study of tensile shear performance of adhesively bonded single-lap joint[J].Journal of Experimental Mechanics,2012,27(6):643-649.(in Chinese)

Experimental and Numerical Simulation on Deformation and Debonding Processes of HTPB Propellant/Liner Adhesive Specimen

JIANG Ai-min,LI Gao-chun,HUANG Wei-dong,QIU Xin

(Department of Aircraft Engineering,Naval Aeronautical and Astronautical University,Yantai 264001,Shandong,China)

In order to obtain the mechanical behavior and failure mode of interface,the uniaxial tension experiments are conducted on HTPB propellant/liner adhesive specimen.The deformation images of various stages are achieved,and the debonding process is observed macroscopically.A cohesive element model is adopted to simulate propellant/liner interface.The results show that the failure mode experiences damage initiation,damage evolution and debonding,and the stress-strain response of adhesive specimen has a distinct nonlinear characteristic.The simulated results of stress-strain response and deformation are consistent with the data obtained from experiment.

ordnance science and technology;adhesive specimen;debonding;cohesive element

V512

A

1000-1093(2014)10-1619-06

10.3969/j.issn.1000-1093.2014.10.015

2013-10-28

姜爱民(1970—),女,副教授,博士研究生。E-mail:jiangaimin98@126.com;李高春(1978—),男,副教授。E-mail:leespring@sohu.com