加热管布置对燃油舱预热效果影响的计算分析

2014-06-27,,,

,, ,

(中国舰船研究设计中心,武汉 430064)

在外界环境温度较低时,舰船的燃油舱温度较低,燃油粘度相对较高,如果不进行预热,油舱内燃油的吸入阻力可能超出燃油泵的工作范围,使得燃油总管流量降低,甚至管内燃油无法流动。因此,在实船设计中,常常在油舱内布置加热管道,对燃油进行预热,降低燃油粘度[1-2]。

对于蒸汽动力船舶而言,一般采用饱和蒸汽作为加热介质,相比于电加热,蒸汽加热具有节省能源、加热管布置灵活等优点。采用蒸汽对燃油进行加热时,加热管可以单排布置于舱底,也可以多排布置,或者直接使用集成蒸汽换热器。目前对盘管式油舱加热装置的设计和计算已有标准和成熟的计算程序[3-4],对集成蒸汽换热器方面的研究亦有相关报道[5],但是加热管不同布置方案对加热效果及燃油舱整体温度分布的影响,未见相关报道。本文利用数值计算方法,对比分析了一排、二排和集成加热三种布置方案,总结了三种方案下燃油舱温度分布的特点,为燃油舱加热管布置方案选取以及监测点设置提供理论基础。

1 数学模型与边界条件

1)连续方程。

▽·v=0

(1)

2)动量方程。

▽)v=-▽pt+μ▽2v+ρg

(2)

3)能量方程。

▽)T=k▽2T+Φ

当我信步来到了一栋教学楼前时,透过玻璃门,我看见大厅里一侧的桌子旁坐着一位年轻的保安,当时他手里拿着一本厚厚的文学书籍,正在旁若无人地阅读着,显得温文尔雅。

(3)

式中:v——速度矢量;

ρ——密度;

pt——压力;

μ——动力粘度;

g——重力加速度;

c——工质比热容;

T——温度;

k——热传导系数;

Φ——粘性耗散项。

如果流体在浮升力驱动下作用,而压力场由动压和静压组成,则动压梯度可以写成:▽ph=ρ0g,则动量方程变成

▽)v=-▽pt+μ▽2v+(ρ-ρ0)g

(4)

根据Boussinesq假设,

(ρ-ρ0)=ρβ(T0-T),T0、ρ0为参考温度和密度。则动量方程变成

(5)

所模拟的油舱加热流场热源为饱和蒸汽,因此加热管可以看成恒温边界,给定加热温度,并假设周围油舱、上部与空气及底部与海水接触壁面为恒温边界。

工程中常用瑞利数(Ra)衡量自然对流强度:

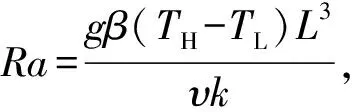

分别考虑一排加热管、两排加热管、集成加热管三种加热方案对燃油温度分布、加热效果的影响。油舱宽2 m,高1.5 m,见图1。

图1 计算域几何参数(二排加热管布置方案)

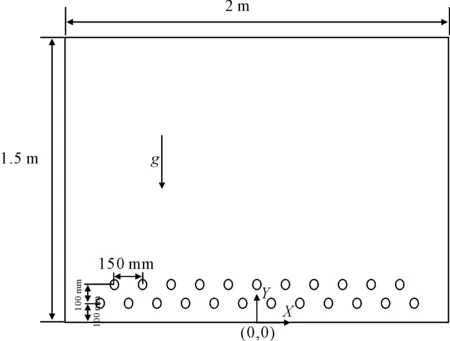

仅分析加热管布置对燃油舱温度分布的影响,不考虑加热管端部换热情况,将实际油舱简化成二维模型。加热管外径48 mm,共23根,一排加热管布置方案中,加热管水平间距87.8 mm,加热管中心距离舱底150 mm,沿油舱中心线两侧对称布置;二排加热管布置方案中,加热管水平间距150 mm,竖直间距100 mm,底部加热管中心距离舱底100 mm;集成加热管布置方案中,加热管共5排,水平间距85 mm,竖直间距74 mm,加热管距离舱底150 mm。利用GAMBIT软件划分计算域网格,采用四边形形体结合的网格划分方式,并且加热管壁面附近划分边界层网格,见图2。

图2 计算域网格及边界层网格划分(二排加热管布置方案)

加热管温度为184 ℃,初始油温为5 ℃,利用FLUENT 6.3求解上述基本方程。

2 计算结果及分析

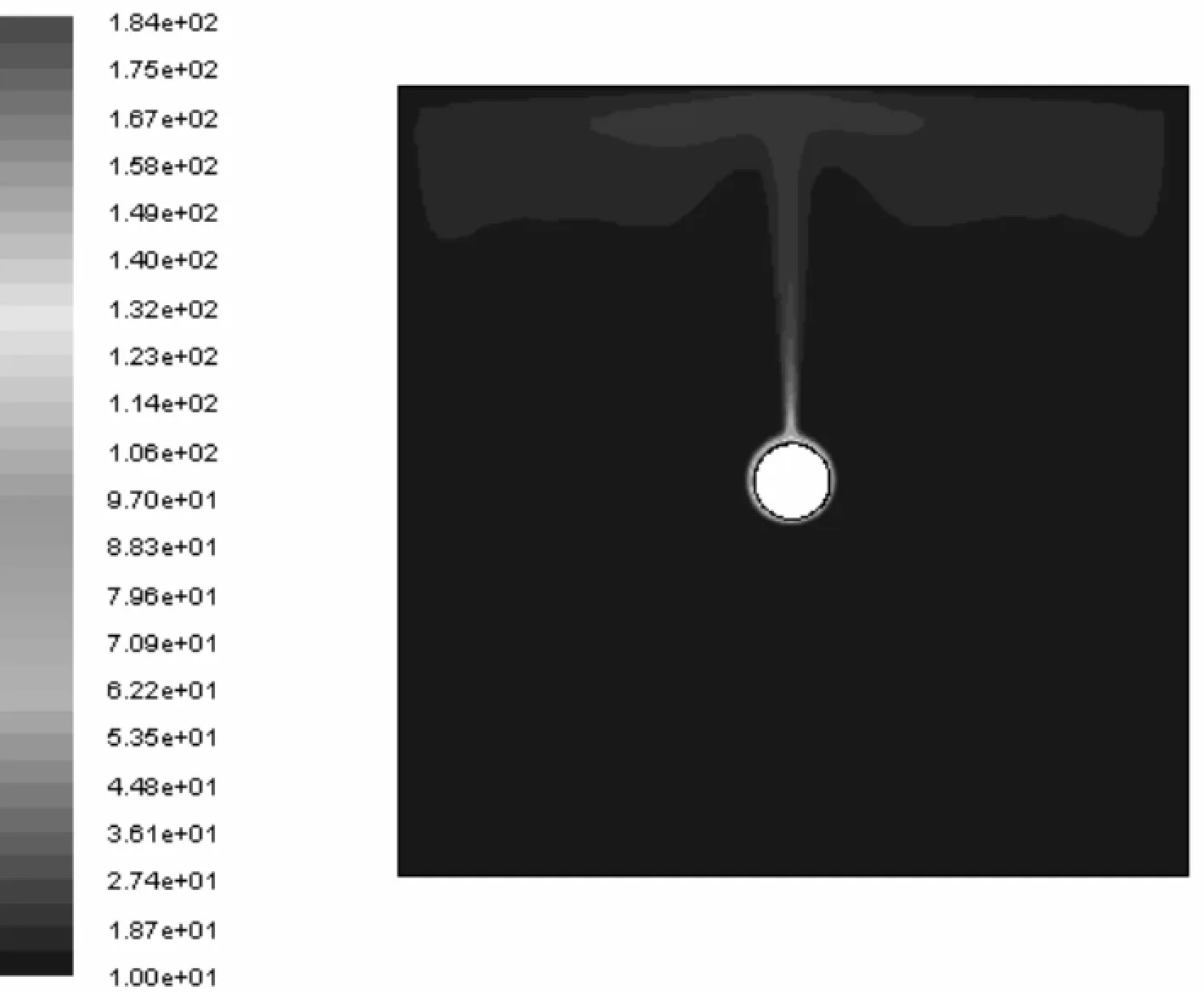

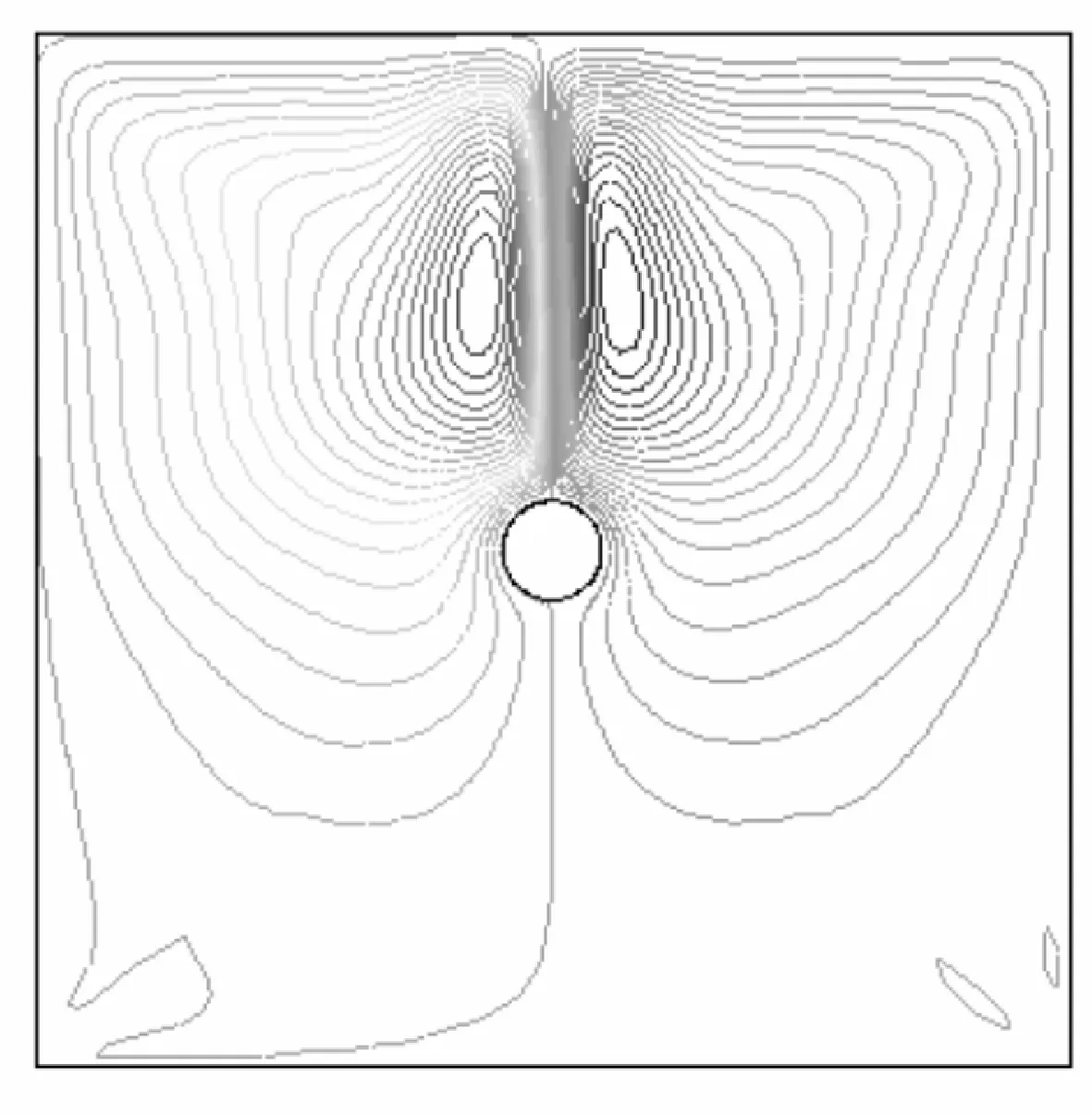

燃油在油舱内的加热过程属于自然对流换热,从加热管形状角度讲,属于横圆柱大空间自然对流换热范畴。在高温圆柱体附近由于壁面与周围流体的热交换作用,温度场呈现出不均匀分布,进而造成密度场分布不均匀,由此产生的浮升力使得流场发生流动。对于单个横圆柱大空间自然对流而言,在圆柱附近,高温区域出现在圆柱上方,并沿重力反方向呈现“尖锥形”分布,见图3,并在左右两侧形成两个涡旋,见图4。

图3 单个圆柱自然对流换热温度分布

图4 单个圆柱自然对流流线分布

当高低热源温差增大,即整个换热场Ra数增加后,流场呈现湍动,有研究表明,Ra数增加至107后,对于圆柱表面Nu数呈现周期性湍动。对于本文研究对象,加热管附近除了具有上述温度分布特点外,还存在加热管之间的耦合作用,对于单排管来讲,换热场的耦合作用来源于水平方向的相邻管道,而对于两排管来讲,除了水平相邻管道外,还存在于竖直方向,当管道集中排列后,耦合场变得更加复杂。

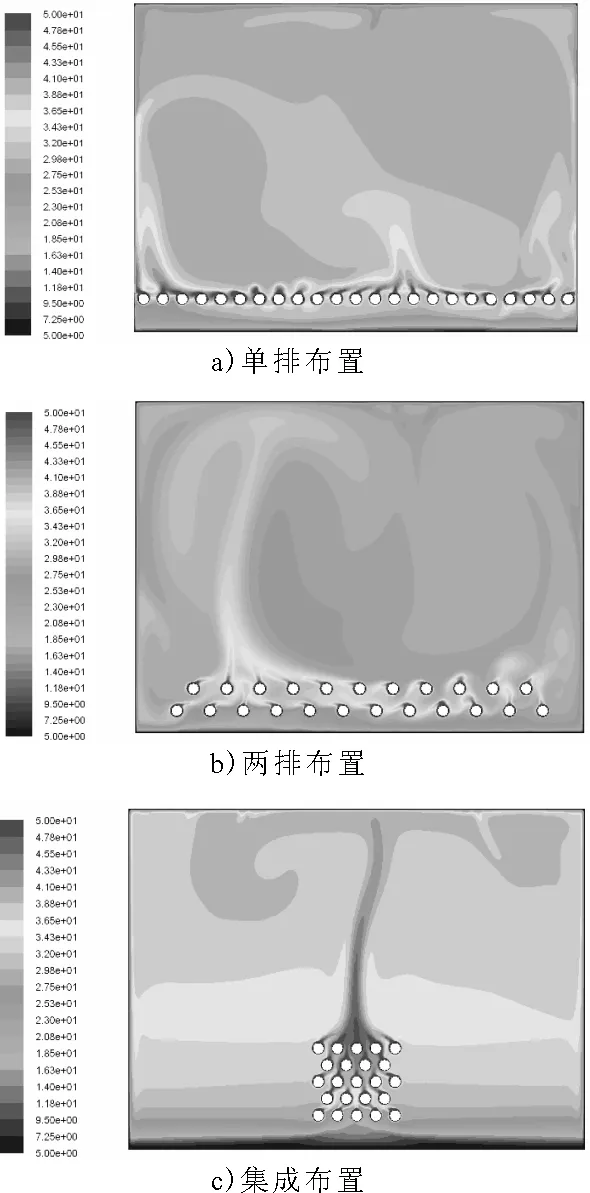

图5给出了3种方案加热1.5 h后温度场分布情况。

对比3种方案可以看出,对于单排布置方案,在管路附近水平方向温度较高,但是由于加热管间的相互影响,每个加热管产生的“高温流体上升区域”出现汇合,使得燃油温度在加热管上方呈现不均匀分布,且具有不对称性,见图5a)。在1.5 h时刻,油舱内出现3处高温流体上升汇合区域,分别位于左侧、中间和右侧。对于两排加热管平行布置方案,亦存在上升汇合区域,并且除了左右相邻的加热管间相互干扰外,还存在上下两排加热管的温度场耦合作用,被下排加热管加热的流体温度升高,向上方运动,并受到上方加热管的干扰,并最终与上方加热管耦合作用,形成明显的“高温上升区域”,且具有不对称性分布特点。在1.5 h时刻,油舱左侧内出现了明显的相对高温区域,见图5b)。当加热管集成布置后,整个油舱内出现一处明显相对高温区域,并且逐渐向上发展、扩散,观察每个加热管附近温度分布可以发现,加热管附近的高温流体均向着油舱中心流动,这使得相对于一排、两排布置方案,集成布置方案的“高温上升区域”更为集中,且整个油舱在竖直方向,温度分布梯度明显,见图5c)。

图5 不同方案加热1.5 h后温度分布

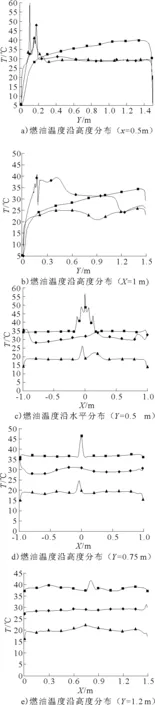

为了对比分析不同布置方案对燃油温度分布的影响,在竖直和水平方向截取了温度分布曲线,见图6。图6a)、b)给出了在X=0.5 m和1 m处,温度沿液面高度方向分布情况。可以看出,对于一排、二排布置方案,燃油温度沿高度方向呈现不均匀分布,距离加热管较近处,温度分布较高,随着高度的增加温度分布呈现振荡,而集成布置方案中,燃油温度沿高度方向成线性增加。图6c)、d)、e)给出了Y=0.5、0.75、1.2 m处油舱内温度沿水平方向分布情况。可以看出,对于3个典型液位高度,集成加热方案的燃油温度均高于其他两种布置方案,而且集成加热方案在油舱中心附近存在一个稳定高温区域,偏离高温区域的燃油温度基本上处于水平分布,说明燃油在水平方向温度梯度较小,而对于一排、二排布置方案,在水平方向上,燃油温度分布具有一定的梯度。

图6 不同布置方案燃油舱内水平、竖直燃油温度分布

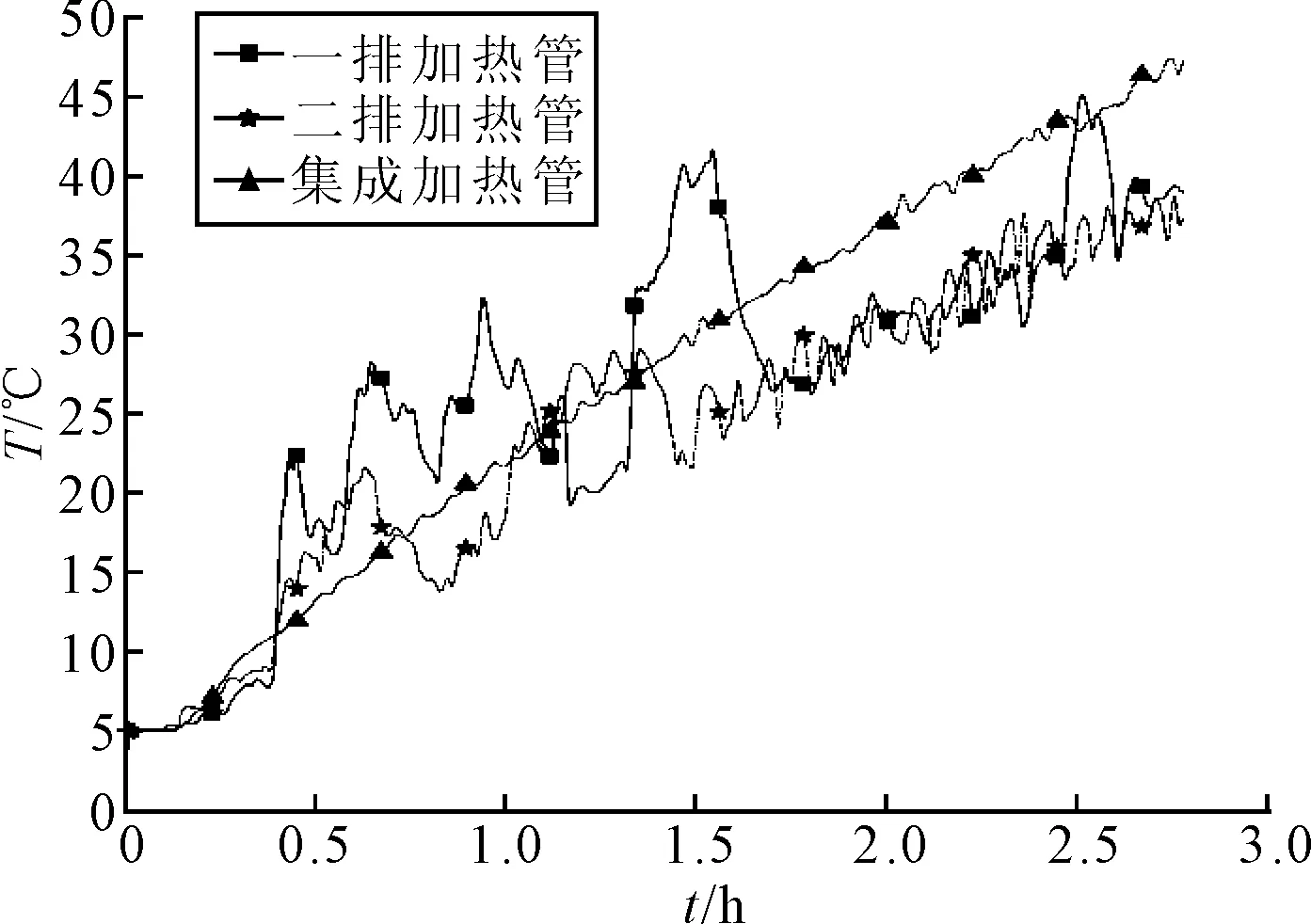

通过对不同加热方案燃油温度分布的对比分析,可以看出,加热管的布置影响了燃油温度分布梯度,主要体现在“高温流体上升区域”的位置和稳定性,以及水平、竖直方向的温度分布梯度。在实际使用过程中,需要对燃油温度进行实时监测,以便对燃油平均加热温度进行控制。通过以上分析可知,集成加热方案燃油温度相对稳定,燃油沿高度方向温度分布成线性增加。因此,采用集成加热布置方案有利于燃油温度的监测和控制,见图7,给出了油舱内某监测点(X=1 m,Y=0.75 m)温度随时间变化曲线,随着加热时间的增加,燃油温度逐渐升高,一排和二排布置方案,监测点温度曲线存在明显波动,且一排加热管布置方案温度波动幅度最大,以加热1.0~1.5 h时间段为例,监测点燃油温度由27 ℃下降至18 ℃,随后又上升至42 ℃,而集成布置加热方案监测点温度随着时间的增加,几乎呈线性增长,温升曲线仅存在较低幅值的振荡,温度振荡范围在2 ℃范围内。

图7 不同布置方案X=0.5 m,Y=0.75 m处燃油温度随时间的变化

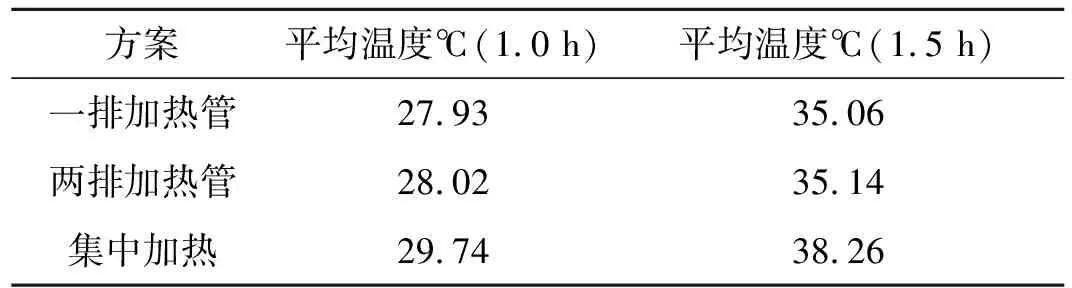

当加热管集成布置后,高温区域向着油舱中心集中,这使得在油舱壁面附近的热量损失减少,提高了加热效率,加热1.5 h集成布置方案燃油平均温度比一排方案高3.2 ℃,见表1。

表1 不同布置方案加热效果对比

3 结论

1)加热管附近温度场存在相互耦合作用,这种耦合作用使得在Ra数相对较低时,油舱在水平方向出现不均匀温度分布,且一排、二排布置方案更加明显。

2)相比于一排、二排布置方案,采用集成布置方案燃油温度分布更加稳定,沿油舱高度几乎呈线性增加;并且随着加热时间的增大,集成布置方案燃油温度呈线性增加,而一排、二排布置方案存在较大的温度波动,不利于温度的监测和油温的控制。

3)当采用集成布置方案后,加热相同时间,燃油温度高于其余两种方案。

结合2)、3)结论及实际现场施工情况,建议燃油舱加热管采用集成布置方案,该方案燃油温度分布稳定,在加热过程中燃油温度波动较小,且加热效率更高。

进行三维燃油预热流场计算并考虑摇摆对加热效果的影响是下一步研究重点。

[1] 张建平,庹艾莉,辛 宇.大型船舶燃油输送监控系统设计[J].中国舰船研究,2014,9(2):111-116.

[2] 庹艾莉,计伟东,张建平,等.船舶油舱蒸汽加热系统计算的软件实现[J].中国舰船研究,中国舰船研究.2008,3(1):68-72.

[3] 全国海洋船标准化技术委员会.CB/T3373—1991油舱蒸汽加热系统计算方法[S].北京:中国标准出版社,1991.

[4] 周志贤,杨令康,吴海荣.船舶燃油舱加热系统优化设计[J].船海工程,2013(6):26-28.

[5] 李世臣,甘辉兵,邹奔腾,等.船用分油机仿真系统的设计与实现[J].中国航海,2009,32(1):43-48.