船用天然气发动机技术现状及发展

2014-06-27,,,

,,,

(1.中国船级社 武汉规范研究所,武汉 430022;2.中国船级社 江苏分社,南京 210011)

近年来,随着我国能源结构调整和节能减排战略的逐步实施,天然气发动机开始越来越多地应用在内河船舶上。国家发改委、交通运输部、工信部等政府部门相继发布一系列文件,大力推进天然气在水运行业的应用。中国船级社和国家海事局也相继颁布实施了《天然气燃料动力船舶规范》和《内河天然气燃料动力船舶法定检验暂行规定》。国外Wärtsilä、MAN Diesel &Turbo、Rolls-Royce、Caterpillar等知名制造商均推出了各自的船用气体发动机产品[1-2],技术水平领先。在此形势下,国内柴油机厂家也纷纷加大天然气发动机研发力度。鉴于目前国内船用天然气发动机市场较为混乱、研发水平较低的现状,在研究各种类型天然气发动机特点的基础上,对我国天然气发动机技术现状和存在的问题进行分析,提出建议。

1 船用天然气发动机分类

天然气在发动机上的应用形式很多,有多种分类方法,见表1。

按使用的燃料类型,天然气发动机可分为单一气体燃料发动机和双燃料发动机。前者只能使用天然气工作,无燃油模式,又称为纯气体机;后者既可独立使用天然气(使用微量柴油引燃),又可独立使用燃油,称为“微引燃”式双燃料发动机。目前国内有厂家开发了一种油气混烧机型,将燃油和天然气在气缸内按一定比例混合燃烧,且混合比例可根据发动机工况进行调节,称为“混烧”发动机,从本质上讲,这也是双燃料发动机的一种。

表1 船用天然气发动机分类

按天然气的进气方式,天然气发动机可分为缸外进气和缸内进气两种。缸外进气包括总管进气和支管进气两种方式,而总管进气又分为混合器式(增压器前进气)和电控单点喷射(增压器后进气),支管进气则是电控多点顺序喷射;缸内进气即缸内直喷,也分为低压缸内直喷和高压缸内直喷两种形式。

按天然气的点火方式,天然气发动机可分为火花塞点火和柴油引燃两种。前者与汽油机类似,但需采用高能量数字点火方式,通过对点火时间、点火能量进行精确控制,以实现可燃混合气的正常点火,是一种单点着火方式,通常用于纯气体机;后者则通过着火温度较低、较易压燃的引燃柴油的预先燃烧,在燃烧室内形成大量火核,继而引燃周围的可燃混合气,是一种多点着火方式,多用于双燃料发动机,也可用于纯气体机。

2 技术现状

当前,我国船用天然气发动机主要有改造机和新造机两种。改造机均为混烧发动机,新造机则包括混烧发动机和纯气体机两类。

2.1 改造机

国内的混烧改造机普遍采用了总管进气方式,部分采用支管多点喷射。改造过程中,为简化改装内容,节约改造成本,一般会保留原柴油机的供油系统,且不改变原柴油机固有结构(保证在燃油模式下发动机性能维持不变),仅增加一套燃气供应系统和一套燃气控制系统,通过一些基本的调试和标定工作,使发动机正常实现“混烧”功能。

这种粗放的改造方式,从实际使用经验来看,存在如下几个方面的问题。

1)氮氧化物(NOx)排放无明显改善。旧机改造方式本身就决定了很难对发动机固有结构进行大的改动,如凸轮型线、活塞、燃烧室形状等;为维持纯柴油模式下发动机性能保持不变,对喷油正时等关键工作参数也不做调整;甚至对燃气循环喷射量、喷气时刻等供气系统关键参数也不做细致优化。这样的改造机,难以从燃烧控制的角度充分发挥天然气燃料的优势,NOx排放不会有明显改善。

2)天然气逃逸(HC排放)现象严重。采用总管进气方式的改造机,由于维持原机配气相位不变,在扫气阶段的气门叠开期间,不可避免地产生天然气直接从缸内逃逸至排气管的现象。天然气的大量逃逸,不仅造成严重的HC排放,而且不利于改善燃料经济性。采用支管进气方式的改造机,理论上可使各缸在排气门关闭之后再打开燃气喷射阀,在进气门关闭之前关闭燃气喷射阀,从而使喷气持续期避开气门重叠角,以避免天然气逃逸。但这要求燃气喷射阀具有足够快的响应和足够大的流量,能够在短时间内迅速开启并喷入足够多的天然气,且能在规定时刻迅速关闭。目前,国产阀件还难以满足要求,通常采用阀组的形式。

为尽量减少燃气模式下的天然气逃逸,又不影响燃油模式下的发动机性能,可采用可变凸轮轴技术(flexible camshaft technology, FCT),即在燃气模式和燃油模式下分别采用不同的凸轮型线。图1为Caterpillar M46DF双燃料发动机采用的FCT技术。

图1 Caterpillar M46DF双燃料发动机的FCT原理

由图1可见,在全负荷工况下,燃气模式下的气门重叠角较燃油模式显著减小,从而有利于减少甲烷逃逸。

3)发动机本体燃气管路连接不规范。目前国内改造机本体上的燃气管路及相关零部件普遍采用螺纹连接和法兰连接,如燃气混合器、燃气滤清器、燃气喷射阀等。中国船级社《天然气燃料动力船舶规范》明确规定,螺纹连接只能用在外径不超过25 mm的辅助管路和仪表管路上[3]。燃气管路上使用螺纹连接明显不符合要求,有严重的泄漏隐患。对于厂家而言,混合器、滤清器、喷射阀等均属外购产品,本身就已做成螺纹连接,不便于更改。对于法兰连接,规范虽允许使用,但也明确规定,无论是本安型机舱还是增安型机舱,均应将法兰接头布置在阀箱内。

2.2 新造机

国内新造的混烧发动机,为不牺牲燃油模式性能,厂家不会对原机进行大的优化和调整,因此,技术水平几乎和改造机相当。

而新造的纯气体机,情况则有所不同。纯气体机开发不需要考虑燃油模式,可根据气体燃料特性尽最大可能优化燃气模式性能,可对发动机结构、关键零部件、工作参数等进行全面优化。因而,在排放性能方面,设计精良的纯气体机一般要优于双燃料机。

目前,国内厂家也正在积极研发纯气体机,推出了一些产品,但也存在一些问题。

1)仍采用总管进气方式。以某6170纯气体机为例,它在6170柴油机的基础上开发而来,对原柴油机结构做了较大改变,如拆除原机喷油系统并增加点火系统、将原机机械调速器更换为电子调速器、气缸盖和活塞重新设计、进排气凸轮型线重新设计、配气正时和点火提起角优化、增压中冷系统重新选型匹配等,这些优化工作均有利于降低发动机燃料消耗和NOx排放。但是,出于节约成本的考虑,该机型仍采用增压器前混合器进气,这种供气方式不能精确控制空燃比,不如多点喷射方式能更大程度发挥气体机的优势,且无法避免天然气逃逸问题。

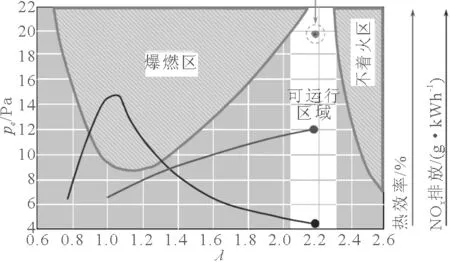

2)动态特性较差。纯气体机动态特性较差是一个普遍性的问题。图2为奥拓循环气体发动机平均有效压力(pe)与过量空气系数(λ)的关系图。由图2可见,发动机的工作区域同时受到pe和λ的限制。为提高发动机热效率,降低NOx排放,可以采用较高的λ值。此时,如发动机采用较高的pe,就需要将λ精确地控制在一个较小的范围内。

当发动机负荷突变时,由于增压器需要一定的时间来提高转速从而增加空气供应量,如果燃气喷射量增加过快,则会导致过量空气系数下降,从而使发动机面临爆燃风险。因此,对于这类气体发动机,应严格控制发动机加载速率,一旦加载速度超过限值,应采取相应的保护措施(如转换为燃油模式)。

目前国外有些较大机型采用可变截面增压(variable turbo geometry,VTG)等先进技术来改善空气进气的负载响应能力,从而改善发动机动态性能,但考虑到成本因素,这些技术短时间内难以在国产小型机上普及。

图2 奥拓循环气体发动机工作区域示意

3 发展建议

1)采用支管电控多点喷射。天然气进气方式直接影响发动机的经济性、动力性和排放性能。国内实践证明,总管进气式混烧发动机对NOx排放改善作用不大,且在HC排放控制上具有“先天不足”。一旦将来实施严格的船舶发动机排放控制标准,总管进气式发动机很有可能遭到淘汰。相对总管进气方式,支管电控多点喷射能更精确地控制燃气供应量,有利于实现空燃比精确控制,提高发动机热效率,降低NOx排放。同时,还能够避免天然气在气门叠开期间的直接逃逸,降低HC排放。目前,Wärtsilä、MAN Diesel &Turbo、Rolls-Royce的四冲程天然气发动机均采用支管电控多点喷射。因此,这种进气方式应成为今后我国船用气体发动机的重点推广方向。

2)开发微引燃式双燃料机。混烧发动机由于采用燃油与气体混合燃烧的模式,使得发动机的设计一定程度上处于一种“两难”境地,要兼顾两种燃料的燃烧特点来进行优化。而国内厂家为简化设计(维持燃油模式性能不变),并未针对气体燃料特点对发动机燃烧过程进行特别优化,这种设计方式除能节约一定的燃料成本外,远未充分发挥天然气作为清洁燃料的优势。而微引燃式双燃料机在双燃料模式下仅用微量柴油引燃,设计时可专门针对气体燃料做燃烧优化,采用稀薄燃烧技术,显著降低NOx排放;且由于柴油使用量大幅降低,有利于减少SOx排放。目前,国外的先进机型均采用微引燃技术,并努力减少微引燃油量,进一步降低污染物排放。因此,我国也应努力开发微引燃式双燃料发动机。

3)开发高性能纯气体机。从某种程度上看,双燃料发动机是目前的一种“过渡”产品。从长远来看,石油燃料终将枯竭,因而纯气体机将是未来的终极发展方向。纯气体机的研发可针对气体燃料的特点对发动机进行全新设计,从重要零部件设计、燃烧过程控制和控制策略制定等方面进行全面优化,最大程度发挥气体燃料的优势,取得最大的节能和减排效益。

[1] 孙化栋,曹海滨.船用气体燃料发动机的发展与技术分析[J].船海工程,2012,41(6):68-70.

[2] 彭雪竹.国内外双燃料发动机发展状况分析[J].船舶物资与市场,2012(3):16-21.

[3] 中国船级社.天然气燃料动力船舶规范[M],人民交通出版社,2013.