喷水推进器水动力性能分析与优化设计研究

2014-06-27,,,

,,,

(海军工程大学 动力工程学院,武汉 430033)

喷水推进器从船底由进水口通过进水流道吸水,再经喷泵做功通过喷口向船后高速喷出,利用喷出水流反作用力来推动船舶前进[1]。早期,喷水推进系统性能的分析主要采用理论方法和试验方法。随着高性能计算机和计算流体力学(CFD)技术的快速发展,近年来数值模拟方法越来越多地应用于喷水推进器部件与系统流场分析评估与性能预报等研究中,并与试验方法结合证实了CFD研究喷水推进水动力性能方法的可信和有效[2-3]。已有研究表明应用参数化设计方法,能够实现综合流体动力性能优良的进水流道的快速设计[4];进水流道内流动分离的出现对进水流道的效率升高和进水流道阻力的降低都是不利的[5];通过对三元设计中叶片负载分布的研究可成功减小叶轮和导叶中的二次流。国内某游艇喷水推进快速性校核不佳,分析其原因发现,进水流道流动性能和叶轮水做功后导叶体的整流性能较差是主要原因,本文讨论改进其进水流道性能和提高导叶体的整流性能。

1 基础理论与数值模型验证

1.1 基础理论

在定常条件下,应用不可压缩的三维连续方程和RANS方程模拟进水流道内流场。

连续方程为

(1)

动量方程为

(2)

式中:ρ——密度;

μ——流体粘性系数;

利用有限体积法对RANS偏微分方程进行离散,进而对其用数值方法进行求解。选择SST两方程湍流模式封闭方程组(1)和(2),集合k-ε模型和k-ω模型的优点,在近壁面区域采用k-ω模型模拟,湍流耗散较小,收敛性好,同时具有近壁面区域粘性流动的可靠性和计算远场自由流动的精确性;而在湍流发展充分区域采用k-ε模型模拟[7],计算效率高,对复杂流场的适应性更好。k-ε和k-ω两种模型的结合能够更好地模拟粘性底层流动。采用湍流模型加壁面函数方法减小计算量,提高数值计算精度。

1.2 数值模型验证

选择国外某一混流式喷水推进泵及进水流道,其喷泵的进口直径71 cm。首先建模,喷水推进的数值计算区域见图1。

图1 喷水推进数值计算区域

根据经验取流场控制体[8]长、宽、深分别为30D,10D,8D(其中D为喷水推进泵的标称直径),所有计算区域全部采用六面体结构化网格进行离散。在喷泵部分,考虑到叶片沿轴向的几何通道是周期性旋转的,导叶体和叶轮是对叶片的单通道进行网格划分,采用H型拓扑结构,见图2。

图2 喷泵网格

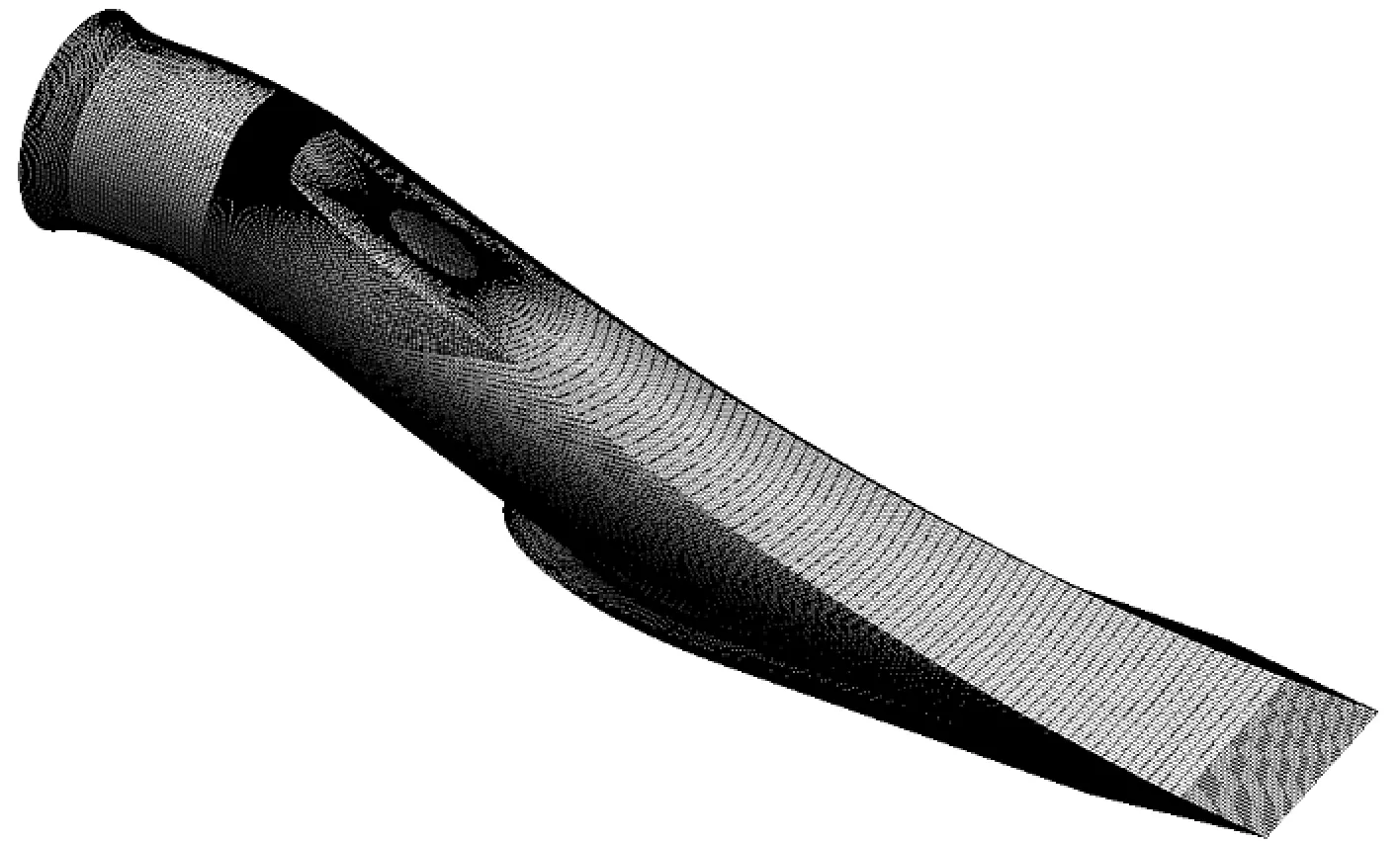

叶片周围采用O型网格,叶轮的叶顶间隙采用数层独立的H型网格,靠近壁面的第一层网格的厚度取0.2 mm。在进水流道部分,流场控制体的上表面、进水流道进水口的背部和唇部以及旋转轴等流体流动变化相对剧烈的位置进行局部网格加密处理见图3。

图3 进水流道网格

距离壁面的第一层网格高度为0.2 mm,控制Y+在200以内,保证CFD计算时壁面Y+函数满足要求。

采用有限体积法离散控制方程对边界条件做相应的离散,采用工程上常用的雷诺时均法求解喷水推进流场控制域内粘性不可压缩流场,并采用剪切应力输运(SST)湍流模型进行方程求解。边界条件设置:进水流道控制体进流面为速度进口,进口速度(船舶在各个工况下的航速)分布采用平板边界层速度分布来表示,根据Svenssen和Grossi[9]对喷水推进船实船的测量结果,边界层厚度σ可以采用Wieghardt公式σ=0.27×Re-1/6近似求取;进水流道控制体的出流面为压力开口(流体可以自由出入);喷口出流面为压力出口;叶轮为旋转域,叶轮叶片和轮毂为相对静止壁面条件,叶轮外壳为绝对静止壁面条件;导叶体、喷口、进水流道及控制体全部为静止区域,过流面全部设为无滑移壁面。为确保求解值良好的收敛性,计算过程中用壁面积分法对喷水推进器的过流壁面所受到的力T进行动态监控。数值计算结果与实船试航提供的推力数据相比见表1,所有数据都进行了单位化,误差均在3.5%以内,满足工程应用要求,这说明本文使用的数值模型和计算方法能可信地应用于工程问题分析。

表1 推力计算结果与实船试航数据对比

2 原喷泵流体动力性能分析及优化

对象是国内某高速喷水推进游艇的推进部件,喷泵为单级轴流泵, 喷泵进口直径155 mm,叶轮部分3个叶片,导叶部分6个叶片,在喷口部分存在二级导叶片,见图4。

图4 喷泵几何

计算喷泵的敞水效率,设置流量进口,喷口的出口为静压出口,叶轮旋转区域转速为7 500 r/min,喷泵网格的生成方法与1.2数值方法验证的喷泵生成方法一致,分别在180~230 kg/s的流量下对喷泵的扬程、功率和效率值进行监控,见图5。

图5 喷泵的水力性能

该喷泵的最高效率点在流量为210 kg/s时,最高效率只有81.7%,该喷泵敞水效率较低,对喷泵的敞水效率较低原因进行分析时,把喷泵的叶轮部分和导叶部分分开进行分析,即分别考虑叶轮做功的效率和导叶整流的效率。

1)定义叶轮效率ηrotor。

ηrotor=ρ·g·Q·H/Ppump

(3)

式中:ρ——水的密度;

g——重力加速度;

Q——流量;

H——流体从叶轮进口到叶轮出口增加的扬程;

Ppump——泵的轴功率。

2)定义导叶的效率ηstator。

ηstator=Enozzle,out/Estator,in

(4)

图6 叶片之间的流线图

式中:Enozzle,out——喷口的总压;

Estator,in——叶轮出口的总压,叶轮的出口和导叶的进口是叶轮和导叶计算域的交界面。

原始设计的叶轮效率为94.3%,具有较高的效率。导叶部分效率为78.4%,导叶整流效率较低,导叶的叶片整流效果不佳,局部位置存在漩涡,同时在喷口处由于二级导叶的存在,高速流动的流体加大了壁面摩擦损失。对导叶几何形状进行修改,使其叶片进口处与流体转向基本保持一致,然后导叶叶片过渡至水平方向。叶轮和导叶改进前后轴面的周向视图见图6,流过导叶的流线比较顺畅,流体不存在漩涡。

3 进水流道的设计分析

该高速喷水推进游艇进水流道出口直径为15.5 cm,进水流道进水口与船底连接,在进水口处加装有3根格栅,喷水推进器以及船底与水接触的部分见图7。

图7 喷水推进系统和船底几何模型与网格

对此研究对象的船体、格栅、进水流道等部件进行几何建模,对进水流道和船底流场控制体采用非结构化网格进行空间离散,对格栅、轴、船底和流道交界处以及进水口的唇部等流动变化剧烈区域进行了网格加密。进口速度分布采用平板边界层速度分布来表示。

计算结果研究发现,原进水流道内的流线分布十分紊乱,出现的流动分离严重,进水流道出口的速度分布相当不均匀。在进水流道出口位置和大小不改变、进水口的位置不改变的情况下,适当加大进水口的面积,对进水流道的背部曲线进行流线型修改,使进水流道背部尽量平滑和流畅,在高航速时来流容易直接冲进使得少出现流动分离,进水流道内部流线出现漩涡较少,进水流道出口不均匀度减小。原进水流道和改进后进水流道的出口速度分布云图和进水流道内部流线图对比见图8和9。

图8 进水流道出口速度分布对比

图9 进水流道内部流线分布对比

引入以下指标定量评估进水流道的性能。

1)进水流道出口速度不均匀度ξ[10]。

(5)

式中:Q——出口截面的体积流量;

u——出口截面各单元格上的局部速度;

A——出口截面面积。

出口截面的速度分布越均匀,ξ就越小;反之就越大。

2)进水流道出口速度方向的加权平均角θ。

(6)

式中:uci——截面单元的周向速度;

uai——截面单元的轴向速速。

θ参数越接近90°说明整流效果越好。

3)进水流道效率ηinlet。ηinlet定义为进水流道出口的总能Eoutlet与进入流道的能量Ecapturearea之比,进流面取为进水口前往船头方向1倍直径位置处的横截面积[11]。

ηinlet=Eoutlet/EcaptureArea×100%

(7)

(8)

(9)

根据以上3个指标,得到改进后进水流道的出口速度不均匀度变小,进水流道的效率增加,总体性能明显优于原进水流道,见表2。

表2 进水流道性能优化对比

4 喷水推进器推进性能预报

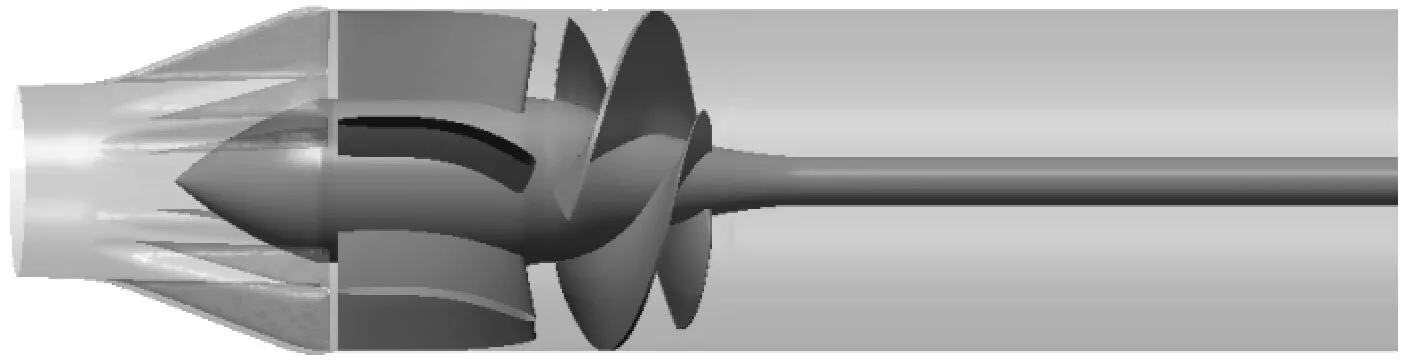

在对导叶叶片和进水流道优化设计后,将“喷水推进泵+进水流道(优化后)+格栅+船底”组成的系统置于一定的控制域中,见图10。

图10 整个喷水推进系统

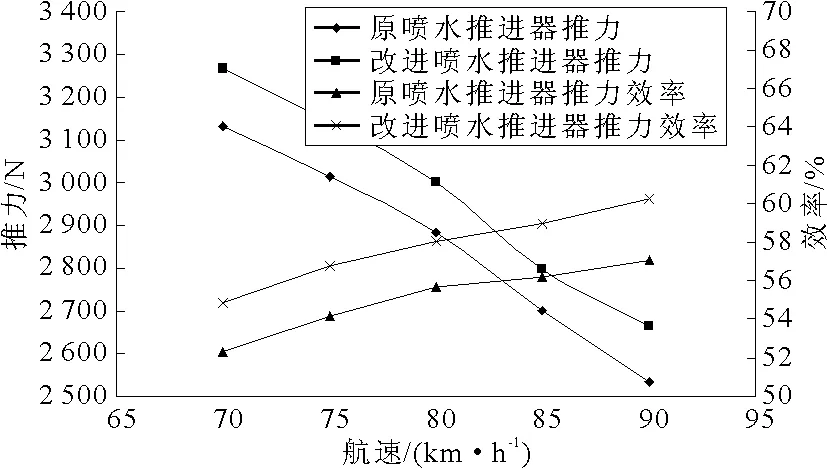

设置进流的边界条件为航速,研究喷水推进器的推进性能。在转速7 500 r/min的条件下,计算在70~90 km/h航速时的推力性能,并与原进水流道组成的喷水推进系统进行对比,优化设计进水流道后的喷水推进系统的推力和推力效率较改进之前都有提高,见图11。

图11 喷水推进器推进性能对比

5 结论

1)CFD技术在船舶喷水推进器的研究应用是有效的,可以快速准确地验证喷水推进船航速能否达到设计要求,并具体分析各部件对总体性能的影响。这既可以缩短研发周期又可以极大地节省模型试验费用。

2)导叶叶片作为整流部件,使高速周向旋转的流体转化为轴向流动,导叶叶片的设计应遵循由周向速度往轴向速度过渡,避免整流过程中出现涡旋与回流。

3)针对进水流道中漩涡问题,在保证进水流道出水口大小和高度不变的条件下,对背部的曲线进行了重新设计,对进水流道背部与轴交界位置选择平滑光顺过渡,有利于改善此处的流动分离问题,对进水流道的设计具有指导作用。

4)进水流道优化改进后,改善了喷泵进流条件,充分利用了来流动能,提高了喷水推进泵的推进性能。通过改进进水流道,各工况下喷水推进器的推进性能均有显著提高。

[1] ALLSION J.Marine waterjet propulsion[J].SNAME Transaction,1993,101:275-335.

[2] NORBERT B.Numerical analysis of a waterjet propulsion system[D].Netherlands: Library Eindhoven University of Technology,2006.

[3] PEIXIN H,ZANGENEH M.CFD simulation of the flow through a waterjet pump[C]∥International Conference on Waterjet propulsion3.Gothenburg:RINA,2001.

[4] 丁江明,王永生.喷水推进器进水流道参数化设计与应用[J].上海交通大学学报,2010,44(10):1423-1428.

[5] PARVIZ G,ROYA S,MAHDI Y.Performance assessment of the waterjet propulsion system through a combined analytical and numerical approach[J].Interna-tional Journal of Physics,2013(2),22-27.

[6] AKIRA Goto,ZENGENEH M.Hydrodynamic design of pump diffuser using inverse design method and CFD[J].Journal of Fluids Engineering,2002,124:319-328.

[7] 常书平,王永生.采用k-ε湍流模型的喷水推进器性能预报[J].华中科技大学:自然科学版,2012,40(4):87-90.

[8] 刘承江,王永生,张志宏.喷水推进器数值模拟所需流场控制体的研究[J].水动力学研究与进展:A辑,2008,23(5):592-595.

[9] SVENSSON R,GROSSI L.Trial result including wake measurements from the world′s largest waterjet installation[C]∥International Symposium on Waterjet Propulsion II.Amsterdam:RINA.1998.

[10] 魏应三,王永生.喷水推进器进水流道不均匀度统一描述[J].武汉理工大学学报,2009,31(8):159-163.

[11] 丁江明.船舶喷水推进器推进性能预报研究[D].武汉:海军工程大学,2009.