深水铺管船A&R绞车设计研究

2014-06-27,,,

,, ,

(上海振华重工(集团)股份有限公司,上海 200125)

深海铺管船收放绞车(abandonment & recovery winch,A&R)是深海应用领域的主要设备之一,用于在深水或超深水铺管船上对海底钢丝绳、管道、电缆等进行收放作业。A&R绞车在国外属于成熟产品,但在国内尚无厂家能自主设计生产。由于深海作业水深可超2 000 m,深海A&R绞车需具备大张力、容绳量大、钢丝绳直径大等特点。传统的单卷筒多层缠绕绞车在大张力的条件下,会出现里层钢丝绳被压溃的情况,不再适用。通常的做法是采用牵引绞车和储缆绞车(图1为A&R绞车工作情况)配合使用的方法来实现这一应用,牵引绞车承受钢丝绳的大张力并收放钢丝绳,储缆绞车则储存钢丝绳并提供必要的张力以保证牵引绞车的运行,还需要补偿装置及改向滑轮等附件协助工作[1]。

图1 A&R绞车工作情况

随着国家海洋油气资源的不断深入开发,深水铺管船的市场需求量日益增多,其中A&R绞车作为深水铺管船的重要配套设备同样具有广阔的市场前景。本文以振华重工600 t深海A&R绞车的研发为例,对牵引绞车的设计进行分析研究。

1 原理、主要参数及结构组成介绍

1.1 原理和工作过程

牵引绞车是摩擦传动装置。通过保持足够的接触弧度(夹角),适当的摩擦系数和保持储缆筒的张力,钢丝绳的运动将使牵引卷筒的运作受到控制。牵引绞车工作时负载特别大,钢丝绳通过牵引绞车卷筒(双动力卷筒),双动力卷筒与钢丝绳之间的摩擦力吸收了大部分的钢丝绳张力,使钢丝绳进出口之间的拉力骤减,为储缆绞车的卷筒提供稳定的工作条件,使钢丝绳缠绕到储缆卷筒上时的张力值保持在一个稳定的、较小的范围内,从而有效地保护了钢丝绳不被压溃。

1.2 参数及结构组成

额定拉力 5 880 kN;

额定线速度 25 m/min(最大张力);

轻载荷拉力 2 940 kN;

最大速度 50 m/min(轻载);

设计寿命 3 200 h(T4-L2-M4)。

本项目采用变频电机多点驱动,绞车由电动机、行星减速机(自带制动器)、开式齿轮副、双卷筒及机架等组成,见图2。

图2 牵引绞车总布置示意

牵引绞车外形庞大,振华重工自主研发的牵引绞车长×宽×高为9.8 m×7.0 m×4.5 m。

2 设计和分析

2.1 绞车功率的计算及动力布置

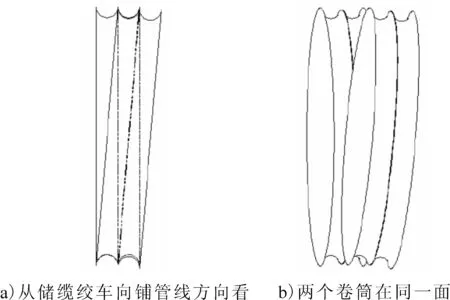

钢丝绳缠绕见图3。

图3 钢丝绳缠绕示意

每个卷筒设有6个绳槽。储缆侧卷筒记作S,则卷筒S入绳端钢丝绳张力分别记为Fse1、Fse2、Fse3、Fse4、Fse5、Fse6,出绳端钢丝绳张力分别记为Fso1、Fso2、Fso3、Fso4、Fso5、Fso6;牵引侧卷筒记作T,则卷筒T出绳端钢丝绳张力分别记为Fto1、Fto2、Fto3、Fto4、Fto5、Fto6,卷筒T入绳端钢丝绳张力分别等于卷筒S出绳端钢丝绳张力, 卷筒提供牵引力的大小由摩擦系数和接触弧度(夹角)决定,与卷筒的直径无关[2],由欧拉公式

F2=F1/eμα

式中:F1——高张力端张力;

F2——低张力端张力;

μ——摩擦系数,0.1(保守计算,实际摩擦系数大于该值);

α——钢丝绳在卷筒上的包角3.14 rad。

分别计算出卷筒S和卷筒T上钢丝绳的张力,卷筒S上张力的差值ΔFsi=Fsei-Fsoi,差值之和为

…+(Fse6-Fso6)=3 320 kN

卷筒T上张力的差值ΔFti=Fsoi-Ftoi,差值之和为

(Fso6-Fto6)=2 425 kN

式中:Fse2=Fto1,Fse3=Fto2,Fse4=Fto3,Fse5=Fto4,Fse6=Fto5;

Fse1——绞车的负载拉力,5 880 kN。

卷筒S所需驱动功率Ps为

卷筒T所需驱动功率Pt为

式中:v——重载最大线速度,25 m/min;

η——传动总效率,0.88。

综合考虑,单个卷筒驱动功率取1 600 kW,考虑到传动齿轮副、减速箱的传动能力及牵引绞车总体外形尺寸等因数,设计采用4个变频电机多点驱动,这种驱动实现了绞车全程运行过程的无极调速,作业稳定无冲击。另外此结构的优点还有绞车整体结构紧凑、体积小、单个传动和制动机构工作安全可靠性程度高等。

2.2 减速箱(自带制动器)选型设计

需优先考虑节省空间,故选择自带制动器的行星减速箱,此结构可省去单独联轴节及制动器,结构十分简洁,减速箱速比初步选μ1=70.59。

单个减速箱传递转矩T1为

T1=9 549×P单/n1≈2 564N·m

式中:P单——单个电机功率,400 kW;

n1——电机转速,1 948 r/min。

动器制动力T2计算(安全系数取s=1.5):

T2=T1×s=3 846 N·m

2.3 绞车齿轮副设计

牵引绞车的两个卷筒分别有一对开式齿轮,小齿轮材料为42CrMo,大齿轮材料为35CrMo。经初步计算选取各项参数:齿轮模数m=32 mm;大齿轮齿数z1=95 mm;小齿轮齿数z2=13 mm;大齿轮分度圆直径d1=3 040 mm;小齿轮分度圆直径d2=416 mm;大齿轮齿宽b1=320 mm;小齿轮齿宽b2=350 mm;齿轮传功比μ2=95/13=7.307;齿轮副给定中心距D变=1 735 mm,大齿轮变位系数为0,小齿轮变为系数为0.222,合理选取各系数,经计算校核齿轮齿面接触强度、齿轮弯曲疲劳强度等都满足设计规范要求。

2.4 绞车卷筒设计

2.4.1 卷筒的布置

两个卷筒各有独立的动力驱动,确保两个卷筒具有相同的线速度,不会因速度不同而导致的钢丝绳在其中一个卷筒上打滑。如果摩擦力足够大,钢丝绳则难以打滑,从而因钢丝绳的张力急剧增大导致拉断钢丝绳或损坏卷筒主轴。

如果卷筒上的绳槽错开半个节距来实现钢丝绳从一个卷筒绳槽过渡到另一个卷筒绳槽,钢丝绳会受绳槽边缘的切割而加剧磨损,还会急剧弯曲,导致钢丝绳脱离卷筒绳槽并且发生扭曲。

鉴于以上问题,通过卷筒间相对的倾斜布置,使得钢丝绳在任一卷筒上从入绳点到出绳点的半圈内平顺过渡到下一圈。具体布置见图4。

图4 卷筒绳槽布置示意

卷筒绳槽间的倾斜夹角β(见图5)为

式中:p——钢丝绳节距,160 mm;

d——钢丝绳直径,152 mm;

D——卷筒底径,2 600 mm。

图5 两卷筒绳槽倾斜夹角

2.4.2 卷筒底径公差

卷筒绳槽底径的设计需要保证钢丝绳与卷筒的接触始终处于静摩擦状态。在钢丝绳处于受力情况下时,钢丝绳势必要发生形变。缠绕在卷筒上的每段钢丝绳所承受的拉力不一致,从而使得每段钢丝绳的变形量不一致。钢丝绳所受拉力越大,其变形量越大。钢丝绳变形会使得钢丝绳出现打滑,钢丝绳上的张力不再符合欧拉公式,继而导致卷筒轴受力出现急剧变大的情况。

因此卷筒底径必须从牵引侧开始逐级增大,来弥补由于钢丝绳变形带来的松弛量。钢丝绳在受到张力时发生弹性变形,前一级大于后一级,设为ΔD,由虎克定律ΔL=FL/EA可知,钢丝绳上将产生拉力F,其值为F=ΔDπEA/2L,以储缆侧卷筒第二圈绳槽为例:

式中:F——第二圈钢丝绳张力Fso2,2 290.9 kN;

L——钢丝绳长度,4 400 mm(近似取两卷筒中心距);

E——钢丝绳弹性模量,206 GPa;

A——钢丝绳面积,18 136.64 mm2;

考虑到实际工艺,绳槽直径取2 602 mm,加工则根据以上计算值,选取对应的公差带为k6。依照以上方法依次计算出下一圈对应绳槽的公差带来修正卷筒各绳槽的底径。

2.4.3 卷筒各项参数设计计算

卷筒采用的是定轴安装形式,轴的两端固定在机架上面的端座上,轴与卷筒之间通过滚动轴承连接,大齿轮热套在卷筒一端,卷筒壁和端板通过紧配合和螺栓连接,卷筒结构见图6。

图6 卷筒结构示意

卷筒壁强度σ为

σ=A×Fmax/(δ×p)≈192 MPa

式中:δ——卷筒壁厚,215 mm;

p——钢丝绳节距,160 mm;

Fmax——最大拉力,5 880 kN;

A——多层卷筒系数。

σ<σs/s=210 MPa(卷筒材料许用应力σs为315 MPa),卷筒强度满足设计要求。卷筒长度L为1 910 mm,稳定性计算中因为L1/D≈0.73;D/δ≈12,查设计手册[3],卷筒壁无需进行稳定性计算。

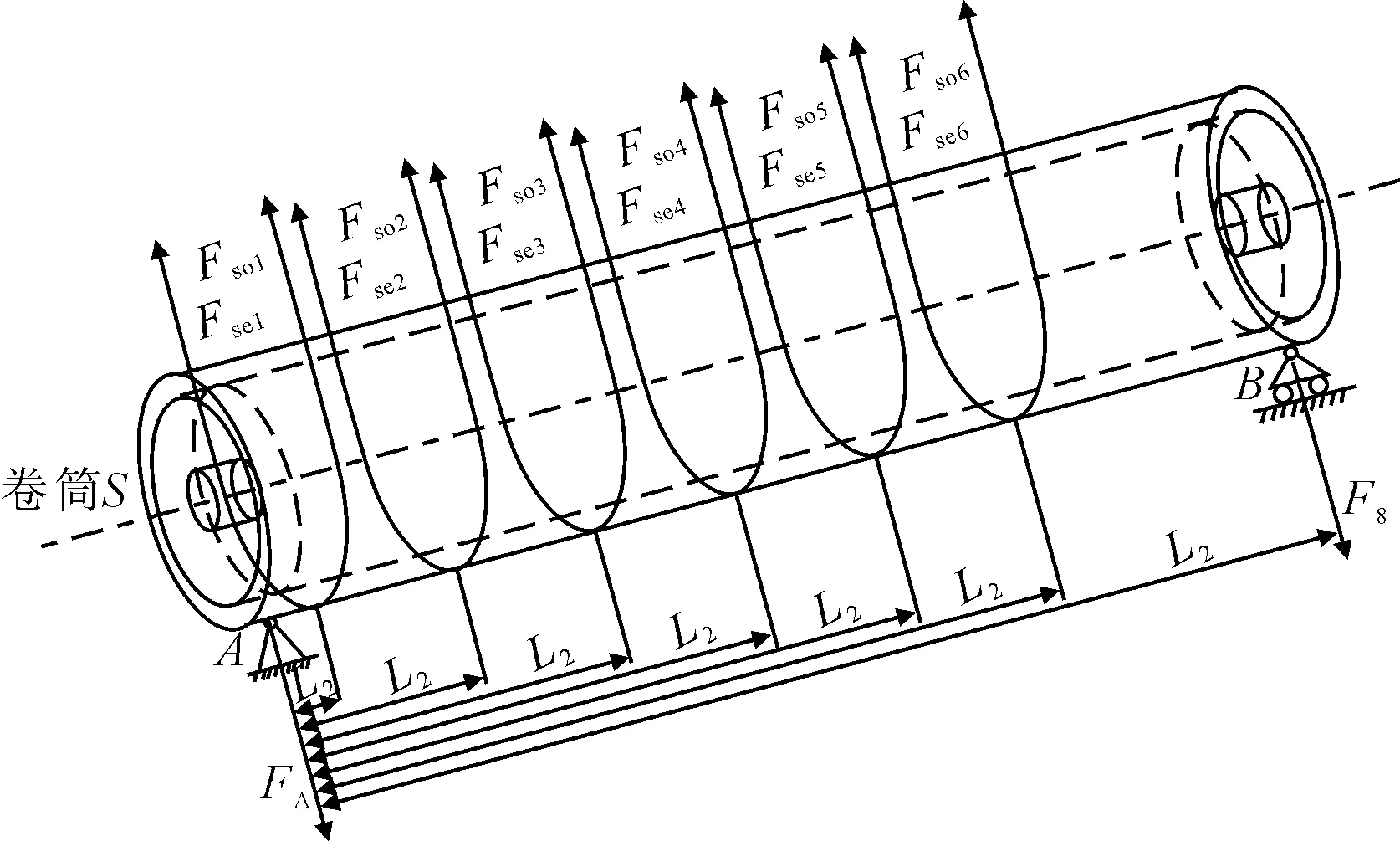

考虑图3中受力大的卷筒S,受力见图7(径向作用力非常大,卷筒自重和轴向力可忽略。计算时只取力的绝对值,力的方向如图箭头所示),A、B点分别为卷筒轴承支点,

FB= [(Fse1+Fso1)×L2+(Fse2+Fso2)×L3+

(Fse3+Fso3)×L4+(Fse4+Fso4)×L5+

(Fse5+Fso5)×L6+(Fse6+Fso6)×

L7]/L8=9 077 kN

FA=Fse1+Fso1+Fse2+Fso2+Fse3+Fso3+

Fse4+Fso4+Fse5+Fso5+Fse6+Fso6-

FB=12 229 kN

式中:L2=55 mm;L3=215 mm;L4=375 mm;

L5=535 mm;L6=595 mm;L7=855 mm;

L8=1 646 mm。

图7 卷筒受力示意

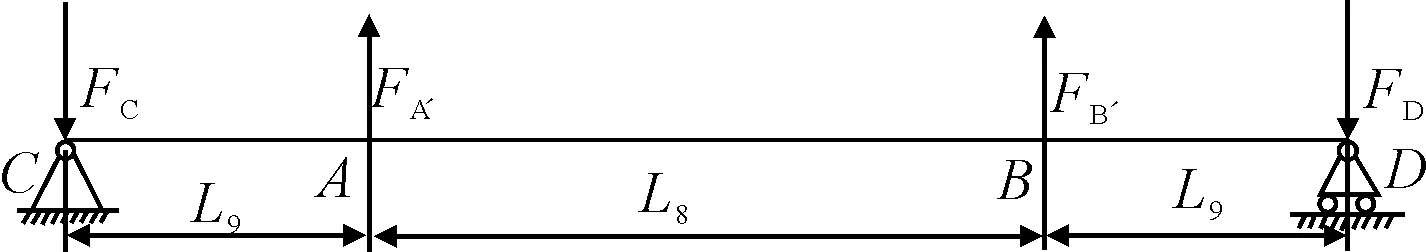

卷筒受力见图8,C、D分别为定轴与机架端座的安装点。

图8 卷筒轴的受力示意

其中FA′、FB′与FA、FB大小相等,方向相反。根据弯矩图和剪力图[4]可知,A点是最危险点,故只需校核A点的强度,轴材料为40CrMnMo。

FC= [L9×FB′+(L8+L9)×FA]/

(L9×2+L8)=11 640 kN

式中:L9=492 mm。

FD=FA′+FB′-FA=9 666 kN

A点最大弯矩MAmax。

MAmax=FC×L9≈5 726 N·m

A点最大剪切力QAmax:

QAmax=11 640 kN

A点截面抗弯截面模量WA。

式中:DA——A点截面的轴直径,600 mm。

卷筒轴A点正应力σA计算:

σA=MAmax/WA≈270 MPa

卷筒轴A点剪切力τA计算。

τA=Qamax/π(DA/2)2≈41.5 MPa

按照第四强度理论σr4校核[5]。

σr4 振华重工成功研发的600 t深海A&R绞车,使得深水铺管船上该最重要的设备国产化,中国的深水铺管船即将可以装配上中国人设计制造的核心配套设备,对于中国油气开发向深海的挺进有深远的意义,同时对于该类型更大载荷的绞车的设计有着非常重要的借鉴和指导作用。 [1] SUZUKIN, JINGUN. Dynamic behavior of submarine pipelines under laying operation [J]. Energy Resources Tech., Tr. ASME, 1982, 104: 313-318. [2] DATTA T K. Abandonment and recovery solution of submarine pipelines [J]. Appl. Ocean Res., 1982,4(4): 247-252. [3] 张质文,虞和谦.起重机设计手册[M].北京:中国铁道出版社[M].1998. [4] 成大先,机械设计手册:第1卷[M].4版.北京:化学工业出版社,2003. [5] 马崇山,姚河省.材料力学教程[M].山西教育出版社,1998.3 结论