石脑油与蒸汽混合后弯头损坏分析及对策

2014-06-26胡朋飞

胡朋飞

(惠生工程(中国)有限公司 ,上海 201203)

1 乙烯裂解炉简介

乙烯裂解炉由辐射段和对流段组成。辐射段主要提供燃烧空间和裂解空间,使得燃料在炉膛内充分燃烧以提供热量让原料在辐射炉管中发生裂解,并同时产生大量的高温废热烟气;对流段则主要利用燃料在炉膛内燃烧产生的废热高温烟气来加热和过热裂解原料及注入到原料中的稀释蒸汽,使之在进入辐射炉管前接近裂解温度,并与高温高压锅炉及换热系统一起联合回收废烟气余热和裂解产物携带的热量,以副产超高压蒸汽。

在裂解原料中注入稀释蒸汽可以降低烯烃分压,抑制缩聚反应,从而能减轻结焦程度;可以缩短停留时间,抑制二次反应的进行,从而降低结焦速率;而且水蒸气对Fe和Ni有氧化作用,可抑制催化生炭反应。典型的乙烯裂解炉工艺流程图见图1。

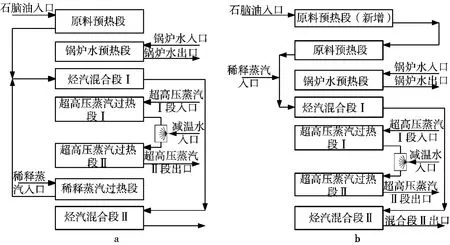

图1 乙烯裂解炉典型工艺流程图

因此近年来,随着人们节能意识的不断提高,各种针对裂解炉的节能技术不断被应用到旧裂解炉的改造工作上,如采用低空气过剩系数的高效率燃烧器、采用能提供更大传热面积的新翅片管和钉头管、采用新材料炉管提高单位能耗下乙烯的转化率,以及在炉管内表面添加合金涂层或在裂解原料中加入新型结焦抑制剂防止结焦所带来的能耗损失。

然而,从裂解炉总体热平衡来看,在进料量一定的情况下,以采用新型翅片管等增加对流段传热面积来提高热效率的方式会大大降低裂解炉的排烟温度,而排烟温度过低时需要考虑烟气低温硫酸腐蚀和原料预热后温度过低等问题。

2 原料预热模块出口温度过低的影响

由于以石脑油为裂解原料的裂解炉多采用1∶0.5的烃汽比,因此裂解原料的质量流量远大于稀释蒸汽流量。通常情况下两者混合后,原料油会从稀释蒸汽中吸收热量,使得蒸汽温度降低并部分冷凝。因此当原料预热段出口温度过低时,原料油就要从过热的稀释蒸汽中吸收大部分热量,造成蒸汽迅速冷凝,混合后的流体中会析出许多冷凝水。当冷凝水集聚到一定量时,高温下它们对碳钢设备和管道就会造成一定程度的腐蚀。下面以一个具体的改造实例对这个问题进行分析。

2.1 具体改造情况简介

某乙烯装置于2003年建成投产,液体原料裂解炉以石脑油、返回C4、返回C5及返回C6~C8的混合物为设计原料,每台炉的设计投料量约为32 t/h,共分为8路进料,注入的稀释蒸汽约为16 t/h。改造前对流段的排布设计方案见图2a。

稀裂解炉运行几年以来,出现了以下两个亟待解决的问题:①排烟温度(155℃)较高,造成热效率偏低;②稀释蒸汽与裂解原料混合前的温度太高(约为700℃),注入点处的物料温差过大,致使此处管件疲劳损坏。

为了解决以上问题,以达到降低排烟温度提高热效率和消除安全隐患的目的,对裂解炉的对流段进行了改造,改造后的对流段排布设计方案见图2b。

图2 改造前对流段排布方案图

改造后,上述两个问题得到了很好的解决,排烟温度下降到120℃左右,混和三通处裂解原料与稀释蒸汽温差变小了(约40℃),消除了疲劳损坏,而且裂解炉的热效率达到了93.74%,提高了近2%。但裂解炉运行了约半年时间,裂解原料与稀释蒸汽一次混和后的第一个弯头(碳钢材质)均发生了不同程度的泄漏,尤其以弯头外圆处的损坏最为严重。

2.2 损坏原因分析

2.2.1裂解炉设计条件

裂解炉的主要裂解原料为石脑油、返回C4、返回C5及返回C6~C8的混合物,裂解原料与稀释蒸汽的质量流量比率(烃汽比)为1∶0.5,稀释蒸汽中微量无机组分暂不考虑。裂解原料、稀释蒸汽组成和主要操作条件如下,预热后的裂解原料:正烷烃,30%;异烷烃,35%;烯烃,1%;环烷烃,24%;芳烃,10%;相对密度(SG,15 ℃),0.72;硫(质量分数),800×10-6;铅(质量分数),150 ×10-9;汞(质量分数),<3×10-9;砷(质量分数),20×10-9;氯化物(质量分数),<3×10-6;操作温度,141℃;操作压力,0.439 MPa;流率,31 595 kg/h。稀释蒸汽:相对密度(15 ℃),1;操作温度,182 ℃;操作压力,0.52 MPa;流率,15 797.5 kg/h。

2.2.2烃汽混和后的主要参数

在上述给出的操作条件下,采用PROⅡ进行模拟计算,预热后的裂解原料与稀释蒸汽混和后的计算结果见表1。

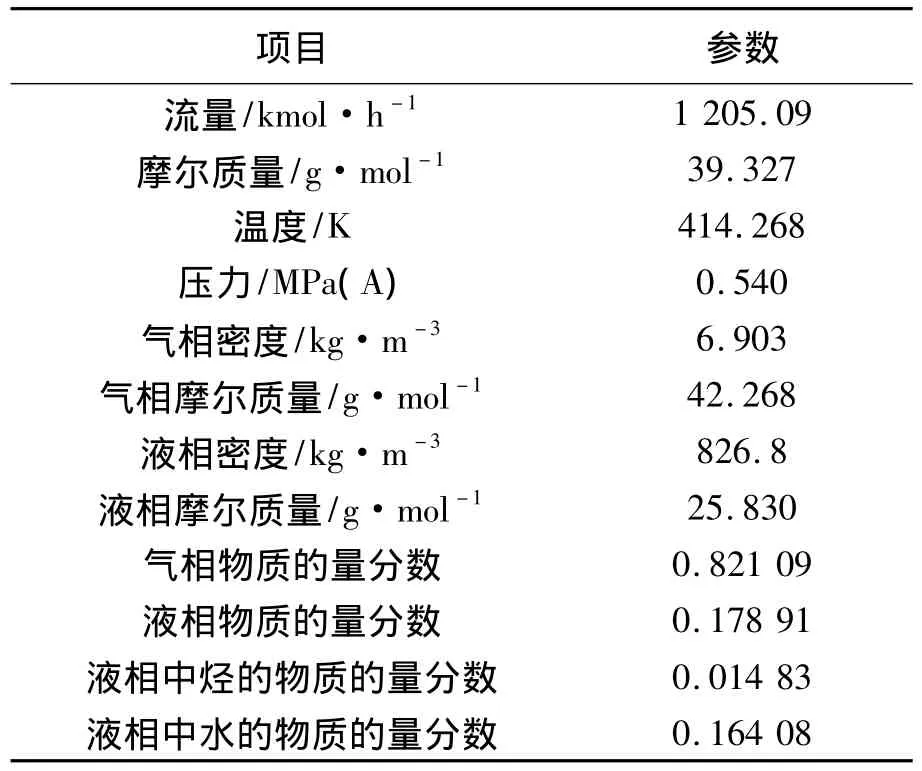

表1 烃汽混和后主要工艺参数

2.2.3弯头损坏原因分析

从表1中模拟计算结果可以看出,蒸汽与石脑油混和后首先冷凝,冷凝液中液态烃所占质量分数约为8.3%,其余91.7%的冷凝液均为液态水。原先溶解在石脑油中的矿物质会析出,在141℃的高温下,这些析出的矿物质及稀释蒸汽中的矿物质在液态水中充分溶解,这样就造成冷凝出的这部分液态水富含硫及其他矿物质,局部浓度大大增加,并呈现出一定的弱酸性,当这种相对来说富含硫的酸性液态水流经碳钢弯头时必然造成弯头的腐蚀,虽然腐蚀速率比较低,但这是导致烃汽混和后弯头损坏的内在因素。

一般情况下,如果管道腐蚀界面处流体的流动稳定,那么腐蚀面也相对稳定;反之,腐蚀面则会快速更新,导致腐蚀不断加剧,腐蚀速率大大增加。从表1中模拟计算数据可以看出,混和后的流体是一种两相流,管道规格为Φ114 mm×6.0 mm(共8路进料),计算出的气相流速为25.75 m/s。这样的高速流体流经弯头时,由于离心作用将相对密度较大的液态流体(主要成分是水)甩向弯头外圆处,因此弯头外圆是液态水与弯头的主要接触面,腐蚀情形最为严重。同时,高速的气流夹杂着液体不断冲击弯头外圆腐蚀面,致使腐蚀不断加剧,这是导致弯头快速损坏的外在因素。

烃汽混和后继续流入裂解炉的上混和原料加热模块,由于该模块最上一排管束是一段直管,没有任何弯头,不存在因流体转向而带来的明显冲刷,而且盘管外的烟气温度高达350℃,高达210℃的温差使得烃汽混和后的少量液体迅速汽化,消除了腐蚀发生的根源,避免了对下游碳钢设施的继续腐蚀。

将发生泄漏的弯头切割下来之后送南京工业大学化工机械研究所进行检测分析,得出以下结论:①弯头内壁的宏观腐蚀形貌呈现典型的冲刷腐蚀特征,弯头的失效属于冲刷腐蚀减薄而穿孔。②XRAY能谱分析结果显示:引起腐蚀的介质为氧和少量硫,这些物质均可来自物料。该检测结果也验证了上述分析结果。

2.2.4腐蚀速率的影响因素

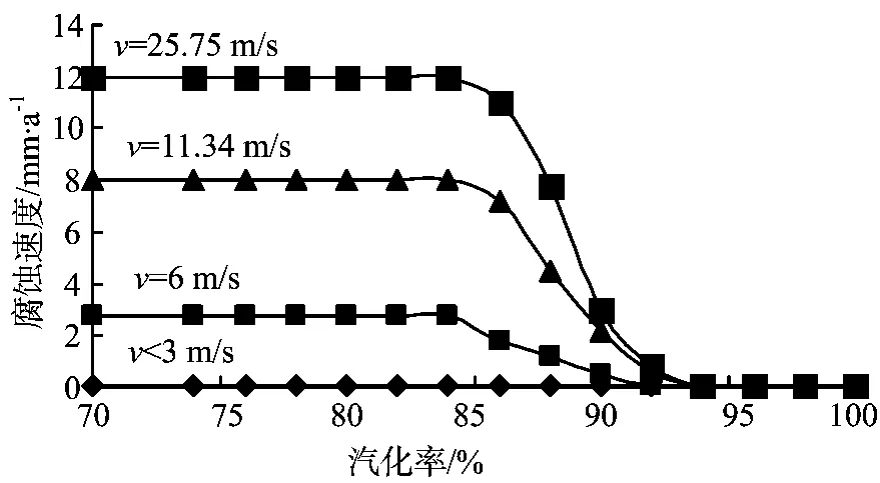

原料油与稀释蒸汽混和后,原料油从稀释蒸汽中吸收热量,重组分继续汽化。稀释蒸汽放出热量,部分蒸汽冷凝变成液态水。当气液两相最终达到平衡时,气相所占的物质的量百分比定义为汽化率q。相对而言,液体流率要小很多,在计算流体流速时忽略不计,以气体流率来计算流体流速,但高速气流夹杂着液体冲击腐蚀面的影响需要考虑(以气体流速作为衡量标准)。为了计算测量方便,以碳钢管件损坏处的年减薄厚度来定义腐蚀速率,单位为mm/a。一般来讲,汽化率越高,液态水含量越低,腐蚀速率越低;气流速度越大,冲击和湍流搅动作用越明显,腐蚀速率越大。它们之间的具体关系详如图3所示。

从图3中可以看出,在满足工艺要求(混和后的汽化率应≥75%)的情况下,汽化率越低,腐蚀速度越高。但在气流速度<3m/s的情形下,气流冲击对腐蚀速率几乎没有任何影响。当气流速度≥6 m/s时,在气流冲击及湍流搅动的影响下,腐蚀速率趋于稳定;气流速度越大,这个稳定的腐蚀速率值也越大。当汽化率≥93%时,腐蚀速率<0.1 mm/a,气流速率的改变对腐蚀速率几乎无影响。

图3 汽化率及气流冲击对腐蚀速度的影响

通过以上分析,可以看出烃汽混和后析出冷凝水是产生腐蚀最根本的原因,高速的气流冲刷使得腐蚀面无法形成稳定的钝化层,这是造成腐蚀加剧的外在原因。根据工艺要求,将气流速度降低到3 m/s以下是不现实的,因此消除腐蚀是解决弯头损坏的唯一措施。

3 解决方案

根据以上分析检测及计算结果,针对裂解原料和稀释蒸汽混合后弯头的损坏泄漏,给出了两种解决方案。

第一个方案是:①更换烃汽混和点至裂解炉入口之间的所有碳钢设施。由于后续裂解炉对流段盘管内烃汽完全汽化,不存在腐蚀,可保持原盘管材质不变。②扩大烃汽混和后的管道直径,这样能降低流体流速,减小高速气流的冲击。③弯头箱内避免出现任何导致流体流向发生改变的管件。根据现场实际运行情况证明,将碳钢材质更换为304不锈钢或Cr-Mo合金钢后,即使不改变管径,仍然可避免烃汽混合后弯头的冲刷腐蚀。

第二个方案是提高裂解原料预热后的温度,使得烃汽混和后的汽化率超过93%。增加原料预热模块的传热面积,改善传热状况提高总传热系数或者增加排烟温度增加传热温差,这三种方式都可以使原料预热后的温度得到提高。增加原料预热盘管的根数可使传热面积变大,原料预热盘管数量增加就意味着要减少相邻的锅炉水预热模块管束数量。增加排烟温度就意味着烟气带走了更多的热量,裂解炉热效率也会有所降低,但可避免原料预热盘管的低温硫酸露点腐蚀。为了更明确汽化率与原料油混和前温度的对应关系,采用PROⅡ软件对表1所列工况进行了模拟计算,两者的对应关系如图4所示。从图4中可以看出,原料预热后的温度至少要达到433 K(160℃)才能使汽化率达到93%。

图4 混和前原料油温度对汽化率及混和后液相含水量的影响

事实上,提高稀释蒸汽温度也是一个可选项,但由于蒸汽流量比石脑油流量要小很多,因此混和前稀释蒸汽的温度要提高到700℃左右才能使烃汽混和后完全汽化而没有水析出。本文所给出的改造前S&W公司的工艺流程就是通过在裂解炉对流段中增加一个稀释蒸汽预热段来提高稀释蒸汽温度。然而这个方法会造成烃汽混和三通处的疲劳损坏,并不可取。

实际应用中,应根据改造或新建的具体工艺要求,对排烟温度,各模块之间跨管的选材及管束数量及布置进行合理安排。

4 结论

由以上分析可知,当原料预热模块出口温度过低时,原料油会从注入的稀释蒸汽中吸收热量用于自身重组分的汽化,而过热的稀释蒸汽会部分冷凝析出液态水。原料和稀释蒸汽中带入的微量硫充分溶解在凝析出的高温水中,这种含硫的高温水对碳钢弯头会形成轻度腐蚀。同时高速流体在流经弯头时,流向突然变动对弯头的腐蚀面形成了冲刷与搅动,致使腐蚀加剧。消除腐蚀是避免弯头损坏的唯一途径,在实际应用中,可通过以下两种方式①将混和点与盘管入口之间的碳钢设施更换为SS304或者Cr-Mo合金钢;②或将原料油预热后温度提高到160℃以上,来消除腐蚀避免弯头的损坏。